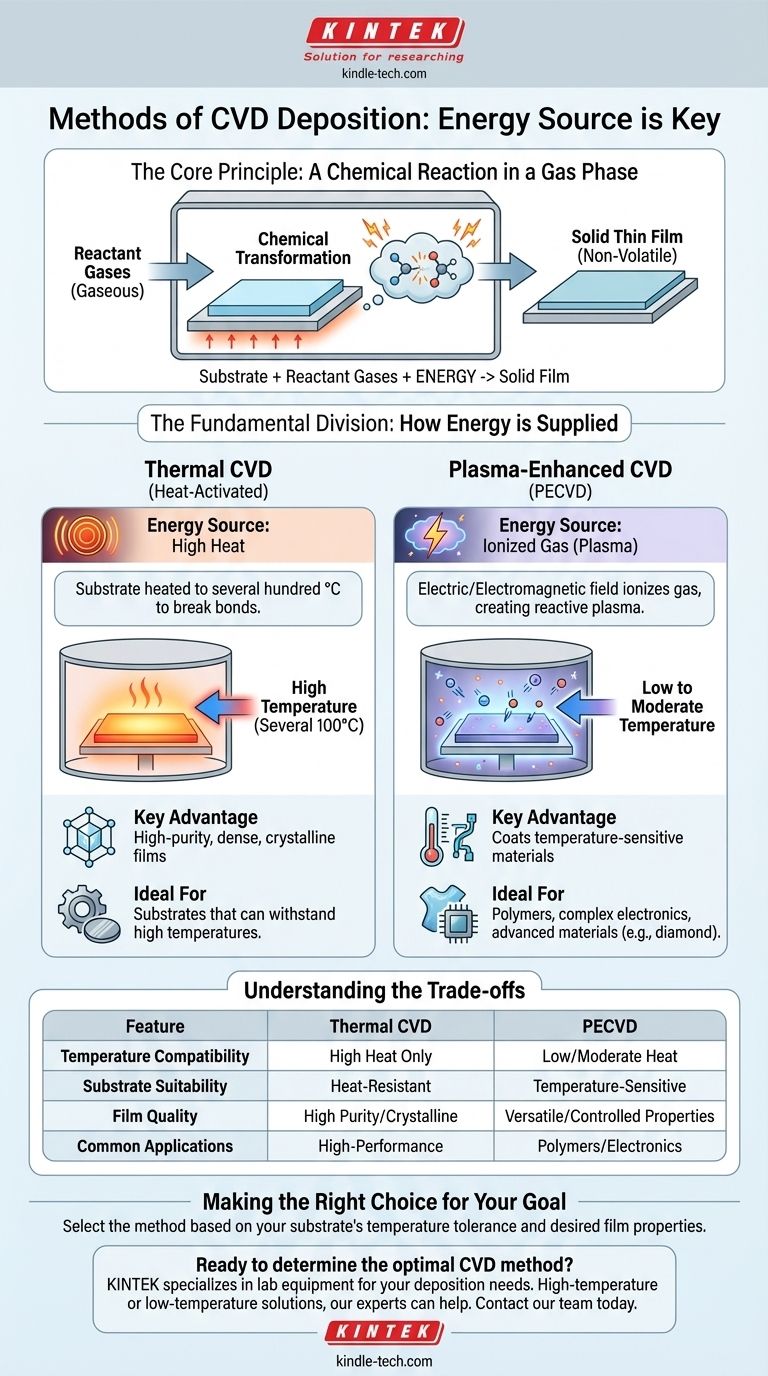

Im Grunde genommen ist die chemische Gasphasenabscheidung (CVD) keine einzelne Methode, sondern eine Familie von Prozessen, die sich dadurch unterscheiden, wie sie Energie zuführen, um eine chemische Reaktion auszulösen. Die Hauptmethoden werden entweder als thermisch aktivierte CVD, die hohe Hitze verwendet, oder als plasmaunterstützte CVD (PECVD) kategorisiert, die ein ionisiertes Gas verwendet, um die Reaktion bei niedrigeren Temperaturen voranzutreiben.

Der wesentliche Unterschied zwischen den CVD-Methoden liegt in der Energiequelle. Ihre Wahl zwischen der Verwendung hoher Hitze oder eines angeregten Plasmas bestimmt direkt die Prozesstemperatur, die Arten von Materialien, die Sie beschichten können, und die endgültigen Eigenschaften des abgeschiedenen Films.

Das Grundprinzip: Eine chemische Reaktion in der Gasphase

Bevor die Methoden verglichen werden, ist es wichtig, den grundlegenden Prozess zu verstehen, den alle CVD-Techniken gemeinsam haben. Es handelt sich um eine Methode zur Herstellung eines festen Materials, typischerweise eines Dünnfilms, aus gasförmigen Reaktanten.

Das Substrat und die Reaktanten

Der Prozess beginnt mit einem Substrat, also dem zu beschichtenden Material. Dieses Substrat wird unter kontrolliertem Vakuum in eine Reaktionskammer gebracht.

Anschließend werden flüchtige Reaktantengase, die die Elemente des gewünschten Films enthalten, in die Kammer eingeleitet.

Die chemische Umwandlung

Das Ziel ist es, genügend Energie zuzuführen, um diese Reaktantengase zu zersetzen. Diese Energie löst eine chemische Reaktion nahe der Substratoberfläche aus.

Die Reaktion ist so konzipiert, dass sie ein nichtflüchtiges, festes Material erzeugt, das sich chemisch von den ursprünglichen Gasen unterscheidet.

Das Ergebnis: Ein fester Dünnfilm

Dieses neu gebildete feste Material lagert sich Molekül für Molekül auf dem erhitzten Substrat ab und wächst zu einem gleichmäßigen und festen Dünnfilm heran. Dieser Film kann die Haltbarkeit, die thermischen Eigenschaften des Substrats verbessern oder die Reibung verringern.

Die grundlegende Einteilung: Wie Energie zugeführt wird

Die „Methode“ der CVD wird durch die Technik definiert, die zur Zufuhr der für die chemische Reaktion benötigten Energie verwendet wird. Dies ist die wichtigste Unterscheidung.

Methode 1: Thermische CVD (Wärmeaktiviert)

Dies ist der klassische Ansatz. Energie wird einfach dadurch zugeführt, dass das Substrat auf eine sehr hohe Temperatur, oft mehrere hundert Grad Celsius, erhitzt wird.

Diese intensive Hitze liefert die Aktivierungsenergie, die erforderlich ist, damit die Reaktantmoleküle ihre Bindungen lösen und auf der Substratoberfläche reagieren.

Methode 2: Plasmaunterstützte CVD (PECVD)

PECVD verwendet eine andere Energiequelle, um extrem hohe Temperaturen zu vermeiden. Anstatt sich ausschließlich auf Hitze zu verlassen, verwendet es ein elektrisches oder elektromagnetisches Feld, um die Reaktantengase zu ionisieren und sie in ein Plasma umzuwandeln.

Dieses angeregte Plasma enthält hochreaktive Ionen und Radikale, die die chemische Reaktion bei viel niedrigeren Substrattemperaturen ermöglichen können. Zu den spezifischen Techniken gehören Mikrowellenplasma und Gleichstrom-Bogenstrahlplasmen, die häufig zur Herstellung fortschrittlicher Materialien wie synthetischem Diamant verwendet werden.

Die Abwägungen verstehen

Die Wahl einer CVD-Methode beinhaltet die Abwägung der Anforderungen Ihres Materials, Ihres Substrats und Ihres gewünschten Ergebnisses. Es gibt keine einzelne „beste“ Methode.

Temperatur und Substratverträglichkeit

Die hohen Hitzeanforderungen der thermischen CVD machen sie für temperaturempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten ungeeignet, da diese beschädigt oder zerstört werden könnten.

PECVD ist die Lösung für dieses Problem. Die Fähigkeit, bei niedrigeren Temperaturen zu arbeiten, ermöglicht die erfolgreiche Beschichtung einer viel breiteren Palette von Materialien, ohne thermische Schäden zu verursachen.

Filmqualität und Kontrolle

Die hohen Temperaturen bei der thermischen CVD führen oft zu Filmen, die sehr rein, dicht und kristallin sind, was ideal für viele Hochleistungsanwendungen ist.

Obwohl PECVD vielseitiger ist, kann die komplexe Chemie innerhalb des Plasmas manchmal Verunreinigungen einführen oder zu einer weniger geordneten Filmstruktur führen. Es bietet jedoch auch eine einzigartige Kontrolle über die Eigenschaften des Films.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen den richtigen CVD-Ansatz.

- Wenn Ihr Hauptaugenmerk auf hochreinen, kristallinen Filmen liegt und Ihr Substrat hohen Temperaturen standhält: Die traditionelle thermische CVD ist oft die direkteste und effektivste Methode.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien wie Polymere oder komplexer Elektronik liegt: Plasmaunterstützte CVD (PECVD) ist die notwendige Wahl, um Schäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum fortschrittlicher oder spezialisierter Materialien wie synthetischem Diamant liegt: Spezifische Varianten von PECVD, wie Mikrowellenplasma-CVD, sind der Industriestandard.

Letztendlich geht es bei der Auswahl der richtigen CVD-Methode darum, die richtige Energiequelle zu wählen, um die Erzeugung Ihres Materials präzise zu steuern.

Zusammenfassungstabelle:

| Methode | Energiequelle | Typische Temperatur | Hauptvorteil | Ideal für |

|---|---|---|---|---|

| Thermische CVD | Hohe Hitze | Hoch (Mehrere 100°C) | Hochreine, dichte, kristalline Filme | Substrate, die hohen Temperaturen standhalten |

| Plasmaunterstützte CVD (PECVD) | Ionisiertes Gas (Plasma) | Niedrig bis Moderat | Beschichtet temperaturempfindliche Materialien | Polymere, komplexe Elektronik, fortschrittliche Materialien wie Diamant |

Bereit, die optimale CVD-Methode für Ihre spezifische Anwendung zu bestimmen?

Bei KINTEK sind wir darauf spezialisiert, die richtigen Laborgeräte und Verbrauchsmaterialien für Ihre Abscheidungsanforderungen bereitzustellen. Ob Sie die Hochtemperaturpräzision von thermischen CVD-Systemen oder die vielseitigen Tieftemperaturfähigkeiten von PECVD benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung, um eine überlegene Dünnfilmqualität zu erzielen und Ihre Substrate zu schützen.

Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die CVD-Methode bei Nanomaterialien? Ein Leitfaden zur Synthese hochreiner Materialien

- Was sind die verschiedenen Arten der Dampfphasenabscheidung? Ein Leitfaden zu PVD vs. CVD

- Wie beeinflusst die Erwärmung des Substrats die Qualität von Titancarbidfilmen? Optimieren Sie die Leistung von CVD-Beschichtungen

- Welche Maschinen stellen im Labor gezüchtete Diamanten her? Entdecken Sie die HPHT- und CVD-Technologien hinter im Labor gezüchteten Edelsteinen

- Was ist CVD bei Nanomaterialien? Ein Leitfaden zur Herstellung hochreiner Materialien

- Was sind die verschiedenen Arten der CVD in der Nanotechnologie? Wählen Sie die richtige Methode für Ihre Materialien

- Welche Anwendungen haben Dünnschichten im Ingenieurwesen? Verbesserung der Oberflächeneigenschaften für Hochleistungskomponenten

- Was sind die Vorteile von LPCVD? Erzielen Sie überlegene Schichtgleichmäßigkeit und hohe Produktionsleistung