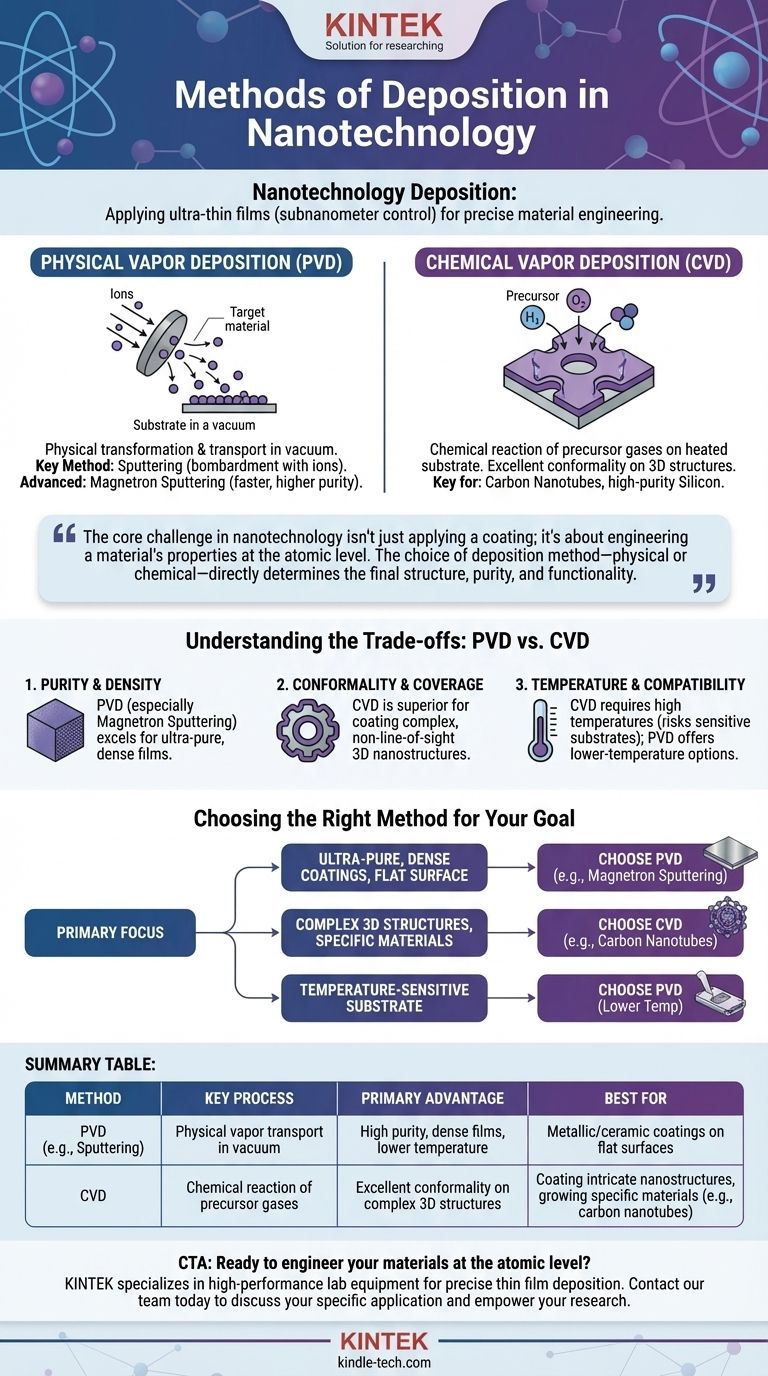

In der Nanotechnologie sind Abscheidungsmethoden Techniken, die verwendet werden, um ultradünne Materialschichten, oft nur wenige Atome dick, auf eine Oberfläche oder ein Substrat aufzubringen. Die beiden Hauptkategorien dieser Methoden sind die Physikalische Gasphasenabscheidung (PVD), die Prozesse wie das Magnetron-Sputtern umfasst, und die Chemische Gasphasenabscheidung (CVD), bei der Precursor-Gase reagieren, um die Schicht zu bilden. Diese Techniken sind grundlegend, da sie eine Kontrolle der Dicke und Materialeigenschaften auf Subnanometer-Ebene ermöglichen.

Die zentrale Herausforderung in der Nanotechnologie besteht nicht nur im Aufbringen einer Beschichtung; es geht darum, die Eigenschaften eines Materials auf atomarer Ebene zu konstruieren. Die Wahl der Abscheidungsmethode – physikalisch oder chemisch – bestimmt direkt die endgültige Struktur, Reinheit und Funktionalität des erzeugten Nanogeräts oder der Oberfläche.

Die zwei Säulen der Abscheidung im Nanobereich

Auf höchster Ebene werden Abscheidungstechniken danach unterschieden, wie Material von einer Quelle zum Substrat transportiert wird. Diese Unterscheidung ist entscheidend, da sie die Eigenschaften der resultierenden Dünnschicht bestimmt. Die beiden Hauptfamilien sind die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD)

PVD umfasst Methoden, bei denen ein Material physikalisch in eine Dampfphase umgewandelt, durch ein Vakuum oder eine Niederdruckumgebung transportiert und dann als Dünnschicht auf dem Substrat kondensiert wird. Dies ist im Wesentlichen ein mechanischer oder thermischer Prozess.

Schlüssel-PVD-Methode: Sputtern

Beim Sputtern wird ein festes Ausgangsmaterial, bekannt als „Target“, mit hochenergetischen Ionen beschossen. Dieser Beschuss schlägt physikalisch Atome vom Target ab, die dann zum Substrat wandern und sich dort abscheiden.

Magnetron-Sputtern ist eine fortschrittliche Form dieser Technik, die starke Magnetfelder verwendet, um Elektronen in der Nähe des Targets einzufangen, was die Effizienz des Ionenbeschusses erhöht. Dies führt zu schnelleren Abscheidungsraten und reineren Schichten mit weniger Defekten, was sie zu einem Arbeitspferd für viele nanotechnologische Anwendungen macht.

Chemische Gasphasenabscheidung (CVD)

Im Gegensatz zur PVD ist CVD ein chemischer Prozess. Bei dieser Methode wird das Substrat einem oder mehreren flüchtigen Precursor-Gasen ausgesetzt. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats und hinterlassen das gewünschte feste Material.

Der CVD-Prozess

Das Substrat wird typischerweise erhitzt, um die für die Initiierung der chemischen Reaktion erforderliche Energie bereitzustellen. Die Nebenprodukte der Reaktion werden dann durch einen Gasstrom entfernt. Da die Schicht durch eine chemische Oberflächenreaktion aufgebaut wird, ist CVD außergewöhnlich gut geeignet, um gleichmäßige, konforme Schichten zu erzeugen, die komplexe, dreidimensionale Nanostrukturen beschichten können.

Warum CVD für die Nanotechnologie entscheidend ist

CVD ermöglicht das Wachstum hochspezifischer Materialien, die sonst schwer herzustellen sind. Es ist eine Schlüsselmethode zur Herstellung fortschrittlicher Materialien wie Kohlenstoffnanoröhren und hochreiner Siliziumschichten für die Mikroelektronik, die das Rückgrat vieler Nanotechnologien der nächsten Generation bilden.

Die Kompromisse verstehen: PVD vs. CVD

Die Wahl der richtigen Abscheidungsmethode erfordert ein Verständnis der inhärenten Kompromisse zwischen verschiedenen Techniken. Die richtige Wahl hängt vollständig vom abzuscheidenden Material und dem gewünschten Ergebnis ab.

Reinheit und Dichte

PVD-Methoden, insbesondere das Magnetron-Sputtern, sind bekannt für die Herstellung sehr dichter Schichten mit extrem hoher Reinheit. Die Vakuumumgebung minimiert die Einschlüsse unerwünschter Verunreinigungen.

Konformalität und Abdeckung

CVD ist der klare Gewinner bei der Beschichtung komplexer Topographien. Da die Abscheidung durch eine chemische Oberflächenreaktion angetrieben wird, kann sie komplizierte, nicht-sichtliniengebundene Strukturen gleichmäßig beschichten, während PVD oft auf das beschränkt ist, was sich direkt vor der Quelle befindet.

Temperatur und Substratkompatibilität

CVD-Prozesse erfordern oft sehr hohe Substrattemperaturen, um die chemischen Reaktionen anzutreiben. Dies kann empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen oder zerstören. Viele PVD-Prozesse können bei viel niedrigeren Temperaturen durchgeführt werden.

Die richtige Methode für Ihr Nanotechnologie-Ziel wählen

Die Entscheidung zwischen PVD und CVD ist keine Frage, welche „besser“ ist, sondern welche das richtige Werkzeug für eine bestimmte technische Aufgabe ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, dichter metallischer oder keramischer Beschichtungen auf einer relativ flachen Oberfläche liegt: PVD-Methoden wie das Magnetron-Sputtern bieten eine überlegene Kontrolle über Reinheit und Dichte.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Nanostrukturen oder dem Wachstum spezifischer Materialien wie Kohlenstoffnanoröhren liegt: CVD ist der ideale Ansatz aufgrund seiner hervorragenden Konformalität und chemischen Spezifität.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Schicht auf einem temperaturempfindlichen Substrat liegt: Ein PVD-Prozess mit niedrigerer Temperatur ist fast immer die praktischere und effektivere Lösung.

Letztendlich ist die Auswahl der richtigen Abscheidungstechnik der grundlegende Schritt bei der Entwicklung funktionaler Materialien im Nanobereich.

Zusammenfassungstabelle:

| Methode | Schlüsselprozess | Hauptvorteil | Am besten geeignet für |

|---|---|---|---|

| PVD (z.B. Sputtern) | Physikalischer Dampftransport im Vakuum | Hohe Reinheit, dichte Schichten, niedrigere Temperatur | Metallische/keramische Beschichtungen auf flachen Oberflächen |

| CVD | Chemische Reaktion von Precursor-Gasen | Hervorragende Konformalität bei komplexen 3D-Strukturen | Beschichtung komplizierter Nanostrukturen, Wachstum spezifischer Materialien (z.B. Kohlenstoffnanoröhren) |

Bereit, Ihre Materialien auf atomarer Ebene zu entwickeln? Die Wahl zwischen PVD und CVD ist entscheidend für den Erfolg Ihres Nanotechnologieprojekts. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge auszuwählen, um ultrareine Beschichtungen oder konforme Schichten auf komplexen Nanostrukturen zu erzielen. Kontaktieren Sie noch heute unser Team, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEK Ihre Nanotechnologie-Forschung und -Entwicklung unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung