Um die richtige Spritzgießmaschine für dünnwandige Teile auszuwählen, müssen Sie vier Schlüssel-Leistungsparameter priorisieren: Einspritzgeschwindigkeit, Einspritzdruck, Plastifiziereinheit und Schließkraft. Diese Spezifikationen sind nicht unabhängig; sie müssen zusammenwirken, um die grundlegende Herausforderung des Dünnwandformens zu meistern, nämlich die vollständige und gleichmäßige Füllung des Werkzeugs, bevor der geschmolzene Kunststoff erstarrt. Eine Maschine, die in einem dieser Bereiche Mängel aufweist, wird keine qualitativ hochwertigen Teile zuverlässig in wettbewerbsfähigen Zykluszeiten produzieren können.

Das Kernziel ist nicht einfach der Kauf einer Maschine mit hohen Spezifikationen, sondern die Auswahl eines integrierten Systems, das extreme Präzision und Wiederholgenauigkeit liefert. Die richtige Maschine minimiert die Zykluszeit und gewährleistet die Prozessstabilität, was die Eckpfeiler der Rentabilität in der Dünnwandproduktion mit hohem Volumen sind.

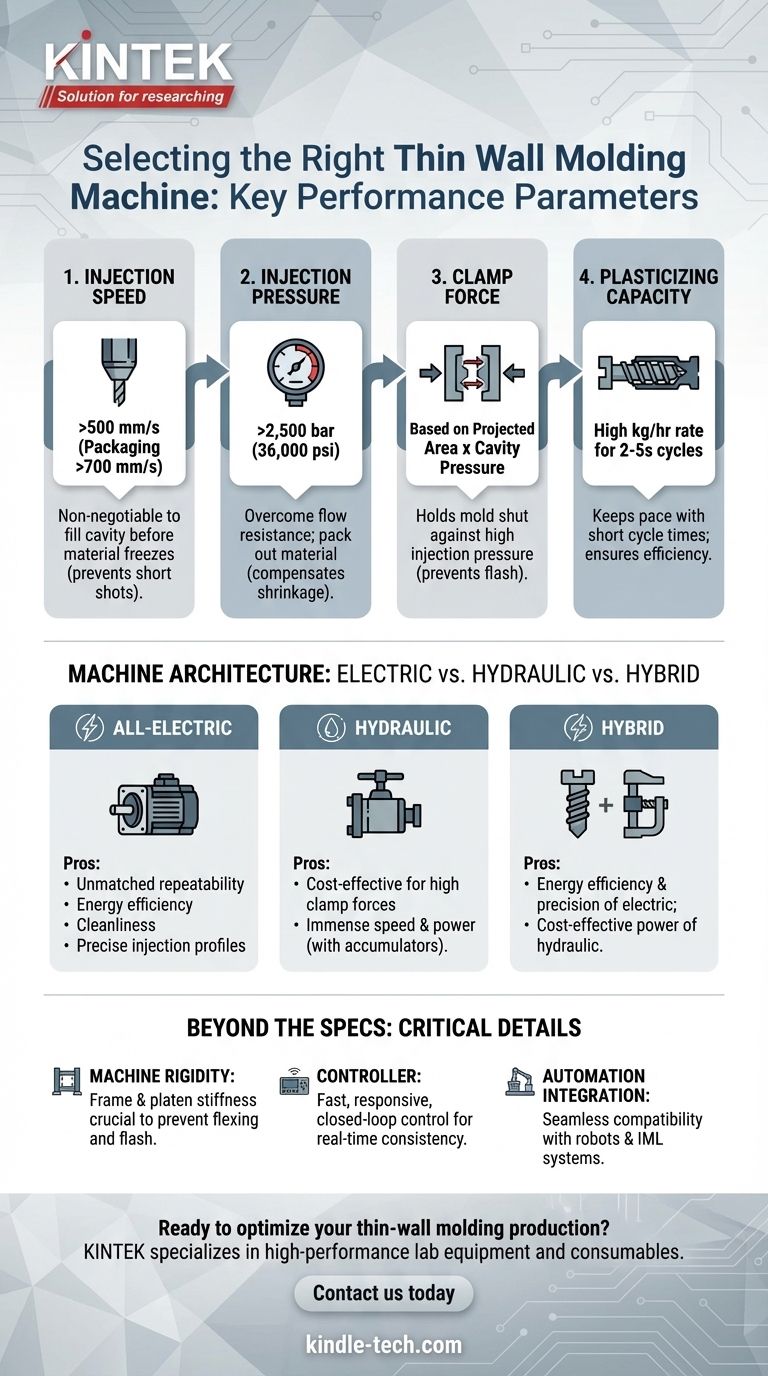

Die Grundpfeiler der Dünnwand-Leistung

Die Physik des Dünnwandformens – das Zwingen von geschmolzenem Polymer durch einen sehr engen Querschnitt – stellt extreme Anforderungen an die Spritzgießmaschine. Das Verständnis dieser Anforderungen ist der Schlüssel zu einer fundierten Wahl.

Einspritzgeschwindigkeit: Die nicht verhandelbare Anforderung

Dünnwandanwendungen erfordern außergewöhnlich hohe Einspritzgeschwindigkeiten, oft über 500 mm/s, wobei spezielle Verpackungsanwendungen 700 mm/s oder mehr erfordern.

Diese Geschwindigkeit ist entscheidend, um den Werkzeugraum zu füllen, bevor das Material erstarrt, ein Phänomen, das als "Kurzschuss" bekannt ist. Der dünne Querschnitt des Teils führt dazu, dass der geschmolzene Kunststoff fast augenblicklich nach dem Kontakt mit der kühleren Werkzeugoberfläche abkühlt und erstarrt.

Um dies zu erreichen, verlassen sich Hochleistungs-Hydraulikmaschinen auf Akkumulatoren, die hydraulischen Druck speichern, um einen explosiven Geschwindigkeitsschub zu liefern. Moderne voll-elektrische Maschinen erreichen dies durch Hochleistungs-Servomotoren, die eine überlegene Steuerung und Beschleunigung bieten.

Einspritzdruck: Überwindung des Fließwiderstands

Der enge Fließweg eines dünnwandigen Teils erzeugt immensen Widerstand. Die Maschine muss über ausreichenden Einspritzdruck verfügen – oft über 2.500 bar (36.000 psi) –, um diesen Widerstand zu überwinden.

Dieser hohe Druck ist nicht nur notwendig, um das Teil zu füllen, sondern auch, um es effektiv nachzudrücken und den Materialschrumpf beim Abkühlen auszugleichen. Eine unzureichende Druckleistung führt zu Einfallstellen, Lufteinschlüssen und Dimensionsinstabilität.

Schließkraft: Das Werkzeug geschlossen halten

Hohe Einspritzdrücke erzeugen eine gleiche und entgegengesetzte Kraft, die versucht, die beiden Werkzeughälften auseinanderzudrücken. Die Schließeinheit der Maschine muss genügend Kraft aufbringen, um das Werkzeug gegen diesen Druck geschlossen zu halten.

Die erforderliche Schließkraft wird berechnet, indem die Gesamtprojektionsfläche des Teils (einschließlich des Angusssystems) mit dem Spitzeneinspritzdruck im Werkzeug multipliziert wird. Eine Maschine mit unzureichender Schließkraft lässt das Werkzeug leicht öffnen, was zu Gratbildung (überschüssiger Kunststoff, der aus der Trennebene austritt) führt.

Ebenso wichtig ist die Steifigkeit der Werkzeugplatten. Selbst bei ausreichender Schließkraft führt eine unter Druck nachgebende Platte zu Gratbildung und inkonsistenter Teilequalität.

Plastifiziereinheit: Schritt halten mit kurzen Zyklen

Das Dünnwandformen ist durch extrem kurze Zykluszeiten gekennzeichnet, oft zwischen 2 und 5 Sekunden. Die Schnecken- und Zylindereinheit der Maschine muss in der Lage sein, innerhalb dieser kurzen Erholungszeit genügend Kunststoffgranulat für den nächsten Schuss zu schmelzen.

Dies wird als Plastifizierrate bezeichnet, gemessen in kg/h oder lbs/h. Eine Maschine mit unzureichender Plastifizierkapazität kann nicht mithalten, was Sie zwingt, die Zykluszeit zu verlängern und Ihre Produktionseffizienz zu zerstören. Achten Sie auf Maschinen mit einer Schnecke, die für hohen Durchsatz ausgelegt ist, und einem leistungsstarken Antriebsmotor für die Schnecke.

Maschinenarchitektur: Elektrisch vs. Hydraulisch

Die Wahl zwischen einer voll-elektrischen, hydraulischen oder hybriden Maschine ist eine zentrale Entscheidung, die von Ihrer spezifischen Anwendung und Ihren Prioritäten abhängt.

Das Argument für voll-elektrische Maschinen

Voll-elektrische Maschinen verwenden hochpräzise Servomotoren für alle Bewegungen. Ihre Hauptvorteile sind unübertroffene Wiederholgenauigkeit, Energieeffizienz und Sauberkeit.

Die digitale Steuerung jeder Achse ermöglicht präzise Einspritzprofile und parallele Funktionen (z. B. Auswerfen von Teilen, während sich die Schließeinheit öffnet), was die Zykluszeiten erheblich verkürzen kann. Ihr leiser, sauberer Betrieb macht sie ideal für medizinische und lebensmitteltaugliche Verpackungen.

Die Rolle von Hochleistungs-Hydraulikmaschinen

Hydraulikmaschinen, insbesondere solche, die mit Akkumulatoren ausgestattet sind, sind Arbeitstiere, die für ihre enorme Einspritzgeschwindigkeit und -leistung bekannt sind. Sie können eine kostengünstigere Lösung für Anwendungen sein, die sehr hohe Schließkräfte erfordern.

Obwohl sie möglicherweise nicht das gleiche Maß an Mikropräzision wie voll-elektrische Modelle bieten, liefern moderne Hydraulikmaschinen mit geschlossener Regelkreissteuerung eine ausgezeichnete Leistung für viele Dünnwandanwendungen mit hohem Volumen.

Der Hybrid-Vorteil

Hybridmaschinen bieten einen überzeugenden Kompromiss, indem sie einen elektrischen Schneckenantrieb und eine Spritzeinheit mit einer hydraulischen Schließeinheit kombinieren. Diese Architektur bietet Ihnen die Energieeffizienz und Präzision des elektrischen Spritzens, während die kostengünstige Leistung einer hydraulischen Schließeinheit beibehalten wird. Hybride sind eine zunehmend beliebte Wahl für Dünnwandverpackungen.

Verständnis der Kompromisse und kritischen Details

Über die vier Hauptspezifikationen hinaus können mehrere andere Faktoren Ihren Dünnwandformbetrieb zum Erfolg führen oder scheitern lassen.

Über das Datenblatt hinaus: Maschinensteifigkeit

Das technische Datenblatt einer Maschine erzählt nicht die ganze Geschichte. Die allgemeine Steifigkeit des Maschinenrahmens und der Werkzeugplatten ist von größter Bedeutung. Eine Maschine, die sich unter den hohen Belastungen des Dünnwandformens verdreht oder nachgibt, wird niemals stabil sein, was zu Gratbildung, Maßabweichungen und vorzeitigem Werkzeugverschleiß führt.

Die Steuerung: Das Gehirn des Betriebs

Die Steuerung der Maschine muss schnell und reaktionsschnell genug sein, um den Prozess in Echtzeit zu verwalten. Änderungen von Druck und Geschwindigkeit im Millisekundenbereich sind üblich. Eine leistungsstarke Steuerung mit geschlossener Prozessregelung ist unerlässlich, um die Konsistenz von Schuss zu Schuss aufrechtzuerhalten.

Integration mit Automatisierung

Die Dünnwandproduktion ist fast immer automatisiert. Die Maschine muss für die nahtlose Integration mit Robotern zur Teileentnahme und zum In-Mold Labeling (IML) ausgelegt sein. Stellen Sie sicher, dass die Steuerungs- und Sicherheitssysteme problemlos mit Automatisierung von Drittanbietern kompatibel sind.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihre spezifischen Produktionsziele, um Ihre endgültige Auswahl zu leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Geschwindigkeit für Verpackungen liegt (z. B. Behälter, Deckel): Priorisieren Sie eine spezialisierte Verpackungsmaschine (oft Hybrid oder voll-elektrisch) mit Einspritzgeschwindigkeiten über 700 mm/s und robusten parallelen Funktionen, um die Zykluszeit zu minimieren.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen medizinischen oder elektronischen Teilen liegt: Betonen Sie die Prozesskontrolle und die Schuss-zu-Schuss-Wiederholgenauigkeit einer voll-elektrischen Maschine mit erweiterten Prozessüberwachungsfunktionen.

- Wenn Sie große Teile mit sehr hohen Schließkraftanforderungen bearbeiten: Eine Hochleistungs-Hydraulikmaschine mit Akkumulatoren bietet möglicherweise die kostengünstigste Kombination aus Schließkraft und Einspritzleistung.

- Wenn Ihr Budget eine wichtige Einschränkung für weniger extreme Dünnwandteile darstellt: Eine gut spezifizierte universelle Hydraulikmaschine, die mit einem Akkumulatorpaket für Hochgeschwindigkeitseinspritzung ausgestattet ist, kann eine praktikable und effektive Lösung sein.

Letztendlich ist die Auswahl der richtigen Maschine eine systemweite Entscheidung, die Geschwindigkeit, Präzision und Kosten ausgleicht, um eine profitable und zuverlässige Produktion zu gewährleisten.

Zusammenfassungstabelle:

| Parameter | Wichtige Überlegung | Typischer Bereich |

|---|---|---|

| Einspritzgeschwindigkeit | Muss den Werkzeugraum füllen, bevor der Kunststoff erstarrt | >500 mm/s, bis zu 700+ mm/s |

| Einspritzdruck | Überwindet den Fließwiderstand in engen Kavitäten | >2.500 bar (36.000 psi) |

| Schließkraft | Hält das Werkzeug gegen hohen Einspritzdruck geschlossen | Basierend auf projizierter Fläche x Kavitätsdruck |

| Plastifiziereinheit | Schmilzt genügend Harz für kurze Zykluszeiten | Hohe kg/h-Rate für 2-5 Sekunden Zyklen |

Bereit, Ihre Dünnwandformproduktion zu optimieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und beliefert Labore mit Präzisionsformlösungen. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Maschine, um Geschwindigkeit, Präzision und Rentabilität zu maximieren. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen an Dünnwandanwendungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Doppelplatten-Heizpresse für Labor

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Was ist der Herstellungsprozess des Gummiformpressens? Spritzguss, Formpressen oder Transferpressen?

- Was ist ein Vorteil des Spritzgusses? Erreichen Sie eine hohe Produktionsmenge mit unübertroffener Effizienz.

- Was kann man mit einer Spritzgussmaschine herstellen? Hochwertige Kunststoffteile effizient in Massenproduktion fertigen

- Was ist die Formgebungstechnik? Ein Leitfaden zur Herstellung komplexer Teile in großen Stückzahlen

- Was ist der Unterschied zwischen Spritzguss und Druckformung? Ein Leitfaden zur Wahl des richtigen Verfahrens