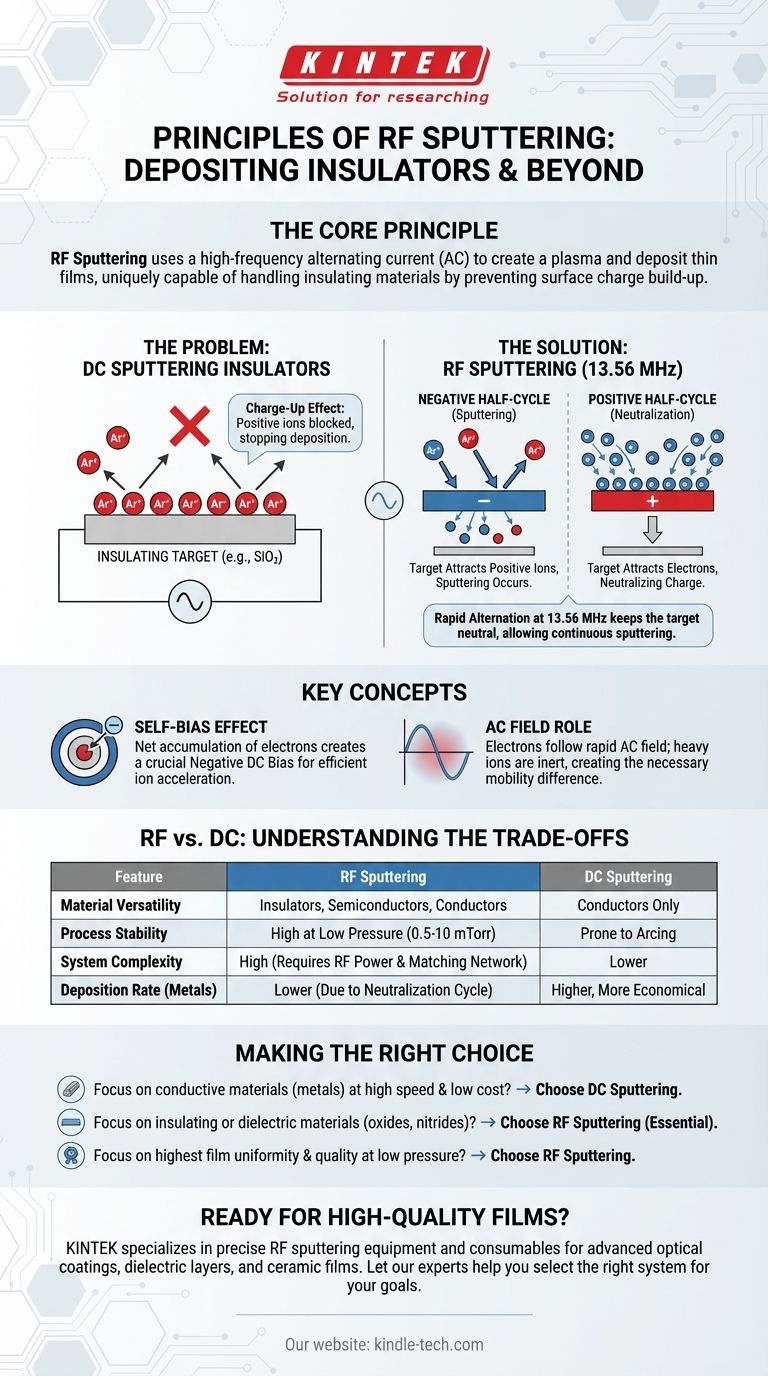

Im Kern ist das HF-Sputtern ein physikalisches Gasphasenabscheidungsverfahren, das einen hochfrequenten Wechselstrom verwendet, um ein Plasma zu erzeugen und Dünnschichten abzuscheiden. Im Gegensatz zu seinem einfacheren Gegenstück, dem DC-Sputtern, ist das HF-Sputtern einzigartig in der Lage, isolierende (dielektrische) Materialien abzuscheiden. Dies wird erreicht, indem das elektrische Potenzial auf dem Targetmaterial schnell umgekehrt wird, was den Aufbau einer Oberflächenladung verhindert, der den Abscheidungsprozess sonst zum Erliegen bringen würde.

Die grundlegende Herausforderung beim Sputtern nicht-leitfähiger Materialien ist die Ansammlung positiver Ladung auf der Targetoberfläche, die genau die für die Abscheidung benötigten Ionen abstößt. Das HF-Sputtern löst dieses Problem durch die Verwendung eines hochfrequenten Wechselfeldes, das das Target während der einen Hälfte des Zyklus mit Elektronen überflutet und so die während der Sputterhälfte aufgebaute Ladung effektiv neutralisiert.

Das Grundproblem: Sputtern von Isolatoren

Die Begrenzung des DC-Sputterns

Beim Gleichstrom-Sputtern (DC) wird eine konstante negative Spannung an ein leitfähiges Target angelegt. Diese zieht positiv geladene Ionen (z. B. Argon) aus dem Plasma an, die mit genügend Energie auf das Target treffen, um Atome herauszulösen oder zu „sputtern“, die sich dann auf einem Substrat abscheiden.

Diese Methode funktioniert perfekt für Metalle, da das Target die von den Ionen gelieferte positive Ladung ableiten kann und so das notwendige negative Potenzial aufrechterhält.

Der „Aufladungseffekt“ (Charge-Up Effect)

Wenn man versucht, das DC-Sputtern mit einem isolierenden Target (wie Quarz oder Aluminiumoxid) durchzuführen, schlägt der Prozess fast augenblicklich fehl. Die positiven Ionen lagern sich in der Oberfläche ein, und da das Material ein Isolator ist, kann diese positive Ladung nicht neutralisiert werden.

Dies erzeugt eine positive Oberflächenschicht, die alle weiter eintreffenden positiven Ionen aus dem Plasma abstößt und den Sputterprozess effektiv erstickt, bevor er überhaupt beginnt. Dies wird als „Aufladungseffekt“ bezeichnet.

Wie das HF-Sputtern das Aufladungsproblem löst

Die Rolle des Wechselstromfeldes (AC Field)

Beim HF-Sputtern wird die DC-Stromversorgung durch eine hochfrequente AC-Quelle ersetzt, die mit einer branchenüblichen, behördlich zugewiesenen Frequenz von 13,56 MHz arbeitet.

Bei dieser hohen Frequenz können die leichten Elektronen im Plasma fast augenblicklich auf das sich ändernde elektrische Feld reagieren, während die viel schwereren positiven Ionen zu träge sind, um den schnellen Schwingungen zu folgen. Dieser Unterschied in der Beweglichkeit ist der Schlüssel zum gesamten Prozess.

Die negative Halbwelle: Sputtern

Während des Teils des Zyklus, in dem das Target negativ geladen ist, funktioniert es genau wie ein DC-Target. Es zieht die schweren, positiven Ionen aus dem Plasma an, die die Oberfläche bombardieren und Targetmaterial heraussputtern. Dies ist die produktive Abscheidungsphase des Zyklus.

Die positive Halbwelle: Ladungsneutralisierung

Während der kurzen Zeit, in der das Target positiv geladen wird, zieht es sofort einen massiven Fluss hochmobiler Elektronen aus dem Plasma an. Diese Elektronenflut neutralisiert die positive Ladung, die sich während der negativen Halbwelle auf der isolierenden Oberfläche angesammelt hat, vollständig.

Da dies 13,56 Millionen Mal pro Sekunde geschieht, wird die Targetoberfläche effektiv in einem Zustand neutralen Potenzials gehalten, wodurch der Sputterprozess auf unbestimmte Zeit aufrechterhalten werden kann.

Der kritische Self-Bias-Effekt

Da Elektronen weitaus mobiler und reaktionsschneller sind als Ionen, fängt das Target während des positiven Zyklus viel mehr Elektronen ein, als es während des negativen Zyklus an Ionen einfängt.

Das Ergebnis ist eine Nettoansammlung negativer Ladung, wodurch das Target eine gesamte negative DC-Vorspannung (Bias) entwickelt, obwohl es von einer AC-Quelle gespeist wird. Diese negative Vorspannung ist entscheidend, um sicherzustellen, dass Ionen weiterhin mit genügend Energie für effizientes Sputtern auf das Target beschleunigt werden.

Die Abwägungen verstehen

Vorteil: Unübertroffene Materialvielfalt

Der Hauptvorteil des HF-Sputterns ist seine Fähigkeit, jede Art von Material abzuscheiden, einschließlich Isolatoren, Halbleitern und Leitern. Das DC-Sputtern ist streng auf leitfähige Materialien beschränkt. Dies macht HF zur Methode der Wahl für die Herstellung von optischen Beschichtungen, dielektrischen Schichten in der Elektronik und schützenden Keramikfilmen.

Vorteil: Prozessstabilität bei niedrigem Druck

Das Wechselfeld macht den Prozess weniger anfällig für Lichtbögenbildung im Vergleich zum DC-Sputtern. Darüber hinaus sind HF-Systeme sehr effizient darin, ein Plasma selbst bei sehr niedrigen Kammerdrücken (0,5 bis 10 mTorr) aufrechtzuerhalten. Dies führt zu weniger Gasstößen und einem längeren mittleren freien Weg für gesputterte Atome, was zu qualitativ hochwertigeren, dichteren Filmen führt.

Nachteil: Systemkomplexität und Kosten

HF-Sputteranlagen sind von Natur aus komplexer und teurer als ihre DC-Pendants. Sie erfordern ein spezielles HF-Netzteil und ein Impedanzanpassungsnetzwerk, um die Leistung effizient in das Plasma zu übertragen. Diese zusätzliche Komplexität macht HF-Systeme oft besser geeignet für kleinere Substrate oder Anwendungen, bei denen die Filmqualität von größter Bedeutung ist.

Nachteil: Abscheiderate

Für die Abscheidung einfacher Metalle bietet das DC-Sputtern im Allgemeinen eine höhere Abscheiderate und ist wirtschaftlicher. Obwohl HF sehr effizient sein kann, bedeutet die Notwendigkeit, einen Teil seines Zyklus für die Neutralisierung der Ladung „aufzuwenden“, dass DC bei rein leitfähigen Targets oft die schnellere Wahl ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sputtertechnik hängt vollständig von dem Material ab, das Sie abscheiden möchten, und von Ihren Prioritäten hinsichtlich der Leistung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (Metalle) bei hoher Geschwindigkeit und geringeren Kosten liegt: Das DC-Sputtern ist in der Regel die effizientere und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender oder dielektrischer Materialien (wie Oxide oder Nitride) liegt: Das HF-Sputtern ist die wesentliche und nicht verhandelbare Technologie.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmuniformität und -qualität liegt, insbesondere bei niedrigen Drücken: Das HF-Sputtern bietet eine überlegene Prozesskontrolle und Stabilität für nahezu jedes Material.

Das Verständnis dieses grundlegenden Unterschieds im Ladungsmanagement ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre Dünnschichtabscheidungsziele.

Zusammenfassungstabelle:

| Prinzip | Funktion | Hauptvorteil |

|---|---|---|

| AC-Feld (13,56 MHz) | Kehrt das Targetpotenzial schnell um | Verhindert Ladungsaufbau auf Isolatoren |

| Negative Halbwelle | Zieht positive Ionen zum Sputtern an | Löst Targetatome zur Abscheidung |

| Positive Halbwelle | Zieht Elektronen zur Neutralisierung an | Neutralisiert Oberflächenladung |

| Self-Bias-Effekt | Erzeugt eine negative DC-Vorspannung | Gewährleistet effiziente Ionenbeschleunigung |

Bereit für die Abscheidung hochwertiger Isolierschichten?

Das HF-Sputtern ist unerlässlich für die Herstellung fortschrittlicher optischer Beschichtungen, dielektrischer Schichten und Keramikfilme. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um diese Technik zu beherrschen.

Unsere Experten helfen Ihnen bei der Auswahl des richtigen HF-Sputtersystems für Ihre spezifischen Materialien und Leistungsziele und gewährleisten überlegene Prozessstabilität und Filmqualität.

Kontaktieren Sie KINTEK noch heute, um Ihre Herausforderungen bei der Dünnschichtabscheidung zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen