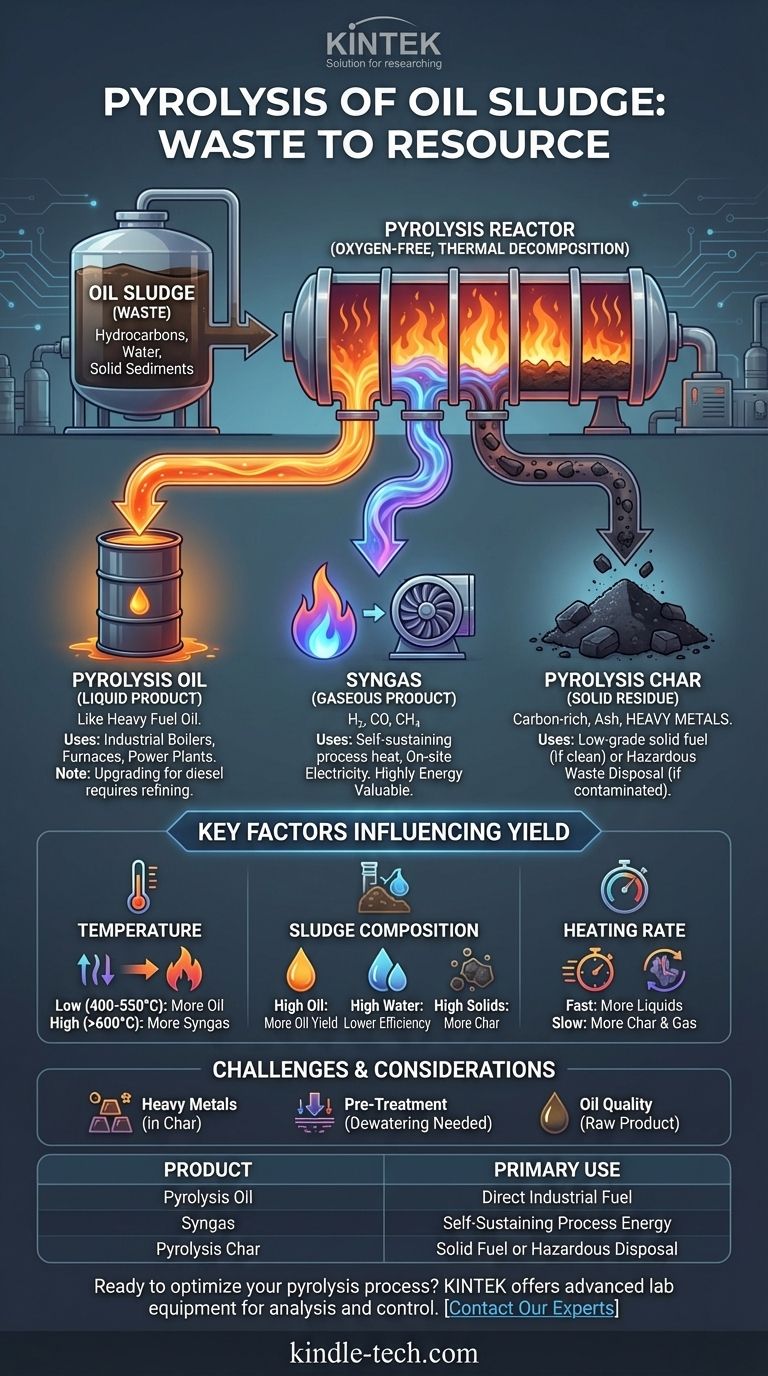

Kurz gesagt: Die Pyrolyse von Ölfangschlamm zerlegt ihn in drei Hauptprodukte: ein flüssiges Pyrolyseöl, das Schweröl ähnelt, ein nicht kondensierbares Synthesegas, das typischerweise zur Befeuerung des Prozesses selbst verwendet wird, und einen festen, kohlenstoffreichen Rückstand, der als Pyrolysekoks bekannt ist. Die spezifische Ausbeute und Qualität jedes Produkts hängen stark von der ursprünglichen Schlammzusammensetzung und den genauen Betriebsbedingungen des Pyrolyseofens ab.

Die Pyrolyse von Ölfangschlamm sollte nicht nur als Abfallentsorgung betrachtet werden, sondern als ein Prozess der Ressourcengewinnung. Sie wandelt eine gefährliche Umweltbelastung in eine Reihe potenziell wertvoller Energieprodukte um, aber die wirtschaftliche Tragfähigkeit hängt von der Kontrolle der Qualität und der Kontamination dieser Ergebnisse ab.

Die Produkte entschlüsselt: Von Abfall zu Ressource

Pyrolyse ist ein thermischer Zersetzungsprozess, der in einer sauerstofffreien Umgebung stattfindet. Wenn er auf Ölfangschlamm – eine komplexe Mischung aus Kohlenwasserstoffen, Wasser und festen Sedimenten – angewendet wird, trennt er das Material in unterschiedliche, besser handhabbare Ströme.

Das flüssige Produkt: Pyrolyseöl

Dies ist oft das wirtschaftlich wertvollste Produkt des Prozesses. Es ist eine dunkle, viskose Flüssigkeit, die durch Kondensation der aus dem Schlamm ausgetriebenen flüchtigen organischen Verbindungen entsteht.

Die Eigenschaften des Öls sind mit denen eines schweren Industrieheizöls vergleichbar. Es kann direkt in Anwendungen wie Industrieöfen, Feuerungen, Zementöfen oder Kraftwerken eingesetzt werden, die für solche Brennstoffe ausgelegt sind.

Obwohl es zu höherwertigen Kraftstoffen wie Diesel raffiniert werden kann, erfordert dies eine erhebliche Weiterverarbeitung, was Kosten und Komplexität hinzufügt. Die Qualität und der Heizwert des Öls hängen direkt vom Kohlenwasserstoffgehalt des ursprünglichen Schlamms ab.

Das gasförmige Produkt: Synthesegas

Dies ist der nicht kondensierbare Gasstrom, der während der Pyrolyse entsteht. Es handelt sich um eine Mischung brennbarer Gase, darunter Wasserstoff (H₂), Kohlenmonoxid (CO), Methan (CH₄) und andere leichte Kohlenwasserstoffe.

Synthesegas hat einen erheblichen Energiewert, wird aber typischerweise nicht verkauft. Stattdessen wird es in das Pyrolysesystem zurückgeführt und zur Bereitstellung der für die Reaktion erforderlichen Wärme verbrannt.

Dies erzeugt einen sich selbst versorgenden Energiekreislauf, der die externen Energiekosten des Betriebs drastisch reduziert. Überschüssiges Gas kann zur Stromerzeugung vor Ort genutzt werden.

Der feste Rückstand: Pyrolysekoks

Nachdem die flüchtigen Bestandteile (Öl und Gas) entfernt wurden, bleibt ein fester, kohlenstoffreicher Stoff zurück. Dieser Koks enthält den festen Kohlenstoff und alle anorganischen Materialien, die ursprünglich im Schlamm vorhanden waren.

Dazu gehören Sand, Sediment, Rost und, was am wichtigsten ist, Schwermetalle. Die endgültige Verwendung dieses Kokses hängt vollständig von seinem Kontaminationsgrad ab.

Ist der Koks sauber, kann er als fester Brennstoff ähnlich wie minderwertige Kohle oder als Material wie Pflanzenkohle verwendet werden. Enthält er jedoch hohe Konzentrationen an Schwermetallen, wird er als gefährlicher Abfall eingestuft und erfordert eine spezialisierte, kostspielige Entsorgung auf einer sicheren Deponie.

Wichtige Faktoren, die die Produktausbeute beeinflussen

Das Verhältnis und die Qualität von Öl, Gas und Koks sind nicht festgelegt. Sie werden durch mehrere wichtige Betriebsparameter gesteuert. Das Verständnis dieser Parameter ermöglicht eine Prozessoptimierung auf der Grundlage der gewünschten Ergebnisse.

Pyrolysetemperatur

Die Temperatur ist der dominierende Faktor.

- Niedrigere Temperaturen (400–550 °C) neigen dazu, die Ausbeute an flüssigem Pyrolyseöl zu maximieren.

- Höhere Temperaturen (>600 °C) bewirken eine weitere „Spaltung“ der größeren Kohlenwasserstoffmoleküle, wodurch die Ausbeute an Synthesegas auf Kosten des Öls steigt.

Ursprüngliche Schlammzusammensetzung

Das Prinzip „Müll rein, Müll raus“ gilt direkt.

- Hoher Ölgehalt: Führt zu einer höheren Ausbeute an wertvollem Pyrolyseöl.

- Hoher Wassergehalt: Verringert die Prozesseffizienz, da erhebliche Energie für die Verdampfung des Wassers aufgewendet werden muss, bevor die Pyrolyse beginnen kann. Die Entwässerung ist ein üblicher Vorbehandlungsschritt.

- Hoher Feststoff-/Aschegehalt: Führt zu einer höheren Ausbeute an festem Koks.

Aufheizrate

Auch die Geschwindigkeit, mit der der Schlamm erhitzt wird, spielt eine Rolle.

- Schnelle Pyrolyse (hohe Aufheizrate): Begünstigt die Produktion von Flüssigkeiten, indem organische Stoffe schnell verdampft werden, bevor sie weiter zu Koks und Gas reagieren können.

- Langsame Pyrolyse (niedrige Aufheizrate): Neigt dazu, mehr festen Koks und Gas zu produzieren.

Die Kompromisse und Fallstricke verstehen

Obwohl vielversprechend, ist die Pyrolyse von Schlamm kein Allheilmittel. Eine objektive Bewertung erfordert die Anerkennung seiner betrieblichen Herausforderungen.

Die Herausforderung der Schwermetalle

Dies ist der wichtigste Faktor für die ökologische und wirtschaftliche Tragfähigkeit des Prozesses. Die Pyrolyse zerstört Metalle wie Blei, Quecksilber oder Cadmium nicht. Stattdessen konzentrieren sie sich im festen Koks.

Weist der ursprüngliche Schlamm einen hohen Metallgehalt auf, kann der resultierende Koks zu gefährlich für eine Wiederverwendung sein und stellt Entsorgungskosten dar, was die Wirtschaftlichkeit des gesamten Betriebs untergräbt.

Die Notwendigkeit der Vorbehandlung

Roher Ölfangschlamm kann über 50 % Wasser enthalten. Die direkte Zuführung in einen Reaktor ist höchst ineffizient. Die meisten erfolgreichen Pyrolyseanlagen integrieren eine Vorbehandlungsstufe, um den Schlamm zu entwässern und manchmal zu trocknen, was die Kapital- und Betriebskosten des Systems erhöht.

Ölqualität und Marktrealitäten

Das erzeugte Pyrolyseöl ist ein Rohprodukt, das nicht raffiniert wurde. Es ist nicht gleichzusetzen mit Rohöl oder standardisierten Kraftstoffen. Die Sicherung eines konstanten Käufers, der seine spezifischen Eigenschaften (z. B. Viskosität, Sedimentgehalt, Schwefelgehalt) handhaben kann, ist für die Rentabilität unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Implementierung der Pyrolyse von Ölfangschlamm sollte auf Ihr Hauptziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Die Pyrolyse ist außergewöhnlich effektiv, da sie ein großes Volumen gefährlichen Schlamms in ein viel kleineres, stabileres Feststoffvolumen umwandelt und so die Entsorgungskosten erheblich senkt.

- Wenn Ihr Hauptaugenmerk auf der Energierückgewinnung liegt: Der Prozess ist eine bewährte Abfall-zu-Energie-Technologie, die sich selbst mit Energie versorgen und überschüssige Energie aus dem resultierenden Öl für den industriellen Eigenbedarf erzeugen kann.

- Wenn Ihr Hauptaugenmerk auf der Umsatzmaximierung liegt: Der Erfolg erfordert eine sorgfältige Analyse der Schlammzusammensetzung, um eine hohe Ölausbeute und geringe Verunreinigungsgrade im Koks zu gewährleisten und einen Markt für beide Produkte zu sichern.

Letztendlich bietet die Pyrolyse eine leistungsstarke Methode, um eine Umweltbelastung in eine Reihe von wiedergewinnbaren Ressourcen umzuwandeln.

Zusammenfassungstabelle:

| Produkt | Beschreibung | Hauptverwendung |

|---|---|---|

| Pyrolyseöl | Viskose Flüssigkeit ähnlich Schweröl | Direkter Brennstoff für Industrieöfen, Feuerungen |

| Synthesegas | Brennbare Gasmischung (H₂, CO, CH₄) | Brennstoff für den sich selbst versorgenden Pyrolyseprozess |

| Pyrolysekoks | Fester kohlenstoffreicher Rückstand mit Schwermetallen | Minderwertiger Brennstoff oder Entsorgung als Sondermüll |

Sind Sie bereit, Ihren Ölfangschlamm in wertvolle Ressourcen umzuwandeln? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Analyse von Pyrolyseprozessen und die Optimierung der Produktausbeuten. Ob Sie Lösungen zur Umwandlung von Abfall in Energie erforschen oder die industrielle Rückgewinnung skalieren, unsere Werkzeuge helfen Ihnen, eine präzise Temperaturkontrolle zu erreichen und die Ausgabequalität zu analysieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Bedürfnisse Ihres Labors bei der nachhaltigen Ressourcengewinnung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln