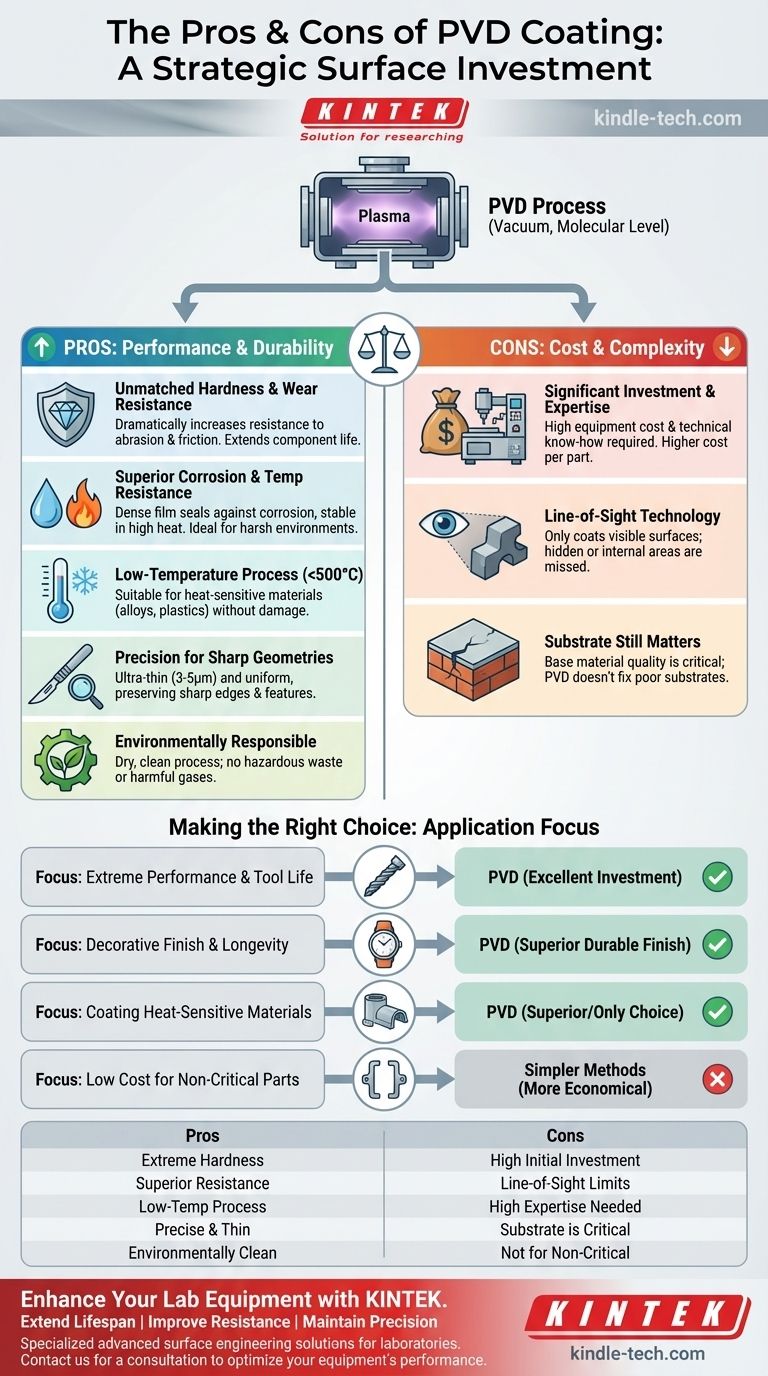

Im Kern ist die Physikalische Gasphasenabscheidung (PVD) ein Prozess, der die Oberfläche eines Materials verbessert, und kein Material an sich. Ihr Hauptvorteil ist eine dramatische Erhöhung der Härte, Verschleißfestigkeit und Haltbarkeit, während ihr Hauptnachteil die erheblichen Kosten und die technische Komplexität des Anwendungsprozesses sind, der ein Vakuum und spezielle Ausrüstung erfordert.

PVD ist kein einfaches Upgrade; es ist eine strategische Investition in die Oberflächentechnik. Der zentrale Kompromiss liegt zwischen der Erzielung überragender Leistung und Haltbarkeit und den höheren Kosten und Prozessbeschränkungen im Vergleich zu traditionelleren Beschichtungsmethoden.

Die Kernvorteile von PVD

PVD-Beschichtungen werden im Vakuum auf molekularer Ebene aufgetragen, was zu einem dünnen Film führt, der extrem gut mit dem Basismaterial oder Substrat verbunden ist. Dieser Prozess verleiht mehrere bedeutende Leistungsvorteile.

Unübertroffene Härte und Verschleißfestigkeit

PVD kann Keramik- oder Verbundfilme mit außergewöhnlich hoher Härte abscheiden. Diese Beschichtung wirkt als Schutzbarriere, die die Widerstandsfähigkeit der Oberfläche gegen Abrieb, Reibung und Verschleiß dramatisch erhöht.

Dies verlängert die Betriebslebensdauer von Komponenten, insbesondere von Schneidwerkzeugen, indem deren Schärfe erhalten bleibt und die während des Gebrauchs entstehende Wärme reduziert wird.

Überlegene Korrosions- und Temperaturbeständigkeit

Der dichte, nicht poröse Film, der durch PVD erzeugt wird, ist hochwirksam bei der Verhinderung von Korrosion. Er schützt das Substrat vor Umwelteinflüssen wie Feuchtigkeit und Oxidation.

Viele PVD-Beschichtungen zeigen auch eine ausgezeichnete Stabilität bei hohen Temperaturen, was sie ideal für Hochleistungsanwendungen macht, bei denen sowohl Hitze als auch Verschleiß signifikante Faktoren sind.

Ein Niedertemperaturverfahren

PVD arbeitet bei relativ niedrigen Temperaturen (typischerweise unter 500°C). Dies ist ein entscheidender Vorteil gegenüber anderen Methoden wie der Chemischen Gasphasenabscheidung (CVD), die wesentlich höhere Temperaturen erfordern.

Dies macht PVD geeignet für die Beschichtung wärmeempfindlicher Materialien, wie bestimmte Stahllegierungen oder Kunststoffe, ohne das Risiko, deren grundlegende Eigenschaften zu verändern oder thermische Schäden zu verursachen.

Präzision für scharfe und komplexe Geometrien

PVD-Beschichtungen sind extrem dünn, oft nur wenige Mikrometer (3-5μm). Dies gewährleistet, dass der Prozess eine gleichmäßige Beschichtung liefert, die sich präzise an die Oberflächenmerkmale des Substrats anpasst.

Dies ist unerlässlich für Anwendungen wie Rasierklingen, chirurgische Instrumente und Schneidwerkzeuge, bei denen die Erhaltung einer scharfen Kante nicht verhandelbar ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist PVD keine Universallösung. Ihre Vorteile müssen gegen ihre inhärenten Einschränkungen und Kosten abgewogen werden, die sie für bestimmte Anwendungen ungeeignet machen können.

Erhebliche Anfangsinvestitionen und Fachkenntnisse

Die primäre Barriere für PVD sind die Kosten und die Komplexität der Ausrüstung. Der Prozess erfordert eine große Vakuumkammer und ausgeklügelte Maschinen.

Der effektive Betrieb dieser Ausrüstung erfordert ein hohes Maß an Fachwissen, um die Variablen zu steuern und eine konsistente, hochwertige Beschichtung zu gewährleisten. Dies führt zu höheren Kosten pro Teil im Vergleich zu einfacheren Methoden.

Es ist eine Sichtlinien-Technologie

Bei einem PVD-Prozess bewegt sich das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat. Das bedeutet, dass der Prozess nur Oberflächen beschichten kann, die er "sehen" kann.

Komplexe interne Geometrien, tiefe Spalten oder verdeckte Oberflächen können nicht effektiv beschichtet werden. Dies ist eine grundlegende physikalische Einschränkung, die in der Entwurfsphase berücksichtigt werden muss.

Das Substrat ist immer noch wichtig

Eine PVD-Beschichtung verbessert die Oberfläche eines Teils, behebt aber kein minderwertiges Basismaterial. Die endgültige Leistung einer beschichteten Komponente ist eine Funktion sowohl der Beschichtung als auch des Substrats, auf das sie aufgetragen wird.

Die Härte und Integrität des darunter liegenden Materials sind entscheidend für die Unterstützung der Beschichtung und die Erzielung der gewünschten Haltbarkeit.

PVD ist eine umweltfreundliche Wahl

Im Gegensatz zur traditionellen Galvanisierung, die Nasschemie beinhaltet und gefährliche Abfälle erzeugt, ist PVD ein trockener, umweltfreundlicher Prozess.

Es entstehen keine schädlichen Gase oder Abfallprodukte und der Recyclingwert des Basismaterials, wie z.B. Edelstahl, wird nicht verändert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtung erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung und Werkzeuglebensdauer liegt: PVD ist eine ausgezeichnete Investition für Schneidwerkzeuge und Verschleißteile aufgrund ihrer unübertroffenen Härte und reibungsarmen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf dekorativer Oberfläche und Langlebigkeit liegt: PVD bietet eine dauerhafte, brillante Oberfläche für Produkte wie Uhren oder Architekturbeschläge, die Farbe oder traditionelle Beschichtungen weit überlegen ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Die niedrige Prozesstemperatur von PVD macht es zur überlegenen – und manchmal einzigen – Wahl, um eine Hochleistungsbeschichtung ohne Beschädigung des Substrats hinzuzufügen.

- Wenn Ihr Hauptaugenmerk auf niedrigen Kosten für unkritische Teile liegt: Die hohen Kosten und die Komplexität von PVD machen einfachere Methoden wie Lackieren oder grundlegende Galvanisierung für allgemeine Anwendungen wirtschaftlicher.

Indem Sie diese grundlegenden Kompromisse verstehen, können Sie sicher bestimmen, ob die fortschrittlichen Fähigkeiten von PVD den spezifischen Anforderungen Ihres Projekts entsprechen.

Zusammenfassungstabelle:

| Vorteile der PVD-Beschichtung | Nachteile der PVD-Beschichtung |

|---|---|

| Extreme Härte & Verschleißfestigkeit | Hohe Anfangsinvestition & Betriebskosten |

| Überlegene Korrosions- & Temperaturbeständigkeit | Sichtlinienprozess schränkt komplexe Geometrien ein |

| Niedertemperaturprozess für empfindliche Materialien | Erfordert hohes Fachwissen und spezielle Ausrüstung |

| Dünne, präzise Beschichtung für scharfe Kanten | Substratqualität ist entscheidend für die Leistung |

| Umweltfreundlicher, trockener Prozess | Nicht kosteneffektiv für unkritische Anwendungen |

Müssen Sie die Haltbarkeit und Leistung Ihrer Laborausrüstung verbessern?

Bei KINTEK sind wir auf fortschrittliche Oberflächentechnik-Lösungen für Labore spezialisiert. Unser Fachwissen in der PVD-Beschichtung kann Ihnen helfen:

- Die Lebensdauer kritischer Laborwerkzeuge und -komponenten zu verlängern.

- Die Beständigkeit gegen Korrosion, Verschleiß und hohe Temperaturen zu verbessern.

- Die Präzision für empfindliche Instrumente ohne thermische Schäden zu erhalten.

Egal, ob Sie mit Schneidwerkzeugen, Probenhaltern oder spezieller Laborausrüstung arbeiten, unser Team kann Ihnen helfen zu bestimmen, ob eine PVD-Beschichtung die richtige strategische Investition für Ihre Bedürfnisse ist.

Kontaktieren Sie KINTEK noch heute für eine Beratung und entdecken Sie, wie unsere auf Labore zugeschnittenen Beschichtungslösungen die Leistung und Zuverlässigkeit Ihrer Ausrüstung optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor

- Wie wird eine Diamantbeschichtung hergestellt? Ein Leitfaden zu CVD- und PVD-Methoden

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten