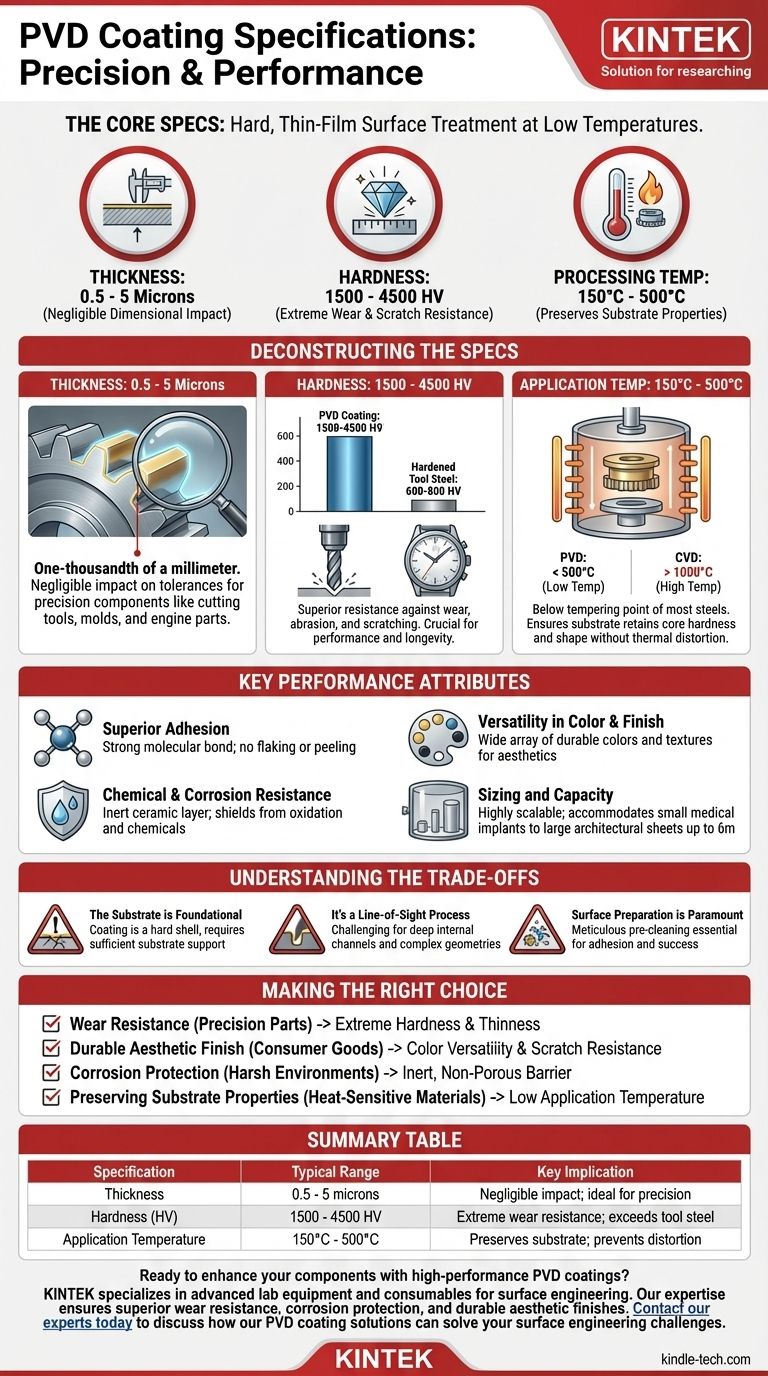

Die Kernspezifikationen für PVD-Beschichtungen definieren diese als eine extrem harte, dünnschichtige Oberflächenbehandlung, die bei niedrigen Temperaturen aufgetragen wird. Zu den wichtigsten Spezifikationen gehören eine Dicke von 0,5 bis 5 Mikrometern, eine Härte zwischen 1500 und 4500 HV (Härte Vickers) und ein Verarbeitungstemperaturbereich von 150°C bis 500°C. Diese Eigenschaften machen sie zu einer Hochleistungsbeschichtung, die die Oberflächeneigenschaften eines Teils verbessert, ohne dessen zugrunde liegende Struktur oder kritische Abmessungen zu verändern.

Die physikalische Gasphasenabscheidung (PVD) ist weniger eine einzelne „Beschichtung“ als vielmehr ein ausgeklügelter Oberflächenveredelungsprozess. Ihre Spezifikationen zeigen eine Methode auf, die darauf ausgelegt ist, einem Bauteil eine außergewöhnliche Oberflächenbeständigkeit (Verschleiß-, Kratz- und Korrosionsbeständigkeit) zu verleihen, während sie nur minimale, vorhersehbare Auswirkungen auf seine Größe und die Materialeigenschaften des Kerns hat.

Dekonstruktion der Kernspezifikationen

Um PVD wirklich bewerten zu können, müssen Sie die praktischen Auswirkungen seiner primären technischen Spezifikationen verstehen. Diese Zahlen bestimmen, wo und warum der Prozess einzigartig effektiv ist.

Dicke: 0,5 bis 5 Mikrometer

Das prägendste Merkmal einer PVD-Beschichtung ist, dass sie unglaublich dünn ist. Ein Mikrometer (μm) ist ein Tausendstel eines Millimeters.

Diese minimale Dicke ist ein erheblicher Vorteil, da sie die Maßtoleranzen von Präzisionsbauteilen vernachlässigbar beeinflusst. Teile wie Schneidwerkzeuge, Spritzgussformen und Motorkomponenten können ohne Nachbearbeitung beschichtet werden.

Härte: 1500 bis 4500 HV

Dieser Bereich platziert PVD-Beschichtungen unter den härtesten verfügbaren synthetischen Materialien. Zum Vergleich: Gehärteter Werkzeugstahl liegt typischerweise im Bereich von 600-800 HV.

Diese extreme Härte führt direkt zu einer überragenden Beständigkeit gegen Verschleiß, Abrieb und Kratzer. Dies ist der Hauptgrund, warum PVD bei Schneidwerkzeugen, Gesenken und hochwertigen Uhren eingesetzt wird, wo die Erhaltung einer makellosen Oberfläche für Leistung und Langlebigkeit entscheidend ist.

Anwendungstemperatur: 150°C bis 500°C

PVD ist im Vergleich zu anderen Hochleistungsbeschichtungen wie der chemischen Gasphasenabscheidung (CVD), die 1000°C überschreiten kann, grundsätzlich ein Niedertemperaturverfahren.

Diese Niedertemperaturanwendung ist entscheidend, da sie unterhalb des Anlass- oder Glühpunkts der meisten Stähle und Legierungen erfolgt. Dies stellt sicher, dass das Substratmaterial seine Kernhärte, Festigkeit und Form ohne das Risiko thermischer Verformung oder Beschädigung behält.

Wichtige Leistungsmerkmale

Über die Zahlen hinaus schaffen diese Spezifikationen eine Reihe leistungsstarker funktionaler Vorteile, die spezifische technische und konstruktive Herausforderungen lösen.

Überragende Haftung

Moderne PVD-Verfahren nutzen Systeme, die eine starke molekulare Bindung zwischen der Beschichtung und dem Substrat erzeugen. Die Beschichtung sitzt nicht einfach wie Farbe auf der Oberfläche; sie wird zu einem integralen Bestandteil des Bauteils. Dies führt zu einer Oberfläche, die unter Belastung nicht abblättert, sich nicht ablöst oder Blasen wirft.

Chemische und Korrosionsbeständigkeit

PVD-Beschichtungen sind typischerweise keramischer Natur (z. B. Titannitrid, Chromnitrid), wodurch sie dicht und chemisch inert sind. Dies bildet eine Schutzbarriere auf der Oberfläche des Substrats, die es vor Oxidation, Korrosion und dem Angriff der meisten Chemikalien schützt.

Vielseitigkeit in Farbe und Oberfläche

Obwohl PVD in der industriellen Leistung verwurzelt ist, bietet es auch eine breite Palette dekorativer Optionen. Der Prozess kann eine Vielzahl von satten, dauerhaften Farben – wie Schwarz, Blau, Gold und Bronze – mit verschiedenen Texturen erzeugen. Dies macht es zu einer bevorzugten Wahl für architektonische Armaturen, Schmuck und luxuriöse Konsumgüter.

Größe und Kapazität

Der PVD-Prozess ist hoch skalierbar. Beschichtungskammern können in der Größe variieren, um alles von kleinen medizinischen Implantaten bis hin zu großen architektonischen Edelstahlblechen (z. B. 1500 mm x 4000 mm) und langen Rohren (bis zu 6 Meter) aufzunehmen.

Verständnis der Kompromisse

Kein Prozess ist perfekt. Eine objektive Bewertung von PVD erfordert die Anerkennung seiner betrieblichen Einschränkungen.

Das Substrat ist fundamental

Eine PVD-Beschichtung ist eine harte Schale auf einem Bauteil; sie erhöht nicht die Kernfestigkeit des Substratmaterials. Wenn ein weiches Basismetall einem starken Aufprall ausgesetzt wird, kann es sich verformen, wodurch die extrem harte (aber spröde) Beschichtung reißen kann. Das Substrat muss eine ausreichende Härte aufweisen, um die Beschichtung zu tragen.

Es ist ein Sichtlinienprozess

Bei PVD bewegt sich das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Bauteil. Dies erschwert das gleichmäßige Beschichten tiefer innerer Kanäle, komplexer innerer Geometrien oder stark verschatteter Bereiche. Teile erfordern oft eine komplexe Rotation und Fixierung, um eine gleichmäßige Abdeckung zu gewährleisten.

Oberflächenvorbereitung ist entscheidend

Die hohe Haftung von PVD hängt vollständig von einer atomar sauberen Oberfläche ab. Der Prozess erfordert eine sorgfältige Vorreinigung, um Öle, Oxide oder Verunreinigungen zu entfernen. Dieser kritische Schritt ist für den Beschichtungserfolg unerlässlich und erhöht die Gesamtprozesszeit und -kosten.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diese Richtlinien, um festzustellen, ob die PVD-Spezifikationen mit Ihrem Hauptziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Verschleißfestigkeit von Präzisionsteilen liegt: Die Kombination aus extremer Härte und minimaler Dicke ist ideal zum Schutz von Schneidkanten und zur Einhaltung enger Toleranzen.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften ästhetischen Oberfläche liegt: Die Vielseitigkeit der Farboptionen in Kombination mit überragender Kratzfestigkeit macht PVD perfekt für Konsumgüter, die dem täglichen Gebrauch standhalten müssen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsschutz in einer rauen Umgebung liegt: Die inerte, nicht poröse Keramikschicht bietet eine ausgezeichnete Schutzbarriere für medizinische, maritime oder chemische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Substrateigenschaften liegt: Die niedrige Anwendungstemperatur stellt sicher, dass wärmebehandelte oder spannungsempfindliche Materialien während des Beschichtungsprozesses nicht beeinträchtigt werden.

Das Verständnis dieser technischen Spezifikationen ermöglicht es Ihnen, PVD nicht nur als Finish, sondern als bewusstes Werkzeug für die fortschrittliche Oberflächentechnik zu nutzen.

Zusammenfassungstabelle:

| Spezifikation | Typischer Bereich | Wichtige Implikation |

|---|---|---|

| Dicke | 0,5 - 5 Mikrometer | Vernachlässigbare Auswirkung auf die Teiledimensionen; ideal für Präzisionskomponenten. |

| Härte (HV) | 1500 - 4500 HV | Extreme Verschleiß-, Abrieb- und Kratzfestigkeit; übertrifft Werkzeugstahl bei weitem. |

| Anwendungstemperatur | 150°C - 500°C | Niedertemperaturverfahren bewahrt die Substrathärte und verhindert Verformungen. |

Bereit, Ihre Komponenten mit Hochleistungs-PVD-Beschichtungen zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unser Know-how stellt sicher, dass Ihr Labor überragende Verschleißfestigkeit, Korrosionsschutz und dauerhafte ästhetische Oberflächen erzielen kann. Lassen Sie uns Ihnen helfen, die richtige PVD-Lösung für Ihre spezifische Anwendung auszuwählen – von Präzisionswerkzeugen bis hin zu dekorativen Oberflächen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Beschichtungslösungen Ihre Herausforderungen in der Oberflächentechnik lösen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung