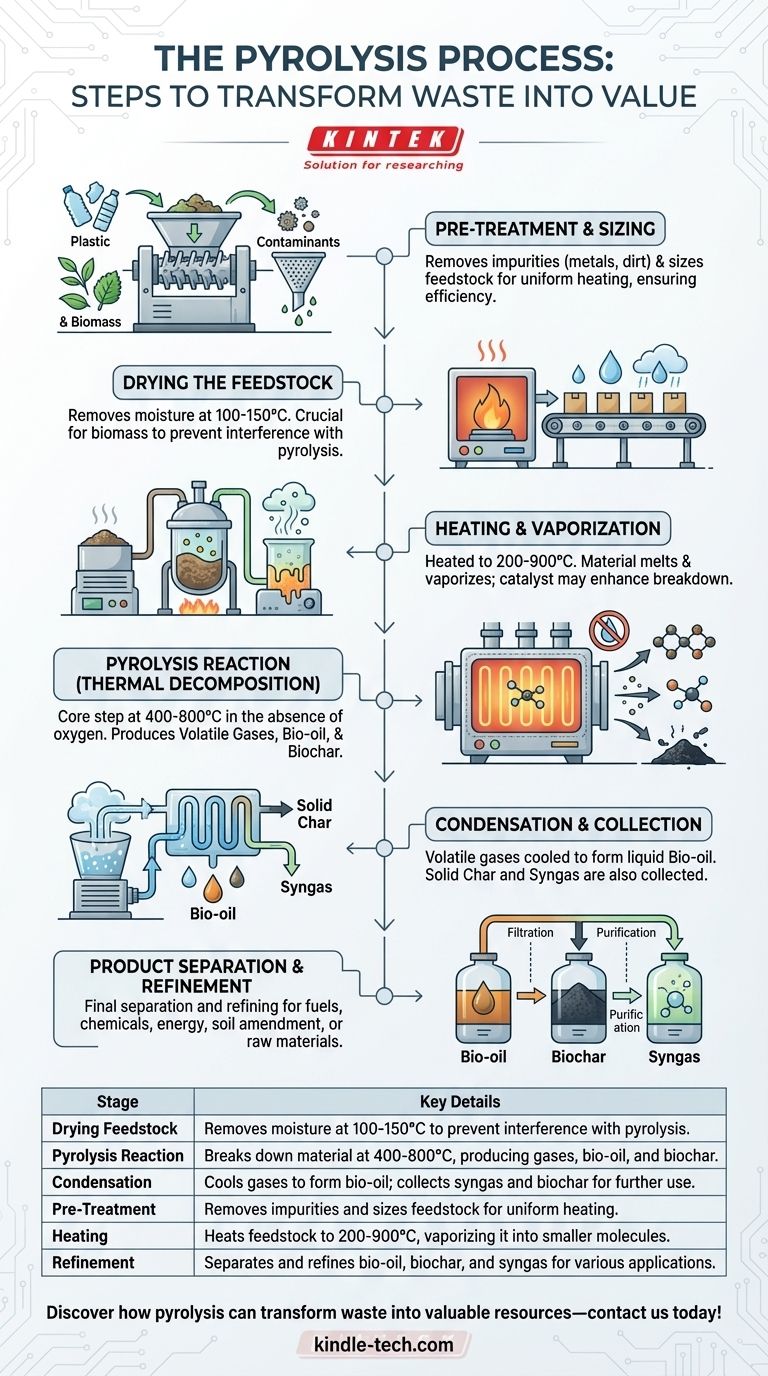

Der Pyrolyseprozess ist die thermochemische Zersetzung organischer Materialien bei erhöhten Temperaturen in Abwesenheit von Sauerstoff, was zur Produktion von Bioöl, Synthesegas und Biokohle führt. Der Prozess umfasst typischerweise drei Hauptstufen: Trocknung des Ausgangsmaterials zur Entfernung von Feuchtigkeit, Pyrolyse des getrockneten Materials bei hohen Temperaturen (400-800°C) zur Zersetzung in flüchtige Gase, flüssige Produkte und feste Kohle sowie abschließende Kondensation und Sammlung der Produkte zur weiteren Verwendung. Der Prozess kann auf verschiedene Ausgangsmaterialien, einschließlich Biomasse und Kunststoffabfälle, angewendet werden und umfasst Vorbehandlungs-, Erhitzungs- und Raffinationsschritte, um eine effiziente Umwandlung und Rückgewinnung nutzbarer Nebenprodukte zu gewährleisten.

Wichtige Punkte erklärt:

-

Trocknung des Ausgangsmaterials

- Der erste Schritt bei der Pyrolyse ist die Trocknung des Ausgangsmaterials, um Feuchtigkeit zu entfernen. Dies ist entscheidend, da Feuchtigkeit die Pyrolyse-Reaktion stören und die Effizienz des Prozesses verringern kann.

- Die Trocknung erfolgt typischerweise bei niedrigeren Temperaturen (100-150°C), um sicherzustellen, dass das Ausgangsmaterial wasserfrei ist, ohne die Pyrolyse-Reaktion vorzeitig auszulösen.

- Dieser Schritt ist besonders wichtig für Biomasse, die oft einen erheblichen Feuchtigkeitsgehalt aufweist.

-

Pyrolyse-Reaktion

- Das getrocknete Ausgangsmaterial wird dann in Abwesenheit von Sauerstoff hohen Temperaturen (400-800°C) ausgesetzt. Dieser Schritt ist der Kern des Pyrolyseprozesses, bei dem das organische Material einer thermischen Zersetzung unterzogen wird.

- Die Abwesenheit von Sauerstoff verhindert die Verbrennung und führt stattdessen zum Abbau des Materials in kleinere Moleküle.

- Die Produkte dieser Stufe umfassen:

- Flüchtige Gase: Diese bestehen hauptsächlich aus Wasserstoff, Kohlenmonoxid, Kohlendioxid und Methan.

- Flüssige Produkte (Bioöl): Eine Mischung aus Wasser und organischen Verbindungen, die weiter zu Kraftstoffen oder Chemikalien raffiniert werden kann.

- Feste Kohle (Biokohle): Ein kohlenstoffreiches festes Rückstandsprodukt, das als Bodenverbesserer oder zur Kohlenstoffbindung verwendet werden kann.

-

Kondensation und Sammlung

- Nach der Pyrolyse-Reaktion werden die flüchtigen Gase zu flüssigem Bioöl kondensiert. Dies geschieht typischerweise durch Abkühlen der Dampfphasenprodukte, wodurch diese in flüssiger Form kondensieren.

- Die feste Kohle wird separat gesammelt, und die verbleibenden nicht kondensierbaren Gase (Synthesegas) werden oft aufgefangen und als Energiequelle genutzt, um den Pyrolyseprozess aufrechtzuerhalten, oder für andere Anwendungen.

- Das Bioöl kann weiter raffiniert werden, um Verunreinigungen zu entfernen und seine Qualität für die Verwendung als Kraftstoff oder chemischer Ausgangsstoff zu verbessern.

-

Vorbehandlung und Größenbestimmung

- Bei Materialien wie Kunststoffabfällen ist eine Vorbehandlung erforderlich, um Verunreinigungen wie Metalle, Schmutz oder andere Schadstoffe zu entfernen. Dies stellt sicher, dass der Pyrolyseprozess effizient ist und die entstehenden Produkte von hoher Qualität sind.

- Das Ausgangsmaterial wird auch auf die erforderliche Größe gemahlen oder zerkleinert, was eine gleichmäßige Erwärmung erleichtert und die Gesamteffizienz des Pyrolyseprozesses verbessert.

-

Erhitzung und Verdampfung

- Das Ausgangsmaterial wird in einen Pyrolyse-Reaktor gefüllt, wo es je nach Materialart und den gewünschten Endprodukten auf eine Temperatur zwischen 200 und 900°C erhitzt wird.

- Wenn sich das Material erhitzt, schmilzt und verdampft es und zerfällt in kleinere Moleküle. Dieser Schritt ist entscheidend für die Bildung der flüchtigen Gase und flüssigen Produkte.

- Der Einsatz eines Katalysators kann verwendet werden, um den Abbau des Materials zu verbessern und die Ausbeute der gewünschten Produkte zu steigern.

-

Produktabtrennung und Raffination

- Der letzte Schritt umfasst die Abtrennung und Raffination der Pyrolyseprodukte. Das flüssige Bioöl wird gesammelt und kann einer weiteren Raffination unterzogen werden, um Verunreinigungen zu entfernen und seine Stabilität und Verwendbarkeit zu verbessern.

- Die feste Kohle und das Synthesegas werden ebenfalls gesammelt und können für verschiedene Anwendungen genutzt werden, wie z. B. Energieerzeugung, Bodenverbesserung oder als Rohstoffe für die chemische Synthese.

- Die Effizienz dieses Schrittes ist entscheidend für die Maximierung der wirtschaftlichen und ökologischen Vorteile des Pyrolyseprozesses.

Zusammenfassend lässt sich sagen, dass der Pyrolyseprozess ein mehrstufiger Vorgang ist, der Trocknung, thermische Zersetzung und Produktsammlung umfasst. Jeder Schritt wird sorgfältig kontrolliert, um die effiziente Umwandlung organischer Materialien in wertvolle Nebenprodukte zu gewährleisten, was die Pyrolyse zu einer vielseitigen und nachhaltigen Methode für das Abfallmanagement und die Ressourcengewinnung macht.

Zusammenfassungstabelle:

| Stufe | Wesentliche Details |

|---|---|

| Trocknung des Ausgangsmaterials | Entfernt Feuchtigkeit bei 100-150°C, um Störungen der Pyrolyse zu verhindern. |

| Pyrolyse-Reaktion | Baut Material bei 400-800°C ab und erzeugt Gase, Bioöl und Biokohle. |

| Kondensation | Kühlt Gase zur Bildung von Bioöl; sammelt Synthesegas und Biokohle zur weiteren Verwendung. |

| Vorbehandlung | Entfernt Verunreinigungen und passt die Größe des Ausgangsmaterials für eine gleichmäßige Erwärmung an. |

| Erhitzung | Erhitzt das Ausgangsmaterial auf 200-900°C und verdampft es in kleinere Moleküle. |

| Raffination | Trennt und raffiniert Bioöl, Biokohle und Synthesegas für verschiedene Anwendungen. |

Entdecken Sie, wie die Pyrolyse Abfall in wertvolle Ressourcen verwandeln kann – kontaktieren Sie uns noch heute!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien