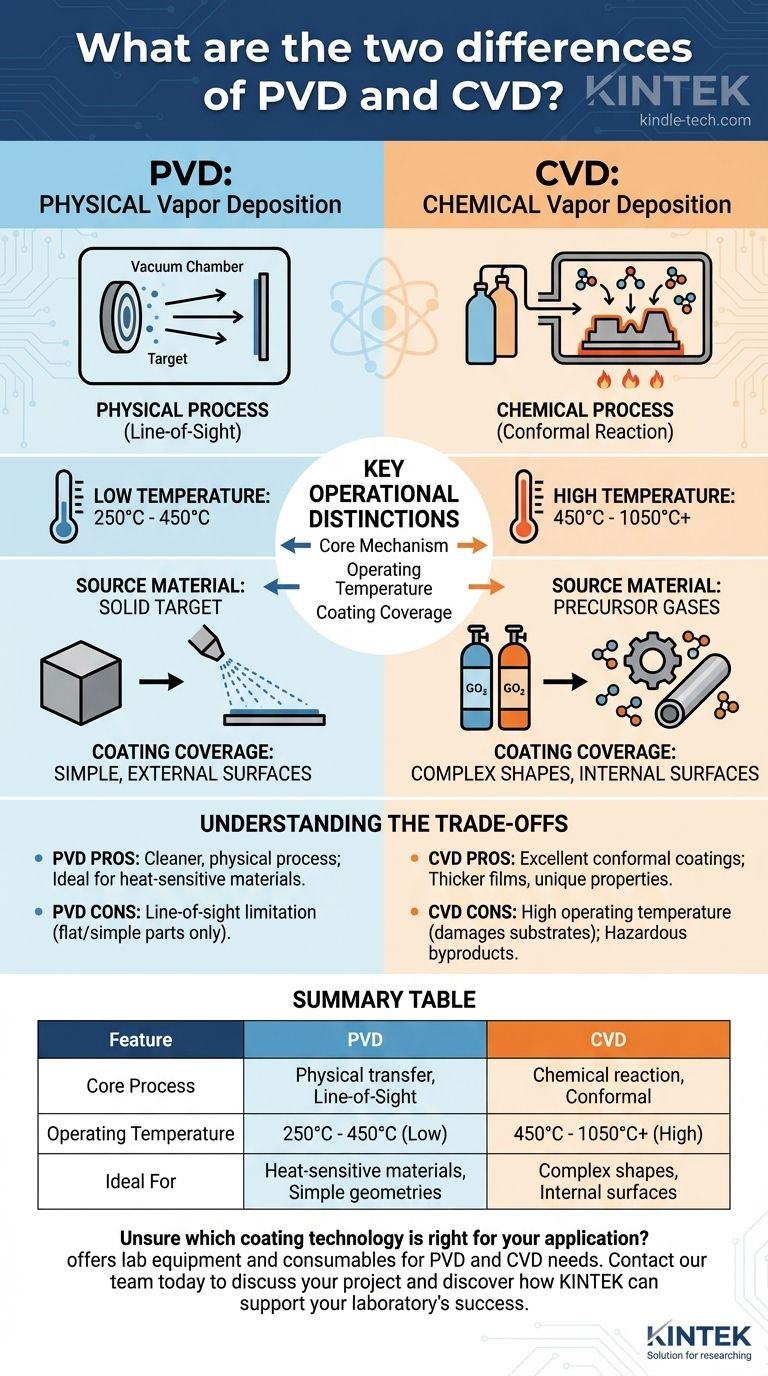

Vereinfacht ausgedrückt liegen die zwei grundlegenden Unterschiede zwischen der Physikalischen Gasphasenabscheidung (PVD) und der Chemischen Gasphasenabscheidung (CVD) in ihrem Kernmechanismus und ihrer Betriebstemperatur. PVD ist ein physikalischer Prozess, der ein verdampftes festes Material bei niedrigeren Temperaturen auf ein Substrat abscheidet, während CVD ein chemischer Prozess ist, der Precursor-Gase verwendet, um durch Reaktionen bei viel höheren Temperaturen eine feste Schicht zu erzeugen.

Obwohl sowohl PVD als auch CVD Hochleistungsdünnschichten erzeugen, wird die Wahl zwischen ihnen durch das zu beschichtende Material und die Geometrie des Teils bestimmt. Die niedrigere Temperatur von PVD ist ideal für wärmeempfindliche Substrate, während die chemische Natur von CVD eine überlegene Abdeckung bei komplexen Formen bietet.

Der grundlegende Prozess: Physikalisch vs. Chemisch

Die wichtigste Unterscheidung zwischen diesen beiden Technologien ist, wie die Beschichtung erzeugt wird. Die eine ist eine physikalische Zustandsänderung, während die andere eine echte chemische Reaktion ist.

Physikalische Gasphasenabscheidung (PVD): Ein "Sichtlinien"-Transfer

Bei PVD wird ein festes Ausgangsmaterial (bekannt als "Target") in einer Vakuumkammer verdampft. Dieser Dampf bewegt sich dann in einer geraden Linie und kondensiert auf dem Substrat, wodurch ein dünner, fester Film entsteht.

Stellen Sie es sich wie Sprühlackieren vor. Die Farbpartikel bewegen sich direkt von der Düse zur Oberfläche, die sie treffen. Dies ist ein Sichtlinien-Prozess, was bedeutet, dass Oberflächen, die nicht direkt der Dampfquelle ausgesetzt sind, nicht effektiv beschichtet werden.

Chemische Gasphasenabscheidung (CVD): Eine konforme chemische Reaktion

Bei CVD werden ein oder mehrere flüchtige Precursor-Gase in eine Reaktionskammer geleitet. Wenn diese Gase mit einem erhitzten Substrat in Kontakt kommen, reagieren oder zersetzen sie sich und bilden ein festes Material, das als Beschichtung abgeschieden wird.

Dies ist eher wie Kuchenbacken. Die Hitze verwandelt den flüssigen Teig (Gase) in einen Feststoff (Beschichtung), der sich perfekt jeder Ecke und jedem Spalt der Form (Substrat) anpasst. Da die Gasmoleküle das Teil umgeben, ist CVD nicht sichtlinienabhängig und bietet eine ausgezeichnete, gleichmäßige Abdeckung bei komplexen Geometrien.

Wesentliche betriebliche Unterschiede

Der Unterschied im Prozess führt zu mehreren praktischen Unterscheidungen, die bestimmen, welche Methode für eine bestimmte Anwendung die richtige ist.

Betriebstemperatur

PVD-Prozesse laufen bei relativ niedrigen Temperaturen ab, typischerweise zwischen 250°C und 450°C.

CVD erfordert deutlich höhere Temperaturen, um die notwendigen chemischen Reaktionen einzuleiten, üblicherweise im Bereich von 450°C bis über 1050°C. Diese hohe Hitze kann die Eigenschaften vieler Substratmaterialien verändern oder sogar beschädigen.

Ausgangsmaterialien

Wie ihre Namen andeuten, sind die Ausgangsmaterialien völlig unterschiedlich. PVD verwendet feste Targets des gewünschten Beschichtungsmaterials, die physikalisch verdampft werden. CVD verwendet reaktive Precursor-Gase, die chemisch kombiniert werden, um die Beschichtung zu bilden.

Beschichtungsabdeckung und Geometrie

Die Sichtliniennatur von PVD macht es hervorragend für die Beschichtung flacher oder einfacher Außenflächen. Es hat jedoch Schwierigkeiten, komplexe Formen, scharfe Kanten oder interne Kanäle gleichmäßig zu beschichten.

CVD zeichnet sich durch die Erzeugung hoch konformer Beschichtungen aus. Die Reaktionsgase können in kleine, komplexe Merkmale eindringen und eine gleichmäßige Schicht auf allen Oberflächen, sowohl innen als auch außen, gewährleisten.

Die Kompromisse verstehen

Keine Technologie ist universell überlegen; sie stellen eine Reihe von technischen Kompromissen dar. Die Wahl der falschen kann zu Bauteilversagen oder unnötigen Kosten führen.

Die Temperaturbegrenzung von CVD

Der Hauptnachteil von CVD ist seine hohe Betriebstemperatur. Obwohl es ausgezeichnete, konforme Beschichtungen erzeugt, ist es ungeeignet für Materialien mit niedrigen Schmelzpunkten oder solche, die hitzeempfindlich sind, wie Kunststoffe, Aluminiumlegierungen oder gehärtete Stähle.

Die geometrische Begrenzung von PVD

Die Haupteinschränkung von PVD ist seine Abhängigkeit von der Sichtlinienabscheidung. Bei Teilen mit komplexen Geometrien, Gewinden oder internen Bohrungen ist das Erreichen einer gleichmäßigen Beschichtung extrem schwierig und erfordert oft komplexe Vorrichtungen und Teilerotation.

Beschichtungseigenschaften und Nebenprodukte

CVD-Filme können oft dicker als PVD-Filme wachsen und manchmal aufgrund des chemischen Reaktionsprozesses einzigartige Eigenschaften aufweisen. Diese Reaktionen können jedoch auch gefährliche Nebenproduktgase erzeugen, die eine sorgfältige Handhabung und Entsorgung erfordern.

PVD ist ein saubererer, rein physikalischer Prozess, der in einem Vakuum abläuft, was von vielen als umweltfreundlicher und sicherer im Betrieb angesehen wird.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Prozess auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen oder Innenflächen liegt: CVD ist aufgrund seiner hervorragenden Konformität fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien (wie Kunststoffe oder bestimmte Legierungen) liegt: Die niedrigere Betriebstemperatur von PVD macht es zur geeigneteren und oft einzigen praktikablen Option.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Härte auf einer einfachen, äußeren Oberfläche liegt: Beide können ausgezeichnet sein, und die Entscheidung hängt oft vom spezifischen Beschichtungsmaterial (z. B. TiN, TiCN, AlTiN) und seiner Kompatibilität mit dem Substrat ab.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung und Umweltauswirkungen liegt: PVD wird im Allgemeinen als saubererer und unkomplizierterer physikalischer Prozess mit weniger gefährlichen Nebenprodukten angesehen.

Das Verständnis dieser Kernunterschiede ermöglicht es Ihnen, die Abscheidungstechnologie auszuwählen, die perfekt zu Ihrem Material, Ihrer Geometrie und Ihren Leistungszielen passt.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernprozess | Physischer Transfer (Sichtlinie) | Chemische Reaktion (konform) |

| Betriebstemperatur | 250°C - 450°C (Niedrig) | 450°C - 1050°C+ (Hoch) |

| Ideal für | Wärmeempfindliche Materialien, einfache Geometrien | Komplexe Formen, Innenflächen |

Unsicher, welche Beschichtungstechnologie für Ihre Anwendung die richtige ist?

Bei KINTEK sind wir darauf spezialisiert, die ideale Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Beschichtungsanforderungen bereitzustellen. Ob Sie die Niedertemperaturpräzision von PVD für empfindliche Materialien oder die überlegene Abdeckung von CVD für komplexe Teile benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung zur Leistungssteigerung und Haltbarkeit.

Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und zu erfahren, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode