Im Kern ist die Galvanotechnik (Galvanik) ein grundlegender Prozess, der in unzähligen Industrien eingesetzt wird, um ein leitfähiges Objekt mit einer dünnen Metallschicht zu überziehen. Ihre Anwendungen reichen von der Erzeugung haltbarer, korrosionsbeständiger Oberflächen auf Autoteilen und Industrieanlagen bis hin zur Abscheidung empfindlicher, leitfähiger Goldschichten auf Hightech-Elektroniksteckverbindern. Es ist eine Methode zur grundlegenden Veränderung der Oberflächeneigenschaften eines Materials.

Die wahre Stärke der Galvanotechnik liegt in ihrer Vielseitigkeit. Es handelt sich nicht nur um eine einzige Technik, sondern um eine Familie von Prozessen, die Materialien neue Eigenschaften verleihen – sei es die Verbesserung der Haltbarkeit, die Verschönerung des Aussehens oder die Ermöglichung kritischer elektronischer Funktionen, die sonst unmöglich wären.

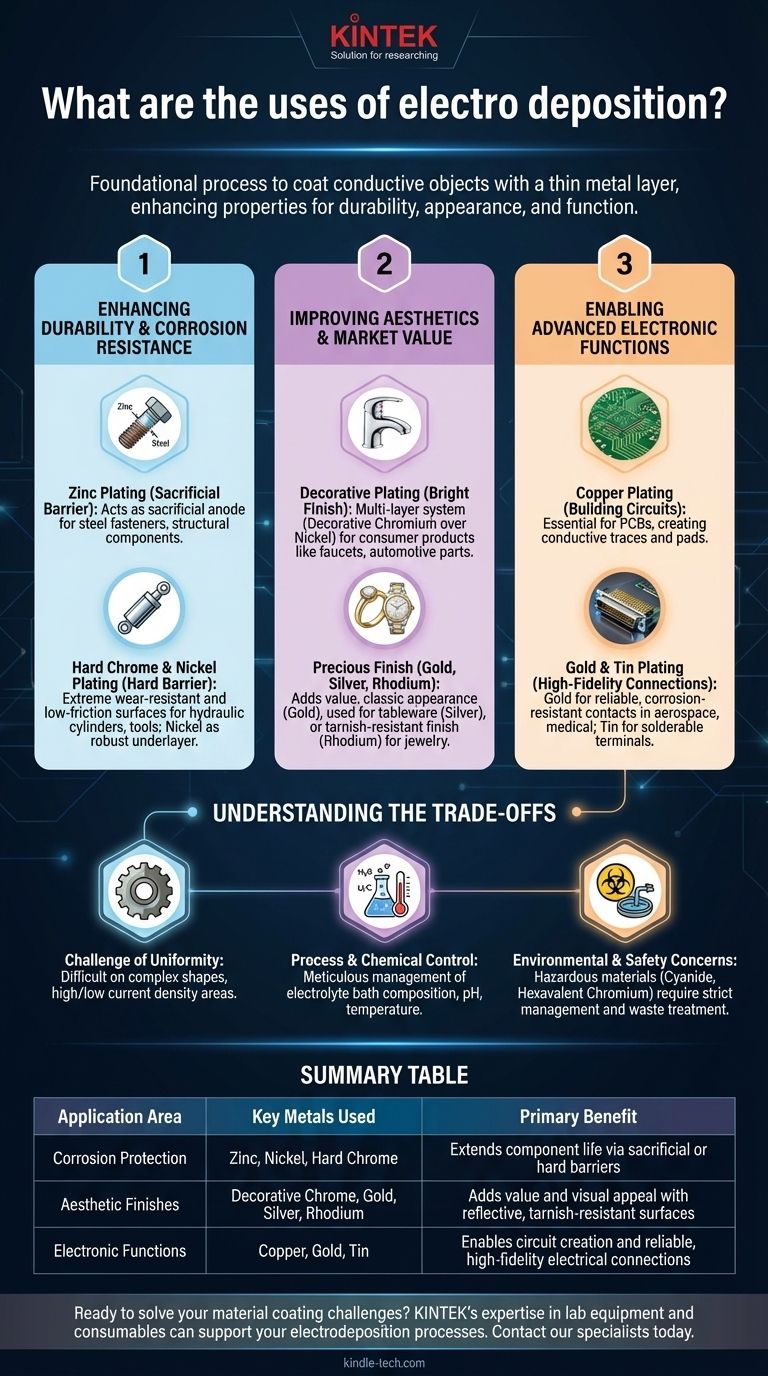

Verbesserung der Haltbarkeit und Korrosionsbeständigkeit

Einer der Hauptgründe für den Einsatz der Galvanotechnik ist der Schutz eines Basismaterials, typischerweise Stahl, vor Umwelteinflüssen. Der Prozess fügt eine funktionale Barriere hinzu, die die Lebensdauer und Zuverlässigkeit der Komponente verlängert.

Die opfernde Barriere: Verzinkung

Die Verzinkung, oft als Galvanisieren bezeichnet, ist ein Arbeitspferd der Industrie. Sie wird auf Stahlschrauben, Strukturkomponenten und Bleche aufgebracht.

Die Zinkschicht wirkt als Opferanode. Sie ist reaktiver als der darunter liegende Stahl, was bedeutet, dass sie zuerst korrodiert und somit den Stahl schützt, selbst wenn die Beschichtung zerkratzt wird.

Die harte Barriere: Chrom- und Nickelbeschichtung

Hartverchromung wird verwendet, um eine extrem harte, verschleißfeste und reibungsarme Oberfläche zu erzeugen. Sie dient nicht der Dekoration, sondern der Funktion und wird auf Komponenten wie Hydraulikzylindern, Kolben und Werkzeugmaschinen aufgetragen.

Nickelbeschichtung bietet eine robuste Schicht aus Korrosions- und Verschleißfestigkeit. Sie dient oft als kritische Unterschicht für dekoratives Chrom und bietet den Großteil des Korrosionsschutzes unter der dünnen, glänzenden Chromschicht.

Verbesserung der Ästhetik und des Marktwerts

Über den Schutz hinaus ist die Galvanotechnik unerlässlich für die Erzeugung der schönen, reflektierenden Oberflächen, die den Wert vieler Konsumgüter ausmachen.

Die glänzende Oberfläche: Dekorbeschichtung

Wenn Sie einen glänzenden Chromstoßfänger, Wasserhahn oder Motorradteil sehen, sehen Sie ein Mehrschichtsystem. Eine dünne Schicht dekoratives Chrom wird über eine dickere Nickelschicht galvanisiert. Das Nickel sorgt für Glätte und Korrosionsschutz, während das Chrom für die brillante, weißblaue Farbe und Anlaufbeständigkeit sorgt.

Die edle Oberfläche: Gold, Silber und Rhodium

Die Galvanotechnik ist die Standardmethode zur Beschichtung von Schmuck, Uhren und hochwertigen Dekorationsgegenständen mit Edelmetallen.

Vergoldung fügt Wert und ein klassisches Aussehen hinzu, während Versilberung für Tafelgeschirr und Dekorationsgegenstände verwendet wird. Rhodium, ein Metall der Platingruppe, wird oft über Weißgold und Silber galvanisiert, um eine helle, anlaufgeschützte und hypoallergene Oberfläche zu erzielen.

Ermöglichung fortschrittlicher elektronischer Funktionen

Die Präzision der Galvanotechnik macht sie bei der Herstellung moderner Elektronik unverzichtbar. Die Fähigkeit, reine, dünne Schichten von leitfähigem Material abzuscheiden, ist die Grundlage vieler Komponenten.

Aufbau von Schaltungen: Kupferbeschichtung

Bei der Herstellung von Leiterplatten (PCBs) wird Kupfer galvanisiert, um die leitfähigen Leiterbahnen, Lötpads und Vias zu erzeugen, die elektronische Komponenten verbinden. Dieser Prozess ermöglicht die Erstellung komplexer, mehrschichtiger Schaltungen im mikroskopischen Maßstab.

Hochgetreue Verbindungen: Gold- und Zinnbeschichtung

Gold wird auf elektrische Steckverbinder, Schaltkontakte und Bondpads galvanisiert. Seine hohe Leitfähigkeit und höchste Korrosionsbeständigkeit gewährleisten eine langfristig zuverlässige elektrische Verbindung, was bei Luft- und Raumfahrt-, medizinischen und Telekommunikationsgeräten entscheidend ist.

Zinnbeschichtung wird häufig auf Klemmen und Bauteilanschlüssen verwendet, um eine korrosionsbeständige und gut lötbare Oberfläche zu bieten und so die Montage elektronischer Geräte zu erleichtern.

Verständnis der Kompromisse

Obwohl die Galvanotechnik leistungsstark ist, handelt es sich um einen komplexen chemischen Prozess mit erheblichen Herausforderungen. Das Verständnis dieser Einschränkungen ist der Schlüssel zu ihrer erfolgreichen Anwendung.

Die Herausforderung der Gleichmäßigkeit

Die Erzielung einer perfekt gleichmäßigen Schichtdicke ist schwierig, insbesondere bei komplexen Formen. Bereiche mit hoher Stromdichte, wie scharfe Kanten und Ecken, neigen dazu, eine dickere Abscheidung zu erhalten, während Bereiche mit niedriger Stromdichte, wie Löcher und Vertiefungen, eine dünnere Abscheidung erhalten. Dies wird als „Einbringvermögen“ des Galvanikbades bezeichnet.

Prozess- und chemische Kontrolle

Das Galvanikbad, oder Elektrolyt, ist eine komplexe chemische Suppe, die sorgfältig gepflegt werden muss. Die Konzentration von Metallsalzen, Additiven, pH-Wert und Temperatur muss innerhalb enger Toleranzen gehalten werden, um eine qualitativ hochwertige Beschichtung zu gewährleisten.

Umwelt- und Sicherheitsbedenken

Viele traditionelle Beschichtungsverfahren beinhalten gefährliche Materialien, wie Cyanid in einigen Gold- und Kupferbädern oder sechs-wertiges Chrom bei der Hartverchromung. Der Umgang mit diesen Chemikalien und die Behandlung des entstehenden Abwassers stellen eine erhebliche ökologische und regulatorische Herausforderung für die Industrie dar.

Wie Sie dies auf Ihr Ziel anwenden

Ihre Wahl der galvanisierten Beschichtung hängt vollständig von dem primären Problem ab, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf dem Korrosionsschutz von Industrieteilen liegt: Die Verzinkung ist Ihre kostengünstigste Lösung für den kathodischen Schutz, während Hartchrom die Wahl für überlegene Verschleißfestigkeit ist.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen dekorativen Oberfläche liegt: Ein Nickel-Chrom-System bietet den klassischen „Chrom“-Look, während Gold, Silber oder Rhodium der Standard für Schmuck und Luxusgüter sind.

- Wenn Ihr Hauptaugenmerk auf der elektronischen Funktionalität liegt: Kupfer ist unerlässlich für die Erstellung von Schaltwegen auf Leiterplatten, während Gold die erste Wahl ist, um die langfristige Zuverlässigkeit kritischer Steckverbinder zu gewährleisten.

Die Galvanotechnik ist die unsichtbare Technologie, die die uns umgebenden Objekte haltbarer, schöner und funktionaler macht.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige verwendete Metalle | Hauptvorteil |

|---|---|---|

| Korrosionsschutz | Zink, Nickel, Hartchrom | Verlängert die Lebensdauer der Komponenten durch opfernde oder harte Barrieren |

| Ästhetische Oberflächen | Dekoratives Chrom, Gold, Silber, Rhodium | Fügt Wert und optische Attraktivität durch reflektierende, anlaufbeständige Oberflächen hinzu |

| Elektronische Funktionen | Kupfer, Gold, Zinn | Ermöglicht die Erstellung von Schaltungen und zuverlässige, hochgetreue elektrische Verbindungen |

Bereit, Ihre Herausforderungen bei der Materialbeschichtung zu lösen? Ob Sie Industriebauteile schützen, die Produktästhetik verbessern oder die elektronische Zuverlässigkeit gewährleisten müssen – KINTEKs Expertise bei Laborgeräten und Verbrauchsmaterialien kann Ihre galvanischen Prozesse unterstützen. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir Ihnen helfen können, überlegene Oberflächeneigenschaften und Leistung für Ihre spezifische Anwendung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Automatische Labor-Heißpresse

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse