Wenn ein Produkt als PVD-beschichtet bezeichnet wird, bedeutet dies, dass es mit Physical Vapor Deposition (Physikalische Gasphasenabscheidung) behandelt wurde, einem Hightech-Verfahren, das im Vakuum durchgeführt wird. Während dieses Prozesses wird ein festes Beschichtungsmaterial in einzelne Atome oder Moleküle verdampft, die sich dann auf der Oberfläche des Produkts ablagern. Dadurch entsteht eine extrem dünne, harte und haltbare Schicht, die molekular mit dem Basismaterial verbunden ist und dessen Eigenschaften grundlegend verbessert.

Die wichtigste Erkenntnis ist, dass PVD nicht mit Lackieren oder Galvanisieren vergleichbar ist; es ist eine molekulare Verschmelzung. Es verändert die Oberfläche eines Objekts und verleiht ihm eine überlegene Härte, Verschleißfestigkeit und Korrosionsschutz, die weit über das hinausgehen, was herkömmliche Beschichtungsverfahren bieten können.

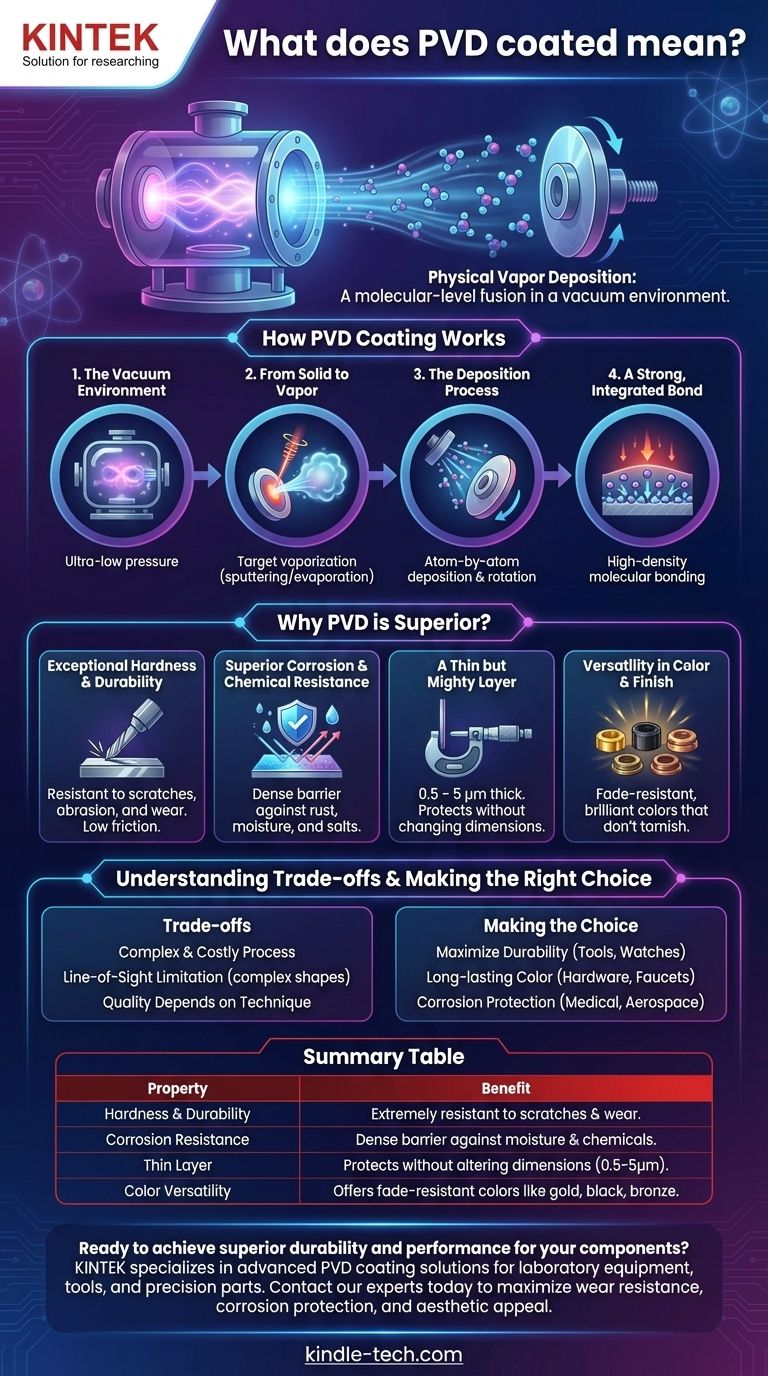

Wie funktioniert die PVD-Beschichtung eigentlich?

Das Verständnis des Prozesses zeigt, warum diese Beschichtung so effektiv ist. Es handelt sich um einen präzisen, mehrstufigen Vorgang, der in einer hochkontrollierten Umgebung durchgeführt wird.

Die Vakuumumgebung

Der gesamte Prozess muss in einer Vakuumkammer bei sehr niedrigem Druck stattfinden. Dies ist unerlässlich, um Luft oder andere Partikel zu entfernen, die die Beschichtung verunreinigen oder die verdampften Atome auf ihrem Weg stören könnten.

Von Feststoff zu Dampf

Der Begriff „Physical Vapor“ (Physikalischer Dampf) bezieht sich darauf, wie das Beschichtungsmaterial vorbereitet wird. Ein fester Block des gewünschten Materials, genannt Target (Zielmaterial), wird durch Methoden wie Sputtern (Beschuss mit Ionen) oder Evaporation (Erhitzen mit einem Elektronenstrahl oder Lichtbogen) verdampft.

Der Abscheidungsprozess

Sobald die Atome verdampft sind, wandern sie durch die Vakuumkammer und kondensieren auf dem zu beschichtenden Objekt. Das Objekt wird oft sorgfältig gedreht, um sicherzustellen, dass sich auf allen benötigten Oberflächen eine gleichmäßige, umfassende Schicht, Atom für Atom, ablagert.

Eine starke, integrierte Bindung

Dies ist keine einfache Schicht, die auf der Oberfläche aufliegt. Durch Ionenbeschuss und hohe Temperaturen (oft 250 °C bis 750 °C) werden die Beschichtungsatome in das Substrat eingebettet. Dies erzeugt eine starke, hochdichte Bindung, die außergewöhnlich schwer abzusplittern oder abzublättern ist.

Was macht eine PVD-Beschichtung überlegen?

Das Ergebnis dieses hochentwickelten Prozesses ist eine Oberfläche mit einer einzigartigen Kombination wünschenswerter Eigenschaften, die mit anderen Methoden oft nicht zu erreichen sind.

Außergewöhnliche Härte und Haltbarkeit

PVD-Beschichtungen sind extrem hart und weisen einen niedrigen Reibungskoeffizienten auf. Dies macht sie unglaublich widerstandsfähig gegen Kratzer, Abrieb und tägliche Abnutzung, weshalb sie für alles verwendet werden, von Schneidwerkzeugen bis hin zu Luxusuhren.

Überlegene Korrosions- und chemische Beständigkeit

Der abgeschiedene Film ist dicht und chemisch stabil. Dies schafft eine wirksame Barriere, die das Basismaterial vor Feuchtigkeit, Salzen und anderen korrosiven Mitteln abschirmt und so Rost und Anlaufen verhindert.

Eine dünne, aber mächtige Schicht

Eine typische PVD-Beschichtung ist nur wenige Mikrometer dick (0,5 – 5 μm). Das bedeutet, dass sie immensen Schutz bietet, ohne die Abmessungen oder feinen Details des darunter liegenden Teils zu verändern.

Vielseitigkeit in Farbe und Finish

Durch die Einführung von reaktiven Gasen wie Stickstoff oder Acetylen in die Vakuumkammer kann eine breite Palette von Verbundbeschichtungen erzeugt werden. Dies ermöglicht eine Vielzahl von langlebigen, brillanten Farben – wie Gold, Schwarz und Bronze –, die im Laufe der Zeit nicht verblassen oder anlaufen.

Die Kompromisse verstehen

Obwohl die PVD-Technologie sehr effektiv ist, bringt sie bestimmte Einschränkungen und Komplexitäten mit sich, die man beachten sollte.

Der Prozess ist komplex und kostspielig

PVD erfordert teure, spezialisierte Vakuumkammern, Hochleistungsquellen und präzise Steuerungen. Dies macht es zu einem höherpreisigen Veredelungsverfahren im Vergleich zu einfacheren Methoden wie Lackieren oder Galvanisieren.

Es ist ein Sichtlinienprozess

Die verdampften Atome bewegen sich in einer geraden Linie von der Quelle zum Substrat. Die Beschichtung komplexer, filigraner Formen mit versteckten Oberflächen kann schwierig sein und erfordert eine ausgeklügelte Rotation und Positionierung der Teile, um eine vollständige Abdeckung zu gewährleisten.

Nicht jede PVD-Beschichtung ist gleich

Die endgültige Qualität der Beschichtung hängt stark von der spezifischen verwendeten PVD-Technik, der Wahl der Beschichtungsmaterialien, der Vorbereitung des Substrats und der Fähigkeit des Bedieners ab. Ein schlecht durchgeführter PVD-Prozess liefert nicht die erwartete Haltbarkeit.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie in einer Produktspezifikation „PVD-beschichtet“ lesen, hängt dessen Wert vollständig von Ihrer Priorität ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Kratzfestigkeit liegt (z. B. Werkzeuge, hochwertige Uhren): PVD ist die überlegene Wahl und bietet eine Oberflächenhärte, die das makellose Aussehen und die Funktionsdauer des Produkts drastisch verlängert.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten, langlebigen Farbgebung liegt (z. B. dekorative Armaturen, Türbeschläge): PVD liefert leuchtende, farbbeständige Töne, die mit dem Material verbunden sind und somit nicht abplatzen oder sich wie Farbe abnutzen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsschutz in rauen Umgebungen liegt (z. B. medizinische Implantate, Luft- und Raumfahrtteile): Die dichte, chemisch inerte Natur einer PVD-Beschichtung bietet eine ausgezeichnete und zuverlässige Schutzbarriere gegen chemische Angriffe.

Letztendlich führt das Verständnis der PVD-Beschichtung dazu, dass sie von einem einfachen Produktmerkmal zu einem klaren Indikator für überlegene Technik und langfristigen Wert wird.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil |

|---|---|

| Härte & Haltbarkeit | Extrem widerstandsfähig gegen Kratzer, Abrieb und Verschleiß. |

| Korrosionsbeständigkeit | Bietet eine dichte Barriere gegen Feuchtigkeit und Chemikalien. |

| Dünne Schicht | Schützt, ohne die Abmessungen des Teils zu verändern (0,5 – 5 μm). |

| Farbvielfalt | Bietet farbbeständige Töne wie Gold, Schwarz und Bronze. |

Bereit, die überlegene Haltbarkeit und Leistung für Ihre Komponenten zu erzielen? KINTEK ist spezialisiert auf fortschrittliche PVD-Beschichtungslösungen für Laborgeräte, Werkzeuge und Präzisionsteile. Unsere Expertise gewährleistet eine Bindung auf molekularer Ebene, die die Verschleißfestigkeit, den Korrosionsschutz und die Ästhetik maximiert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Beschichtungen Ihren Produkten einen Mehrwert für lange Zeit verleihen können.

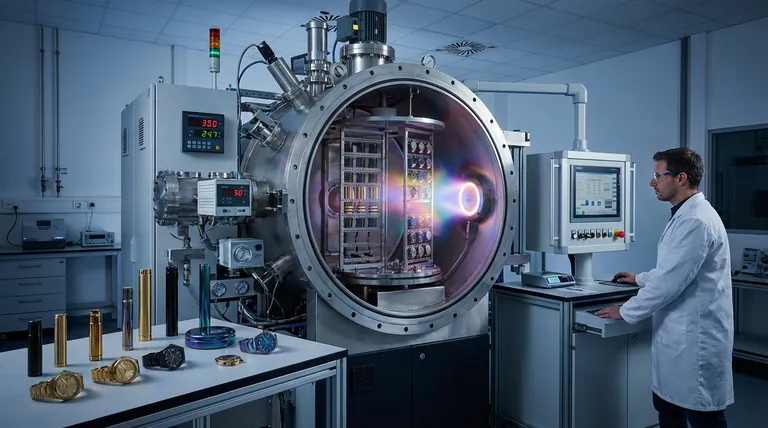

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung