Zum Schmelzen von Nichteisenmetallen wie Kupfer, Aluminium und Zink ist der Induktionsofen die gängigste und fortschrittlichste Lösung. Diese Technologie wird wegen ihrer Energieeffizienz, Geschwindigkeit und Fähigkeit, eine saubere Schmelze zu erzeugen, bevorzugt, was für die Erhaltung der Reinheit und Qualität dieser Materialien von entscheidender Bedeutung ist. Spezialisierte Versionen werden sogar für hochschmelzende Edelmetalle wie Platin verwendet.

Die Kernentscheidung ist nicht einfach, welcher Ofen verwendet werden soll, sondern zu verstehen, dass die saubere, effiziente und kontrollierbare Natur eines Induktionsofens ihn zur überlegenen Wahl für die meisten Anwendungen mit Nichteisenmetallen macht, bei denen die Materialreinheit ein Hauptanliegen ist.

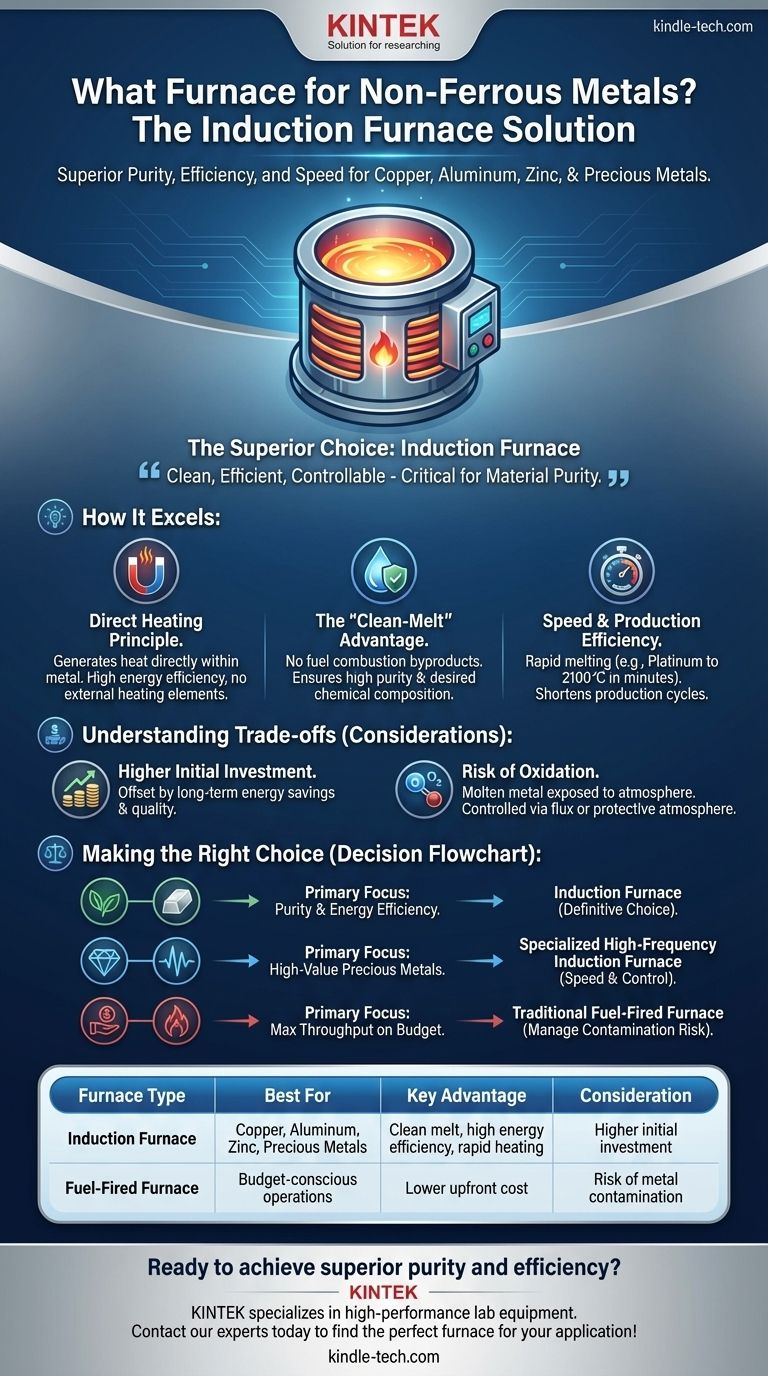

Wie Induktionsöfen bei Nichteisenmetallen glänzen

Der Hauptgrund für die hohe Effektivität von Induktionsöfen ist ihre Heizmethode. Im Gegensatz zu herkömmlichen Öfen, die Brennstoff zur Erzeugung externer Wärme verbrennen, verwenden Induktionsöfen ein grundlegend anderes und direkteres Verfahren.

Das Prinzip der direkten Erwärmung

Ein Induktionsofen nutzt starke Magnetfelder, um die Wärme direkt im Metall selbst zu erzeugen. Diese interne Heizmethode ist unglaublich effizient, da sehr wenig Energie darauf verschwendet wird, die Ofenkammer oder die Umgebungsluft zu heizen.

Dieses Verfahren macht Brenner, Lanzen oder direkten Kontakt mit Heizelementen überflüssig, welche bei anderen Ofentypen häufige Quellen der Kontamination sind.

Der Vorteil einer sauberen Schmelze

Bei Nichteisenmetallen wie Aluminium und Kupfer ist Reinheit von größter Bedeutung. Das „saubere Schmelzen“ des Induktionsofens ist sein größter Vorteil.

Da keine Verbrennung von Brennstoff stattfindet, können Nebenprodukte wie Gas und Ruß die geschmolzene Metallmasse nicht verunreinigen. Dies stellt sicher, dass das endgültige Gussstück die gewünschte chemische Zusammensetzung und Materialeigenschaften aufweist.

Geschwindigkeit und Produktionseffizienz

Spezialisierte Induktionsöfen können extrem hohe Temperaturen sehr schnell erreichen. Beispielsweise kann ein für Platin ausgelegter Ofen in nur wenigen Minuten 2100 °C erreichen.

Diese schnelle Schmelzfähigkeit verkürzt die Produktionszyklen erheblich und steigert die allgemeine Betriebseffizienz, was sowohl im kleinen als auch im großen industriellen Maßstab ein entscheidender Faktor ist.

Die Abwägungen verstehen

Obwohl die Induktionstechnologie sehr effektiv ist, ist sie nicht ohne Überlegungen. Die Anerkennung der Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Anfangsinvestition

Induktionsofensysteme haben typischerweise höhere anfängliche Kapitalkosten im Vergleich zu einfacheren, befeuerten Ofentechnologien. Diese Investition wird jedoch oft durch langfristige Energieeinsparungen und höhere Produktqualität ausgeglichen.

Das Risiko der Oxidation

Obwohl der Prozess von Natur aus sauber ist, ist das geschmolzene Metall immer noch der Atmosphäre in der Kammer ausgesetzt. Ohne ordnungsgemäßes Management kann dies zur Bildung von Oxiden führen, was Verunreinigungen oder Materialverluste zur Folge haben kann.

In vielen Betrieben wird dies durch die Verwendung einer Schutzschicht aus Flussmittel auf der Schmelze oder durch die Einführung einer kontrollierten, nicht reaktiven Atmosphäre in den Ofen gesteuert.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Anwendung bestimmt den besten Weg nach vorne. Berücksichtigen Sie den Hauptantriebsfaktor Ihres Betriebs.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Energieeffizienz liegt: Ein Induktionsofen ist die definitive Wahl zum Schmelzen von Nichteisenmetallen wie Kupfer und Aluminium.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von hochwertigen Edelmetallen liegt: Ein spezialisierter Hochfrequenz-Induktionsofen bietet die Geschwindigkeit und Kontrolle, die für die Verarbeitung von Materialien wie Platin erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes bei knappem Budget liegt: Sie sollten herkömmliche befeuerte Öfen in Betracht ziehen, müssen sich jedoch darauf einstellen, das inhärente Risiko der Metallkontamination zu managen.

Letztendlich geht es bei der Wahl des richtigen Ofens darum, die Stärken der Technologie an Ihren spezifischen metallurgischen Zielen auszurichten.

Zusammenfassungstabelle:

| Ofentyp | Am besten geeignet für | Hauptvorteil | Zu berücksichtigender Punkt |

|---|---|---|---|

| Induktionsofen | Kupfer, Aluminium, Zink, Edelmetalle | Saubere Schmelze, hohe Energieeffizienz, schnelle Erwärmung | Höhere Anfangsinvestition |

| Befeuerter Ofen | Budgetbewusste Betriebe | Geringere Anschaffungskosten | Risiko der Metallkontamination |

Bereit, überlegene Reinheit und Effizienz in Ihrem Labor oder Ihrer Gießerei zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen für das präzise Schmelzen von Nichteisenmetallen. Unsere Lösungen helfen Ihnen, die Materialreinheit zu erhalten, Energiekosten zu senken und den Durchsatz zu steigern.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre spezifische Anwendung mit Kupfer, Aluminium oder Edelmetallen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen einem Lichtbogenofen und einem Induktionsofen? Leistung vs. Präzision für Ihr Metallschmelzen

- Was sind die Nachteile der Induktionshärtung? Die wichtigsten Einschränkungen und Kompromisse verstehen

- Was ist der Rohstoff eines Induktionsofens? Metall, feuerfeste Auskleidung und mehr

- Wie hoch ist die Temperatur der Induktionserwärmung? Präzise Wärmekontrolle für industrielle Anwendungen meistern

- Wie ist der VIDP-Ofen konstruiert, um die Produktionseffizienz zu verbessern? Maximierung der Betriebszeit für die großtechnische Metallproduktion

- Was ist ein Schmelzofen? Ihr Leitfaden zur Metallgewinnung und -reinigung

- Wie lange dauert ein Induktionsheizzyklus? Optimieren Sie Ihre Prozessgeschwindigkeit und Effizienz

- Kann eine Induktionsspule Stahl schmelzen? Entdecken Sie schnelles, effizientes industrielles Schmelzen