In einem Vakuumsystem ist ein Leck jeder unbeabsichtigte Pfad, der Gasmolekülen aus der Umgebung mit höherem Druck außerhalb (typischerweise der Atmosphäre) ermöglicht, in die Umgebung mit niedrigerem Druck innerhalb einzudringen. Dieser Gaseinstrom wirkt der Arbeit der Vakuumpumpe entgegen und verhindert, dass das System seinen gewünschten Vakuumgrad erreicht oder aufrechterhält.

Ein Vakuumleck ist am besten nicht als einfaches Loch zu verstehen, sondern als ständiger Kampf. Ihre Pumpe arbeitet daran, Gasmoleküle zu entfernen, während das Leck sie kontinuierlich wieder hereinlässt, was eine physikalische Grenze für den Enddruck setzt, den Ihr System erreichen kann.

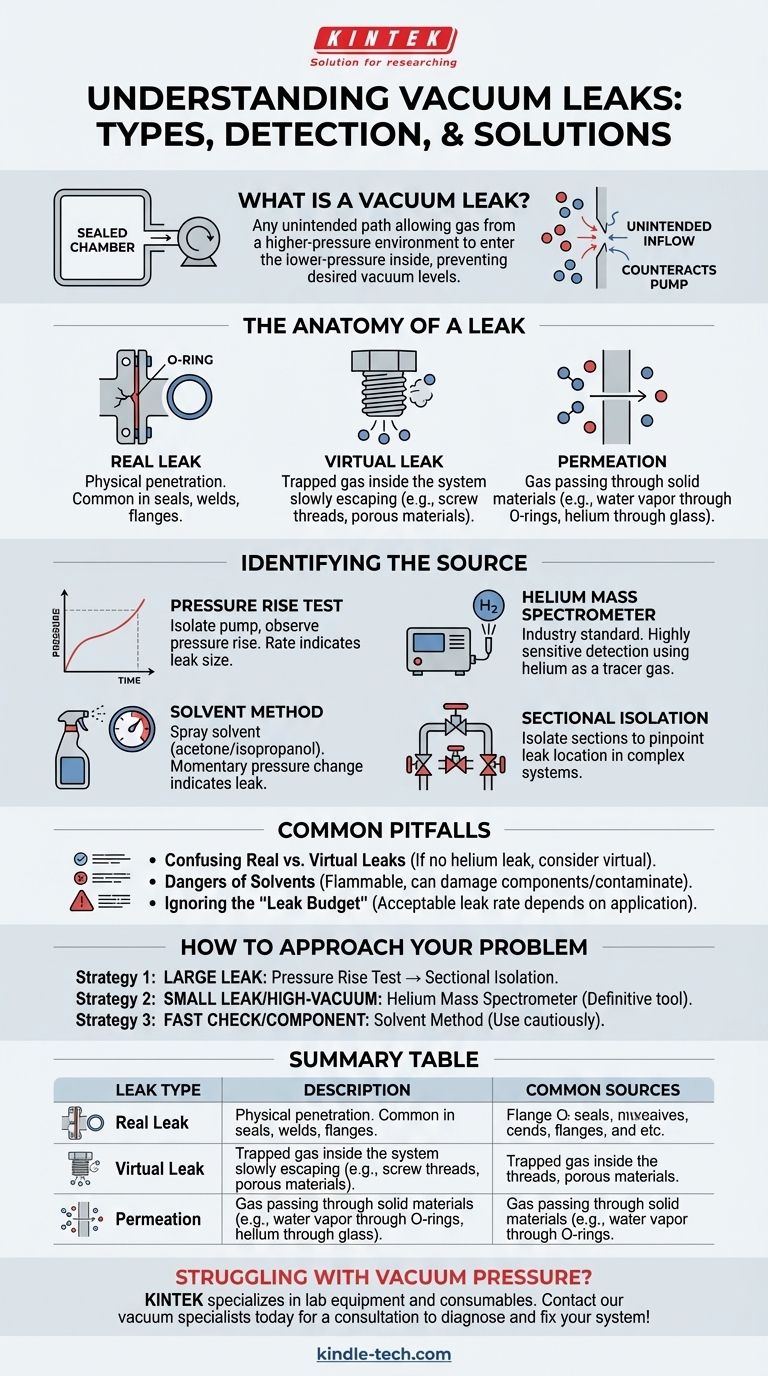

Die Anatomie eines Vakuumlecks

Lecks sind nicht immer offensichtliche Risse oder Löcher. Sie können mikroskopisch klein, versteckt oder sogar eine inhärente Eigenschaft der verwendeten Materialien sein. Das Verständnis der verschiedenen Typen ist entscheidend für eine effektive Fehlerbehebung.

Reale Lecks: Das physische Eindringen

Ein reales Leck ist ein physisches Eindringen durch die Vakuumgrenze. Dies ist die häufigste und intuitivste Art von Leck.

Diese treten oft an Verbindungspunkten wie Flanschen, Schweißnähten oder Durchführungen auf, wo Dichtungsmechanismen versagt haben. Ein beschädigter O-Ring, ein Kratzer auf einer Flanschoberfläche oder ein mikroskopischer Riss in einer Schweißnaht sind klassische Beispiele.

Virtuelle Lecks: Der verborgene Feind

Ein virtuelles Leck ist kein physisches Loch zur äußeren Atmosphäre. Stattdessen ist es ein Volumen eingeschlossenen Gases, das sich innerhalb des Vakuumsystems befindet und langsam in die Kammer entweicht.

Dieses eingeschlossene Gas verhält sich wie ein reales Leck und verursacht einen langsamen, aber stetigen Druckanstieg. Häufige Quellen sind in Schraubgewinden, unter einer Unterlegscheibe oder in porösen Materialien eingeschlossene Luft, die nicht ordnungsgemäß ausgeheizt wurden.

Permeation: Lecken durch Feststoffe

Permeation ist ein Prozess, bei dem Gasmoleküle direkt durch ein festes Material dringen, das undurchlässig erscheint. Dies ist ein natürliches, wenn auch langsames Phänomen.

Zum Beispiel sind Elastomere wie der Gummi in O-Ringen anfällig für das Eindringen von Wasserdampf. In Ultrahochvakuumsystemen (UHV) kann sogar das Helium aus der Atmosphäre langsam durch Glas-Schaugläser dringen.

Die Quelle des Lecks identifizieren

Da Lecks die Leistung beeinträchtigen, ist deren Auffindung eine entscheidende Diagnosefähigkeit. Die Methoden reichen von einfachen Druckbeobachtungen bis hin zu hochsensiblen elektronischen Instrumenten.

Der Druckanstiegstest

Der grundlegendste Test besteht darin, das System auf seinen Basisdruck zu pumpen und es dann durch Schließen eines Ventils von der Pumpe zu isolieren. Wenn der Druck schnell ansteigt, haben Sie ein signifikantes Leck. Die Anstiegsrate zeigt die Gesamtgröße des Lecks an.

Tracergas-Detektion (Helium)

Für die Suche nach sehr kleinen Lecks ist das Helium-Massenspektrometer der Industriestandard. Das System wird an den Detektor angeschlossen, und ein feiner Heliumgasstrahl wird über vermutete Leckstellen an der Außenseite gesprüht.

Wenn ein Leck vorhanden ist, wird das Helium in das System gesaugt und sofort vom Spektrometer detektiert, wodurch der genaue Ort mit extremer Präzision bestimmt wird.

Die Lösungsmittelmethode (Aceton/Isopropanol)

Eine weniger präzise, aber gängige Feldmethode beinhaltet das vorsichtige Sprühen eines flüchtigen Lösungsmittels wie Aceton oder Isopropanol auf einen vermuteten Leckbereich.

Wenn das Lösungsmittel auf das Leck trifft, wird es hineingesaugt. Seine Anwesenheit verändert kurzzeitig die Gaszusammensetzung und den Druck in der Kammer, was ein merkliches Flackern auf dem Vakuummeter verursacht.

Sektionale Isolation

Bei komplexen Systemen mit vielen Komponenten können Sie Blindplatten oder Blindflansche verwenden, um Vakuumleitungen abschnittsweise zu blockieren. Durch systematisches Isolieren und Testen jedes Abschnitts können Sie eingrenzen, welcher Teil des Systems das Leck enthält.

Häufige Fehler, die es zu vermeiden gilt

Die Fehlerbehebung eines Lecks ist oft ein Ausschlussverfahren. Das Wissen um häufige Fehler kann erheblich Zeit und Ressourcen sparen.

Verwechslung von realen und virtuellen Lecks

Ein großer Fehler ist es, stundenlang nach einem physischen Loch (einem realen Leck) zu suchen, wenn das Problem tatsächlich die Ausgasung einer schlecht konstruierten internen Komponente (ein virtuelles Leck) ist. Wenn Sie mit einem Heliumdetektor kein Leck finden können, ist ein virtuelles Leck eine starke Möglichkeit.

Die Gefahren und Grenzen von Lösungsmitteln

Obwohl die Lösungsmittelmethode schnell ist, birgt sie Risiken. Brennbare Lösungsmittel wie Aceton oder Ether stellen eine Sicherheitsgefahr dar. Darüber hinaus können diese Chemikalien empfindliche Komponenten wie O-Ringe beschädigen oder die inneren Oberflächen der Vakuumkammer kontaminieren, was später größere Probleme verursacht.

Das "Leckbudget" ignorieren

Die Definition eines "Lecks" ist relativ zu Ihrem Ziel. Ein kleines Leck, das in einem Grobvakuumsystem völlig unbemerkt bleibt, wäre für ein UHV-Oberflächenwissenschaftsexperiment katastrophal. Jedes System hat eine akzeptable Gesamtleckrate, bekannt als Leckbudget.

Wie Sie Ihr Leckproblem angehen

Ihre Strategie zur Behebung eines Lecks sollte durch die Anforderungen Ihres Systems und die verfügbaren Werkzeuge bestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein großes Leck in einem beliebigen System zu bestätigen: Beginnen Sie mit einem Druckanstiegstest, um das Problem zu bestätigen, und verwenden Sie dann die sektionale Isolation, um den allgemeinen Bereich einzugrenzen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein sehr kleines Leck für eine Hochvakuumanwendung zu finden: Ein Helium-Massenspektrometer-Lecksuchgerät ist das einzig definitive Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Überprüfung einer bestimmten Komponente (z. B. eines Flansches) liegt: Die Lösungsmittelmethode (vorzugsweise mit sicherem Isopropanol) kann einen schnellen Hinweis geben, aber verwenden Sie sie vorsichtig und beachten Sie ihre Grenzen.

Die Beherrschung Ihres Vakuumsystems beginnt mit dem Verständnis, dass es sich um eine geschlossene Umgebung handelt und ein Leck alles ist, was diese Dichtung verletzt.

Zusammenfassungstabelle:

| Lecktyp | Beschreibung | Häufige Quellen |

|---|---|---|

| Reales Leck | Ein physisches Loch oder Riss, der Gaseintritt ermöglicht. | Versagte O-Ringe, fehlerhafte Schweißnähte, zerkratzte Flansche. |

| Virtuelles Leck | Eingeschlossenes Gas im System, das langsam entweicht. | Schraubgewinde, unter Unterlegscheiben, poröse Materialien. |

| Permeation | Gasmoleküle, die direkt durch einen Feststoff dringen. | O-Ringe (Wasserdampf), Glas-Schaugläser (Helium). |

Haben Sie Probleme mit inkonsistentem Vakuumdruck? Ein Leck könnte die Reproduzierbarkeit Ihrer Prozesse und die Datenintegrität sabotieren. KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und deckt alle Ihre Laborvakuumanforderungen ab. Unsere Experten können Ihnen bei der Diagnose von Leckproblemen helfen und die richtige Ausrüstung oder Ersatzteile empfehlen, um die Leistung Ihres Systems wiederherzustellen. Kontaktieren Sie noch heute unsere Vakuumspezialisten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- KF/ISO/CF Ultrahochvakuum-Edelstahlflanschrohr/Gerades Rohr/T-Stück/Kreuzstück

- KF ISO Edelstahl Vakuumflansch Blindplatte für Hochvakuum-Systeme

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ultra-Hochvakuum-Flansch-Luftfahrtstecker Glasgesinterter luftdichter Rundsteckverbinder für KF ISO CF

Andere fragen auch

- Warum muss eine Laborvakuumpumpe verwendet werden, um eine PM-HIP-Kapsel vor dem Verschließen zu evakuieren? Gewährleistung der Materialintegrität

- Wie funktioniert ein Gasballastventil? Vakuumleistung ausbalancieren mit Pumpenlebensdauer

- Wie kann ein Gasballastventil als Diagnosewerkzeug verwendet werden? Unterscheiden zwischen Ölverunreinigung und Systemlecks

- Welche Funktion erfüllt ein Drosselventil bei der Abscheidung von SiOxCyHz-Dünnschichten? Gewährleistung der Druckstabilität.

- Können Vakuumröhren wiederaufgebaut werden? Ein Leitfaden zur Restaurierung von Hochleistungs-Industrieröhren