Im Kern ist ein Partikelpulverisierer ein mechanisches Gerät, das für die Zerkleinerung entwickelt wurde. Seine Hauptfunktion besteht darin, feste Materialien – von Kohle und Mineralien bis hin zu Kunststoffen und Pharmazeutika – zu einem feinen Pulver oder Staub zu mahlen. Dieser Prozess ist keine Zerstörung, sondern eine kontrollierte Transformation, um spezifische Materialeigenschaften zu erzielen.

Der wahre Zweck eines Pulverisierers geht über einfaches Mahlen hinaus. Durch die drastische Vergrößerung der Oberfläche eines Materials und die Gewährleistung seiner Gleichmäßigkeit sind Pulverisierer entscheidend für die Ermöglichung effizienter chemischer Reaktionen, genauer wissenschaftlicher Analysen und die Schaffung von Materialien mit konsistenten, zuverlässigen Eigenschaften.

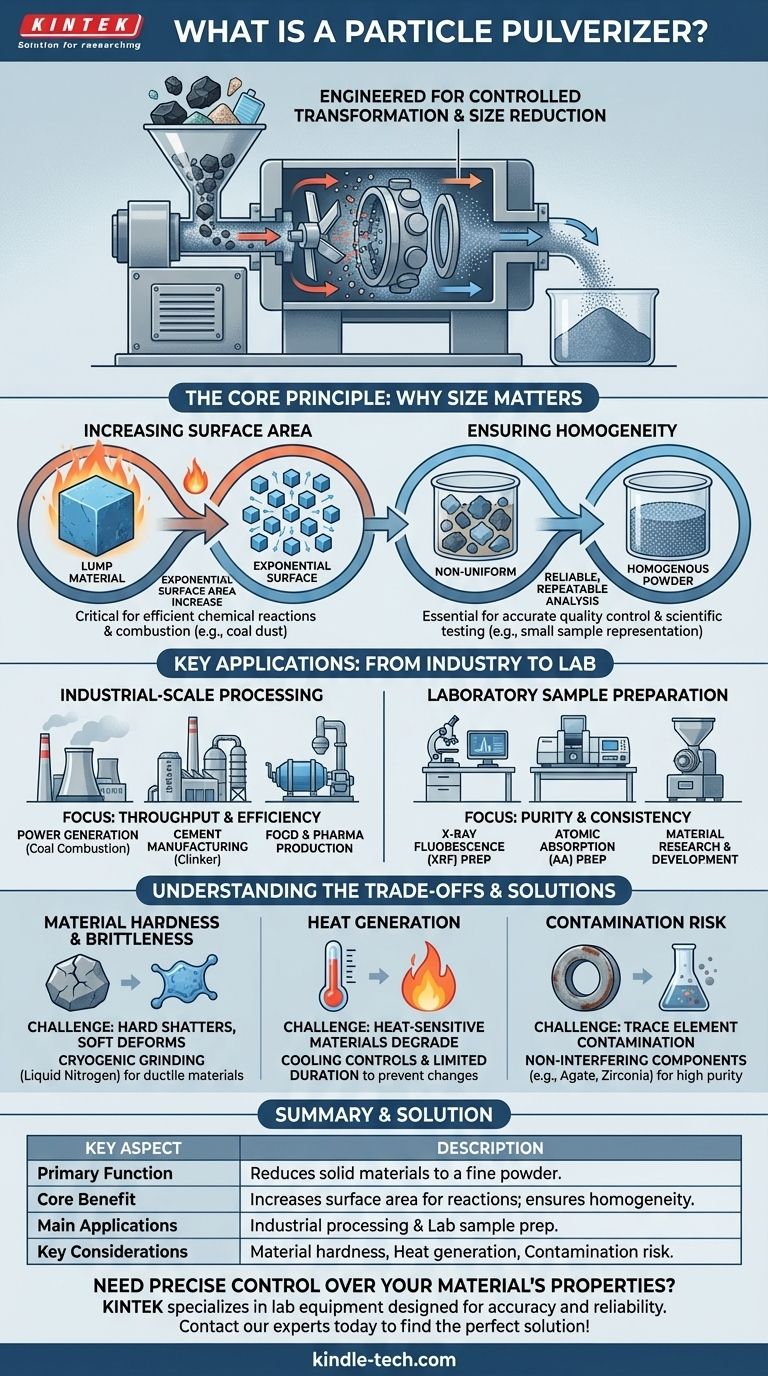

Das Kernprinzip: Warum Partikelgröße wichtig ist

Um die Funktion eines Pulverisierers zu verstehen, muss man begreifen, warum kleinere Partikel oft nützlicher sind als größere. Die Vorteile liegen in der grundlegenden Physik und Chemie begründet.

Vergrößerung der Oberfläche

Wenn Sie ein festes Objekt in kleinere Stücke zerlegen, legen Sie neue Oberflächen frei. Das Pulverisieren eines Materials zu einem feinen Pulver vergrößert seine Gesamtoberfläche bei gleicher Masse exponentiell.

Dies ist entscheidend für jeden Prozess, der eine chemische Reaktion beinhaltet. Zum Beispiel brennt ein Stück Kohle langsam, aber pulverisierter Kohlenstaub verbrennt fast augenblicklich und vollständig, wodurch die Energiefreisetzung in einem Kraftwerk maximiert wird.

Gewährleistung der Homogenität

In der Qualitätskontrolle und der wissenschaftlichen Forschung besteht das Ziel darin, eine kleine Probe zu analysieren, die eine viel größere Charge genau repräsentiert. Ein rohes, klumpiges Material ist von Natur aus ungleichmäßig.

Das Pulverisieren und Mischen des Materials erzeugt ein homogenes Pulver. Eine kleine Schaufel, die aus diesem Pulver entnommen wird, hat genau die gleiche Zusammensetzung wie der Rest der Charge, wodurch sichergestellt wird, dass die analytischen Testergebnisse zuverlässig und reproduzierbar sind.

Schlüsselanwendungen: Von der Industrie bis zum Labor

Pulverisierer werden in unzähligen Bereichen eingesetzt, aber ihre Anwendung fällt im Allgemeinen in zwei Kategorien: großtechnische industrielle Verarbeitung und kleinskalige analytische Vorbereitung.

Industrielle Verarbeitung

In der Fertigung und Produktion liegt der Fokus auf Durchsatz und Effizienz. Pulverisiermühlen sind massive, leistungsstarke Maschinen, die in kontinuierliche Produktionslinien integriert sind.

Wichtige Beispiele sind die Energieerzeugung, wo Kohle für eine effiziente Verbrennung pulverisiert wird, und die Zementherstellung, wo "Klinker" zu dem feinen Pulver gemahlen wird, das wir als Zement kennen. Dieses Prinzip gilt auch für die Lebensmittelproduktion (Getreidemahlen) und die Pharmazie (Herstellung von Pulvern für gleichmäßige Pillendosierungen).

Probenvorbereitung im Labor

Im Labor ist der Pulverisierer ein kleineres, hochpräzises Instrument. Hier steht nicht das Volumen im Vordergrund, sondern Reinheit und Konsistenz für genaue Tests.

Wissenschaftler verwenden Laborpulverisierer, um Proben für Analysen wie Röntgenfluoreszenz (RFA) oder Atomabsorption (AA) vorzubereiten. Eine Gesteinsprobe aus einem Bergwerk, ein Stück Kunststoff aus einem neuen Produkt oder eine Bodenprobe muss zu einem gleichmäßigen Pulver gemahlen werden, bevor ihre chemische Zusammensetzung genau gemessen werden kann.

Die Kompromisse verstehen

Obwohl unerlässlich, ist der Pulverisierungsprozess nicht ohne Herausforderungen. Ein Experte muss mehrere Faktoren berücksichtigen, um das gewünschte Ergebnis zu erzielen, ohne das Material selbst zu beeinträchtigen.

Materialhärte und Sprödigkeit

Die Wirksamkeit eines Pulverisierers hängt stark von den Materialeigenschaften ab. Harte, spröde Materialien wie Mineralien oder Keramiken zerbrechen leicht und sind ideal zum Mahlen.

Weiche oder duktile Materialien können sich jedoch verformen oder verschmieren, anstatt zu brechen. Dies kann spezielle Geräte oder Techniken wie das kryogene Mahlen erfordern, bei dem das Material mit flüssigem Stickstoff gefroren wird, um es spröde zu machen, bevor es pulverisiert wird.

Wärmeerzeugung

Die mechanische Energie und Reibung beim Mahlen erzeugen erhebliche Wärme. Bei wärmeempfindlichen Materialien, wie bestimmten Polymeren oder organischen Verbindungen, kann dies ein großes Problem darstellen.

Übermäßige Hitze kann dazu führen, dass das Material schmilzt, sich zersetzt oder unerwünschte chemische Veränderungen erfährt, wodurch genau die Eigenschaften verändert werden, die Sie messen oder erzeugen möchten. Dies erfordert oft Kontrollen zur Kühlung oder zur Begrenzung der Mahldauer.

Kontaminationsrisiko

Die Mahlkomponenten eines Pulverisierers (wie Ringe, Pucks oder Kugeln) unterliegen Verschleiß. Dieser Verschleiß kann Spuren des Mahlmaterials selbst in die Probe einbringen.

Für routinemäßige industrielle Prozesse mag dies vernachlässigbar sein. Aber für die Hochreinheitsforschung oder die Spurenelementanalyse kann diese Kontamination die Ergebnisse ruinieren. In diesen Fällen ist die Wahl eines Pulverisierers mit Mahlkomponenten aus einem nicht störenden Material, wie Achat oder Zirkonoxid, entscheidend.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und Anwendung eines Pulverisierers muss direkt auf Ihr Endziel abgestimmt sein. Der "beste" Ansatz ist völlig kontextabhängig.

- Wenn Ihr Hauptaugenmerk auf der Großproduktion liegt: Ihr Ziel ist ein hoher Durchsatz und eine hohe Betriebseffizienz, was industrielle Mühlen erfordert, die für die kontinuierliche Verarbeitung eines bestimmten Materials ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf analytischer Genauigkeit liegt: Ihr Ziel ist die Probenhomogenität und -reinheit, was Laborpulverisierer mit nicht kontaminierenden Mahlmedien und präzisen Steuerungen erfordert.

- Wenn Ihr Hauptaugenmerk auf der Materialentwicklung liegt: Sie müssen berücksichtigen, wie der gesamte Mahlprozess – einschließlich Wärmeeintrag und endgültiger Partikelform – die Leistungsmerkmale Ihres Endprodukts beeinflusst.

Letztendlich ist ein Partikelpulverisierer ein grundlegendes Werkzeug zur präzisen Steuerung der physikalischen Form fester Materie, um exakte technische und wissenschaftliche Anforderungen zu erfüllen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Reduziert feste Materialien zu einem feinen Pulver oder Staub. |

| Hauptnutzen | Vergrößert die Oberfläche für Reaktionen und gewährleistet die Probenhomogenität. |

| Hauptanwendungen | Industrielle Verarbeitung (Zement, Energie) & Laborprobenvorbereitung (RFA, AA). |

| Wichtige Überlegungen | Materialhärte, Wärmeerzeugung und Kontaminationsrisiko. |

Benötigen Sie präzise Kontrolle über die Eigenschaften Ihres Materials? Ob Ihr Ziel eine großvolumige industrielle Verarbeitung oder reine, kontaminationsfreie Proben für kritische Forschung und Entwicklung ist, der richtige Pulverisierer ist entscheidend. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse mit Pulverisierern, die für Genauigkeit und Zuverlässigkeit entwickelt wurden. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Labor-Prübsiebe und Siebmaschinen

- Labor-Mühlen mit Achat-Mahlbehälter und Kugeln

- Hochleistungs-Planetenkugelmühle für Laborwaage, horizontaler Tanktyp

Andere fragen auch

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Warum ist ein Kugelmühlenbehälter mit Y-ZrO2 ausgekleidet für die Synthese von Na3PS4 erforderlich? Gewährleistung der Reinheit von Sulfidelektrolyten

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und Mahlkugeln für die Verarbeitung von Sulfidelektrolyten wie Li6PS5Cl empfohlen?