Im Kern ist ein Dünnschicht-Halbleiter eine extrem dünne Schicht aus einem halbleitenden Material, die auf eine tragende Unterlage oder ein Substrat aufgebracht wird. Die Dicke dieser Schicht reicht von wenigen Nanometern bis zu mehreren Mikrometern, ein so kleiner Maßstab, dass sich ihre physikalischen und elektronischen Eigenschaften erheblich von denen desselben Materials in seiner Bulk-Form unterscheiden. Diese einzigartige, quasi-zweidimensionale Natur macht die Technologie unverwechselbar und leistungsstark.

Während herkömmliche Halbleiter starr, sperrig und aus massiven Kristallen gefertigt sind, übertragen Dünnschicht-Halbleiter diese elektronischen Eigenschaften auf unkonventionelle Oberflächen. Dies erschließt Anwendungen wie flexible Displays, großflächige Solarmodule und transparente Elektronik, die mit herkömmlichen Methoden physikalisch unmöglich wären.

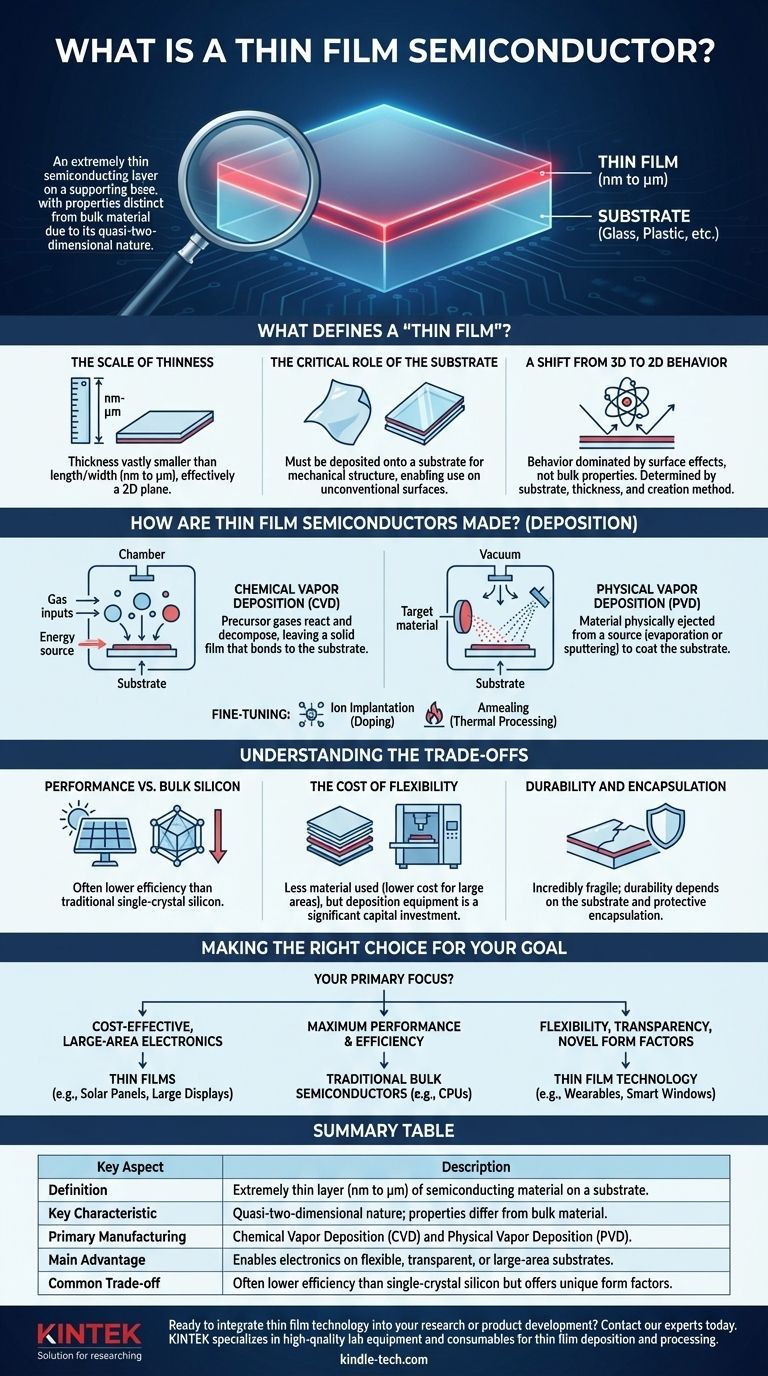

Was definiert einen „Dünnschicht“?

Der Begriff „Dünnschicht“ bedeutet nicht nur klein zu sein; er beschreibt eine grundlegende Verschiebung im Verhalten des Materials. Dieses Verhalten wird durch seine einzigartige Geometrie und seine Beziehung zur Oberfläche, auf der es sitzt, bestimmt.

Der Maßstab der Dünnheit

Eine Dünnschicht ist eine Materialschicht, deren Dicke wesentlich kleiner ist als ihre Länge und Breite. Diese Dimension wird in Nanometern (Milliardstel Meter) oder Mikrometern (Millionstel Meter) gemessen, wodurch sie effektiv eine zweidimensionale Ebene ist.

Die entscheidende Rolle des Substrats

Im Gegensatz zu einem selbsttragenden Siliziumwafer kann eine Dünnschicht nicht eigenständig existieren. Sie muss auf ein Substrat aufgebracht werden, das die mechanische Struktur bereitstellt. Dieses Substrat kann alles sein, von Glas und Kunststoff bis hin zu Metall, wodurch halbleitende Eigenschaften einer Vielzahl von Materialien hinzugefügt werden können.

Eine Verschiebung vom 3D- zum 2D-Verhalten

Da eine Dimension (Dicke) unterdrückt wird, wird das Verhalten des Materials von Oberflächeneffekten und nicht von seinen Bulk-Eigenschaften dominiert. Die Eigenschaften des fertigen Films sind ein direktes Ergebnis des Substratmaterials, der Filmdicke und der Methode, mit der er hergestellt wurde.

Wie werden Dünnschicht-Halbleiter hergestellt?

Dünnschicht-Halbleiter werden nicht aus einem größeren Block geschnitten; sie werden Atom für Atom in hochkontrollierten Umgebungen aufgebaut. Dieser Prozess wird als Abscheidung bezeichnet.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD werden Vorläufergase in eine Reaktionskammer geleitet. Eine Energiequelle bewirkt, dass diese Gase reagieren und sich zersetzen, wodurch ein fester Film zurückbleibt, der sich mit der Substratoberfläche verbindet. Dies ist vergleichbar damit, wie Dampf auf einem kalten Fenster zu einer Eisschicht kondensiert.

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein mechanischerer Prozess. Material wird physikalisch von einer Quelle oder einem „Target“ ausgestoßen und bewegt sich durch ein Vakuum, um das Substrat zu beschichten. Dies geschieht oft durch Verdampfung (Sieden des Materials) oder Sputtern (Beschuss des Targets mit Ionen, um Atome abzulösen).

Feinabstimmung des Films

Nach der anfänglichen Abscheidung werden andere Prozesse verwendet, um die Eigenschaften des Films zu verfeinern. Ionenimplantation kann verwendet werden, um Verunreinigungen (Dotierung) präzise einzubringen, während Glühen (thermische Behandlung im Vakuum) hilft, die kristalline Struktur und die elektrischen Eigenschaften des Films zu verbessern.

Die Kompromisse verstehen

Die einzigartigen Vorteile von Dünnschichten gehen mit wichtigen Kompromissen einher. Ein objektives Verständnis dieser Einschränkungen ist der Schlüssel zur effektiven Nutzung der Technologie.

Leistung vs. Bulk-Silizium

Dünnschicht-Halbleiter, insbesondere in Anwendungen wie Solarzellen, weisen oft eine geringere Effizienz auf als ihre traditionellen, einkristallinen Silizium-Pendants. Die weniger geordnete Atomstruktur vieler abgeschiedener Filme kann den Elektronenfluss im Vergleich zu einem perfekten Kristallgitter behindern.

Die Kosten der Flexibilität

Während die Verwendung von weniger Material Dünnschichten für große Flächen billiger macht, stellt die Abscheideanlage selbst (wie CVD- oder PVD-Reaktoren) eine erhebliche Kapitalinvestition dar. Die Wahl der Abscheidemethode wirkt sich direkt auf Kosten, Qualität und Gleichmäßigkeit des Endprodukts aus.

Haltbarkeit und Verkapselung

Der Film selbst ist aufgrund seiner Dünnheit unglaublich zerbrechlich. Seine Haltbarkeit hängt fast ausschließlich vom Substrat ab, auf dem er sich befindet, und den darüber angebrachten Schutzschichten (Verkapselung). Ohne entsprechenden Schutz sind Dünnschichten sehr anfällig für Kratzer, chemische Schäden und Umweltzerstörung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen einem Dünnschicht- und einem traditionellen Bulk-Halbleiter hängt nicht davon ab, welcher „besser“ ist, sondern welcher für die jeweilige Aufgabe geeignet ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, großflächiger Elektronik liegt: Dünnschichten sind die überlegene Wahl für Anwendungen wie Solarmodule oder große Displays, bei denen die Minimierung des Materialverbrauchs pro Quadratmeter entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Effizienz liegt: Traditionelle Bulk-Halbleiter, wie einkristalline Siliziumwafer, bleiben der Standard für hochdichte, schnelle Komponenten wie CPUs.

- Wenn Ihr Hauptaugenmerk auf Flexibilität, Transparenz oder neuartigen Formfaktoren liegt: Die Dünnschichttechnologie ist der einzig gangbare Weg, der die Integration auf Kunststoffen, Glas und anderen Materialien für tragbare Sensoren, intelligente Fenster oder flexible Bildschirme ermöglicht.

Indem Sie ihre Funktion als oberflächenbasierte Technologie verstehen, können Sie die einzigartigen Fähigkeiten von Dünnschicht-Halbleitern für die richtige Anwendung effektiv nutzen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Definition | Eine extrem dünne Schicht (Nanometer bis Mikrometer) aus halbleitendem Material, die auf ein Substrat abgeschieden wird. |

| Hauptmerkmal | Quasi-zweidimensionale Natur; Eigenschaften unterscheiden sich erheblich vom Bulk-Material. |

| Primäre Herstellung | Chemische Gasphasenabscheidung (CVD) und Physikalische Gasphasenabscheidung (PVD). |

| Hauptvorteil | Ermöglicht Elektronik auf flexiblen, transparenten oder großflächigen Substraten. |

| Häufiger Kompromiss | Oft geringere Effizienz als Einkristall-Silizium, bietet aber einzigartige Formfaktoren. |

Bereit, Dünnschichttechnologie in Ihre Forschung oder Produktentwicklung zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für die Dünnschichtabscheidung und -verarbeitung unerlässlich sind. Ob Sie flexible Elektronik, fortschrittliche Solarzellen oder neuartige Sensoren entwickeln, unser Fachwissen und unsere zuverlässigen Produkte unterstützen Ihre Innovation von der Forschung und Entwicklung bis zur Produktion.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre Projektziele mit den richtigen Werkzeugen und Materialien zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was sind die anderen Formen von Graphen? Wählen Sie den richtigen Typ für Ihre Anwendung

- Was sind die Vorteile der Sputterabscheidung von Dünnschichten? Erzielen Sie überlegene Filmqualität und Materialvielfalt

- Was ist der Sputterprozess in der Nanotechnologie? Ein Leitfaden zur Dünnschichtabscheidung auf atomarer Ebene

- Was sind die Quellen von Graphen? Von Graphit zu Hochleistungsanwendungen

- Was ist der Syntheseprozess von Graphen? Ein Leitfaden zu Top-Down- und Bottom-Up-Methoden

- Was wird mit der Sputtertechnik abgeschieden? Ein Leitfaden für Dünnschichtmaterialien

- Was ist die optische Methode in Dünnschichten? Nutzung von Lichtinterferenz zur präzisen Steuerung

- Welche Parameter beeinflussen die Sputterausbeute bei Verwendung eines Ionenstrahls? Beherrschen Sie Ionenenergie, Masse, Winkel & Materialeigenschaften