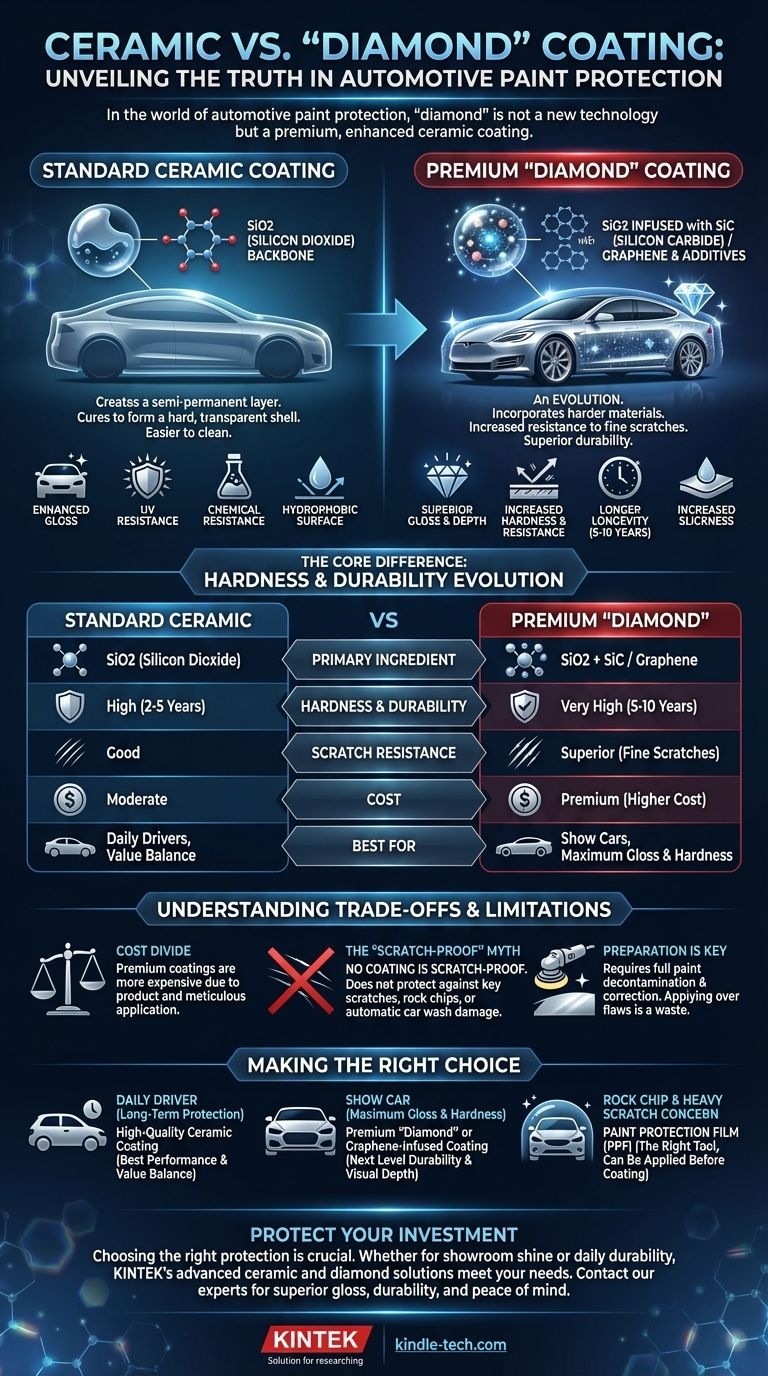

In der Welt des Lackschutzes für Automobile ist eine „Diamant“-Versiegelung keine grundlegend andere Technologie, sondern ist am besten als eine Premium-, verbesserte Version einer Keramikversiegelung zu verstehen. Während Standard-Keramikversiegelungen Siliziumdioxid (SiO2) als Rückgrat verwenden, sind High-End-Versiegelungen, die als „Diamant“ oder „Graphen“ vermarktet werden, fortschrittliche Keramikformeln, die mit Materialien wie Siliziumkarbid (SiC) oder anderen proprietären Zusätzen angereichert sind, um die Härte und Haltbarkeit erheblich zu steigern.

Die Kernaussage ist, dass Sie nicht zwischen zwei verschiedenen Produktkategorien wählen. Sie wählen zwischen einem professionellen Standardprodukt (Keramik) und einer Premium-, robusteren Version desselben Produkts („Diamant“), die mit höheren Kosten verbunden ist, aber eine verbesserte Leistung bietet.

Was ist eine Standard-Keramikversiegelung?

Eine Keramikversiegelung ist ein flüssiges Polymer, das von Hand auf das Äußere eines Fahrzeugs aufgetragen wird. Es verbindet sich chemisch mit dem Werkslack des Fahrzeugs und bildet eine semi-permanente Schutzschicht.

Die Kerntechnologie: SiO2

Der primäre Wirkstoff in den meisten Keramikversiegelungen ist Siliziumdioxid (SiO2). Beim Auftragen härtet diese flüssige Formel zu einer harten, transparenten Schale aus, die haltbarer ist als herkömmliche Wachse oder Versiegelungen.

Die Hauptvorteile

Diese Schutzschicht bietet erhebliche Vorteile, darunter verbesserter Glanz, UV-Beständigkeit zur Vermeidung von Lackoxidation und Chemikalienbeständigkeit gegen Verunreinigungen wie Vogelkot und sauren Regen. Sie erzeugt auch eine hydrophobe Oberfläche, wodurch Wasser abperlt und abläuft, was die Reinigung des Autos erleichtert.

„Diamant“-Versiegelungen entschlüsseln

Der Begriff „Diamant“ ist in erster Linie eine Marketingbezeichnung, die ein Spitzenprodukt innerhalb der Familie der Keramikversiegelungen kennzeichnet. Er hebt eine wesentliche Verbesserung hervor: die Härte.

Eine Evolution, keine Revolution

Betrachten Sie diese Produkte als eine Evolution. Sie verwenden dieselbe grundlegende Flüssigpolymertechnologie wie Standardkeramiken, integrieren jedoch fortschrittlichere und haltbarere Materialien in ihre chemische Matrix.

Der Härtefaktor: SiC und Graphen

Der „Diamant“-Anspruch ergibt sich aus der Anreicherung der SiO2-Basis mit härteren Materialien wie Siliziumkarbid (SiC). SiC ist ein extrem hartes synthetisches Material, und seine Anwesenheit in der Formel erhöht die Beständigkeit der Beschichtung gegen feine Kratzer und Wirbelspuren. Einige Marken verwenden möglicherweise auch Graphen oder andere Nanokomposite, um ähnliche Ergebnisse zu erzielen.

Jenseits der Härte: Verbesserte Leistung

Diese Premium-Formeln bieten oft mehr als nur Härte. Sie können einen tieferen Glanz, eine erhöhte Glätte der Lackoberfläche und eine überragende Langlebigkeit bieten, die oft 5-10 Jahre bei richtiger Pflege hält, verglichen mit der Lebensdauer von 2-5 Jahren vieler Standardkeramiken.

Die Kompromisse verstehen

Die Wahl der richtigen Versiegelung erfordert, über das Marketing hinauszublicken und die praktischen Unterschiede in Bezug auf Kosten und Leistung zu verstehen.

Die Kostenspanne

Der bedeutendste Kompromiss sind die Kosten. Eine professionelle Anwendung einer Premium-„Diamant“- oder Graphen-infundierten Versiegelung wird aufgrund der Produktkosten und der möglicherweise aufwendigeren Anwendung erheblich teurer sein als eine Standard-Keramikversiegelung.

Der Mythos der „Kratzfestigkeit“

Es ist entscheidend zu verstehen, dass keine Versiegelung kratzfest ist. Während eine härtere „Diamant“-Versiegelung eine überragende Beständigkeit gegen kleinere, durch Waschen verursachte Wirbelspuren bietet, schützt sie Ihren Lack nicht vor Schlüsselkratzern, Steinschlägen oder Schäden durch automatische Waschanlagen. Dieses Maß an Schutz erfordert eine Lackschutzfolie (PPF).

Die Bedeutung der Vorbereitung

Das Endergebnis jeder Versiegelung ist nur so gut wie die Oberfläche, auf die sie aufgetragen wird. Sowohl Standard- als auch Premium-Versiegelungen erfordern einen vollständigen Lackdekontaminations- und Korrekturprozess, um vorhandene Unvollkommenheiten zu entfernen. Eine teure Versiegelung auf fehlerhaften Lack aufzutragen, ist Geldverschwendung.

Die richtige Wahl für Ihr Fahrzeug treffen

Ihre Entscheidung sollte auf Ihrem Fahrzeug, Ihrem Budget und Ihren Leistungserwartungen basieren.

- Wenn Ihr Hauptaugenmerk auf exzellentem, langfristigem Schutz für einen Alltagsfahrer liegt: Eine hochwertige, professionell installierte Keramikversiegelung bietet das beste Gleichgewicht aus Leistung und Wert.

- Wenn Ihr Hauptaugenmerk auf maximalem Glanz und Härte für ein Showcar oder ein High-End-Fahrzeug liegt: Eine „Diamant“- oder Graphen-infundierte Versiegelung bietet diese nächste Stufe an Haltbarkeit und visueller Tiefe, vorausgesetzt, Sie sind mit den Premium-Kosten einverstanden.

- Wenn Sie sich Sorgen um Steinschläge und stärkere Kratzer machen: Keine der beiden Versiegelungen ist das richtige Werkzeug; Sie sollten sich nach einer Lackschutzfolie (PPF) umsehen, die vor einer Versiegelung aufgetragen werden kann.

Letztendlich ist die beste Wahl eine informierte, die auf der Qualität des Produkts und seines Installateurs basiert, nicht nur auf dem Marketingnamen auf der Flasche.

Zusammenfassungstabelle:

| Merkmal | Standard-Keramikversiegelung | Premium-„Diamant“-Versiegelung |

|---|---|---|

| Hauptbestandteil | Siliziumdioxid (SiO2) | SiO2 + Siliziumkarbid (SiC)/Graphen |

| Härte & Haltbarkeit | Hoch (2-5 Jahre) | Sehr hoch (5-10 Jahre) |

| Kratzfestigkeit | Gut | Überragend |

| Kosten | Mittel | Premium |

| Am besten für | Alltagsfahrer, ausgewogenes Preis-Leistungs-Verhältnis | Showcars, maximaler Glanz & Härte |

Schützen Sie Ihre Investition mit der richtigen Versiegelung

Die Wahl des richtigen Lackschutzes ist entscheidend für den Werterhalt und das Aussehen Ihres Fahrzeugs. Egal, ob Sie ein Autoenthusiast sind, der Showroom-Glanz sucht, oder ein Alltagsfahrer, der dauerhaften Schutz wünscht, die fortschrittlichen Keramik- und Diamantversiegelungslösungen von KINTEK sind auf Ihre Bedürfnisse zugeschnitten. Unsere Hochleistungsversiegelungen bieten lang anhaltenden Schutz vor UV-Strahlen, Chemikalien und Umweltschadstoffen und sorgen dafür, dass Ihr Lack jahrelang makellos bleibt.

Bereit, den Schutz Ihres Fahrzeugs zu verbessern? Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie, wie die spezialisierten Versiegelungen von KINTEK überragenden Glanz, Haltbarkeit und Seelenfrieden für Ihr wertvolles Gut bieten können.

Visuelle Anleitung

Ähnliche Produkte

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Welche Rolle spielt ein HFCVD-Reaktor bei der Synthese von Bor-dotiertem Diamant? Expertenanleitung zur Diamantgasaktivierung

- Was ist der Zweck der anodischen Polarisation von BDD-Elektroden? Gewährleistung genauer und reproduzierbarer Forschungsergebnisse

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie hoch ist der CO2-Fußabdruck des Diamantenabbaus? Die wahren ökologischen und ethischen Kosten aufdecken

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen