Im Kern ist Sputtern ein hochkontrollierter Prozess zur Herstellung ultradünner Schichten auf einer Oberfläche. Es funktioniert, indem in einem Vakuum ein Plasma erzeugt wird, das verwendet wird, um ein Quellmaterial, das als Target bezeichnet wird, zu bombardieren. Diese energiereiche Kollision schlägt physikalisch Atome aus dem Target heraus, die dann zu einem nahegelegenen Objekt, dem Substrat, wandern und sich dort ablagern, wodurch eine makellose, gleichmäßige Beschichtung entsteht.

Sputtern ist im Grunde ein Verfahren der physikalischen Gasphasenabscheidung (PVD). Sein Wert liegt nicht nur im Auftragen einer Beschichtung, sondern in seiner Fähigkeit, außergewöhnlich hochwertige, dichte und gut haftende Dünnschichten aus einer Vielzahl von Materialien herzustellen, was es zu einem Eckpfeiler der modernen Hochtechnologiefertigung macht.

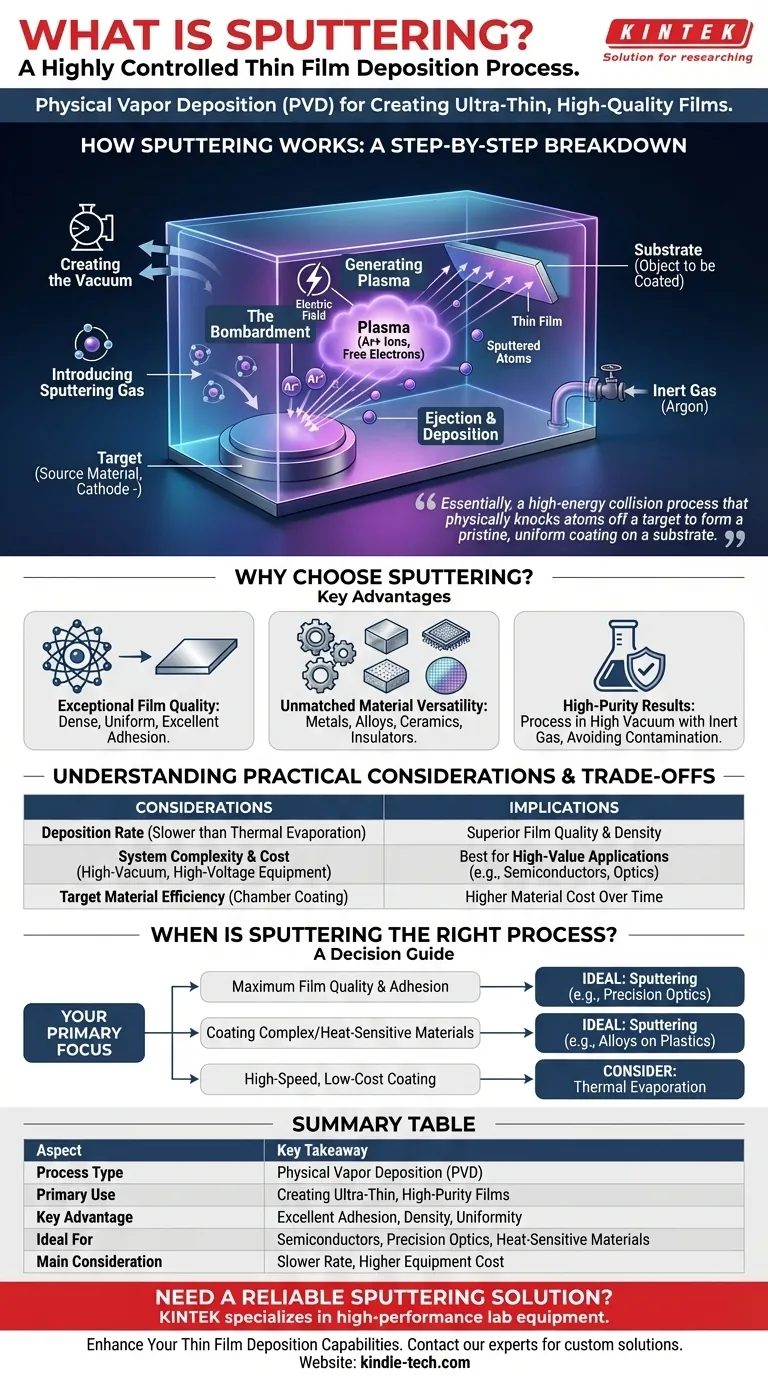

Wie Sputtern funktioniert: Eine schrittweise Aufschlüsselung

Der Sputterprozess findet in einer versiegelten Vakuumkammer statt und beruht auf einer Abfolge kontrollierter physikalischer Ereignisse. Jeder Schritt ist entscheidend für die Erzielung der gewünschten Schichtqualität.

Die wesentlichen Komponenten

Der Aufbau besteht aus einer Vakuumkammer, die das zu beschichtende Material (Substrat) und das Quellmaterial für die Schicht (Target) enthält. Außerdem wird ein Inertgas, meist Argon, benötigt.

Schritt 1: Erzeugung des Vakuums

Zuerst wird in der Kammer ein tiefes Vakuum erzeugt. Dadurch werden Luft und andere Verunreinigungen entfernt, die den Prozess stören oder sich in der Dünnschicht einschließen und deren Reinheit beeinträchtigen könnten.

Schritt 2: Einbringen des Sputtergases

Eine kleine, kontrollierte Menge eines Inertgases wie Argon wird in die Kammer eingeleitet. Dieses Gas ist chemisch nicht reaktiv, dient aber als Medium für den Beschuss.

Schritt 3: Erzeugung des Plasmas

In der Kammer wird eine hohe Spannung angelegt, wodurch ein starkes elektrisches Feld entsteht. Dieses Feld regt das Argongas an, indem es Elektronen von den Argonatomen trennt und so ein Plasma erzeugt – ein ionisiertes Gas, das aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Schritt 4: Der Beschuss

Das Target-Material erhält eine negative elektrische Ladung, wodurch es effektiv zur Kathode wird. Die positiv geladenen Argonionen im Plasma werden aggressiv auf dieses negativ geladene Target beschleunigt und kollidieren mit hoher Geschwindigkeit mit ihm.

Schritt 5: Ausstoß und Abscheidung

Die reine kinetische Energie dieses Ionenbeschusses löst einzelne Atome von der Oberfläche des Targets oder „sputtert“ sie ab. Diese ausgestoßenen Atome bewegen sich geradlinig durch das Vakuum und treffen auf das Substrat, wodurch sich allmählich eine dünne Schicht Schicht für Schicht aufbaut.

Warum Sputtern wählen?

Obwohl andere Abscheidungsmethoden existieren, wird Sputtern wegen seiner ausgeprägten Vorteile in Bezug auf Präzision, Qualität und Vielseitigkeit gewählt.

Außergewöhnliche Schichtqualität

Sputtern erzeugt Schichten, die unglaublich dicht, gleichmäßig und hervorragend auf dem Substrat haftend sind. Dies ist entscheidend bei Anwendungen wie Präzisionsoptik und Halbleiterfertigung, wo die Schichtleistung von größter Bedeutung ist.

Unübertroffene Materialvielfalt

Der Prozess ist rein physikalisch, nicht chemisch oder thermisch. Das bedeutet, dass er zur Abscheidung einer riesigen Bandbreite von Materialien verwendet werden kann, darunter Metalle, Legierungen, Keramiken und andere isolierende Verbindungen, auf praktisch jeder Art von Substrat.

Hochreine Ergebnisse

Da der Prozess unter Hochvakuum und unter Verwendung eines Inertgases stattfindet, sind die resultierenden Schichten extrem rein. Dies vermeidet die Kontamination, die bei chemischen oder wärmebasierten Abscheidungsmethoden auftreten kann.

Verständnis der praktischen Überlegungen

Obwohl Sputtern leistungsstark ist, handelt es sich um einen technischen Prozess mit spezifischen Kompromissen, die seine Anwendung beeinflussen.

Abscheidungsrate

Sputtern ist im Allgemeinen ein langsamerer Prozess im Vergleich zu anderen Methoden wie der thermischen Verdampfung. Der Kompromiss ist klar: Sie tauschen Geschwindigkeit gegen überlegene Schichtqualität und -dichte.

Systemkomplexität und Kosten

Die erforderliche Ausrüstung – einschließlich Hochvakuumpumpen, Hochspannungsnetzteilen und Prozessgassteuerungen – ist komplex und teuer. Dies macht es eher für hochwertige Anwendungen als für einfache Massenbeschichtungsaufgaben geeignet.

Target-Materialeffizienz

Der Prozess ist gerichtet, aber nicht perfekt. Ein Teil des gesputterten Target-Materials beschichtet unweigerlich die Innenwände der Kammer anstatt des Substrats, was die Materialausnutzungseffizienz im Laufe der Zeit beeinträchtigen kann.

Wann ist Sputtern der richtige Prozess?

Die Wahl der Abscheidungstechnik hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Schichtqualität und Haftung liegt: Sputtern ist die ideale Wahl für Anwendungen wie Halbleiterschichten oder Präzisionsoptikfilter, bei denen die Leistung nicht beeinträchtigt werden darf.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer oder wärmeempfindlicher Materialien liegt: Die Niedrigtemperatur- und nicht-chemische Natur des Sputterns macht es perfekt für die Abscheidung von Legierungen, Keramiken oder Beschichtungen auf empfindlichen Substraten wie Kunststoffen.

- Wenn Ihr Hauptaugenmerk auf schneller, kostengünstiger Beschichtung liegt: Für Anwendungen, bei denen Schichtdichte und Reinheit weniger kritisch sind, kann eine schnellere und einfachere Methode wie die thermische Verdampfung eine wirtschaftlichere Lösung sein.

Letztendlich ist Sputtern die definitive Wahl, wenn Sie präzise Kontrolle über die Herstellung von Hochleistungsdünnschichten auf atomarer Ebene benötigen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptanwendung | Herstellung ultradünner, hochreiner Schichten |

| Hauptvorteil | Ausgezeichnete Schichthaftung, Dichte und Gleichmäßigkeit |

| Ideal für | Halbleiter, Präzisionsoptik, Beschichtung wärmeempfindlicher Materialien |

| Hauptüberlegung | Langsamere Abscheidungsrate, höhere Ausrüstungskosten |

Benötigen Sie eine zuverlässige Sputterlösung für Ihr Labor?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputtersysteme, die auf Präzision und Zuverlässigkeit ausgelegt sind. Ob Sie Halbleiter der nächsten Generation entwickeln, fortschrittliche optische Beschichtungen erstellen oder mit empfindlichen Substraten arbeiten – unsere Expertise stellt sicher, dass Sie die überlegene Schichtqualität erreichen, die Ihre Forschung erfordert.

Lassen Sie uns Ihnen helfen, Ihre Dünnschichtabscheidungsfähigkeiten zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Sputterlösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Funkenplasmagesinterter Ofen SPS-Ofen

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

Andere fragen auch

- Was sind die Vorteile der Zentrifugalextraktion? Erzielen Sie Hochgeschwindigkeits- und hochreine Trennungen

- Was ist der Zweck der Verwendung eines Kühlwassersystems nach der Vorbehandlung von Weizenstroh? Optimierung der Zuckerausbeute und Sicherheit

- Wo wird RFA eingesetzt? Ein Leitfaden für Anwendungen der zerstörungsfreien Elementaranalyse

- Was ist der Zweck der Probenvorbereitung? Sicherstellung genauer & zuverlässiger Analyseergebnisse

- Was ist der Prozess des Wärmesinterns? Meistern Sie die Kunst der Pulver-zu-Feststoff-Umwandlung

- Wie ist der Temperaturbereich für das Glühen? Beherrschen Sie die materialspezifische Wärmebehandlung

- Was ist das Problem bei der Pyrolyse? Die wichtigsten Herausforderungen für die kommerzielle Rentabilität

- Welche Maschine wird zum Gießen verwendet? Der definitive Leitfaden für Druckgussmaschinen