Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Herstellungsprozess, der verwendet wird, um extrem dünne, hochreine Feststoffschichten aus einem gasförmigen Zustand auf einer Oberfläche aufzuwachsen. In der Halbleiterfertigung bedeutet dies, Materialien präzise auf einem Siliziumwafer zu schichten. Reaktivgasvorläufer werden in eine Vakuumkammer eingeführt, wo sie eine chemische Reaktion eingehen, sich zersetzen und an die Waferoberfläche binden, wodurch der integrierte Schaltkreis Schicht für Schicht aufgebaut wird.

Die chemische Gasphasenabscheidung ist nicht einfach eine Beschichtungstechnik; sie ist der grundlegende architektonische Prozess zum Aufbau eines Mikrochips. Sie verwendet kontrollierte chemische Reaktionen, um die wesentlichen isolierenden, halbleitenden und leitenden Schichten zu konstruieren, die alle modernen elektronischen Geräte definieren.

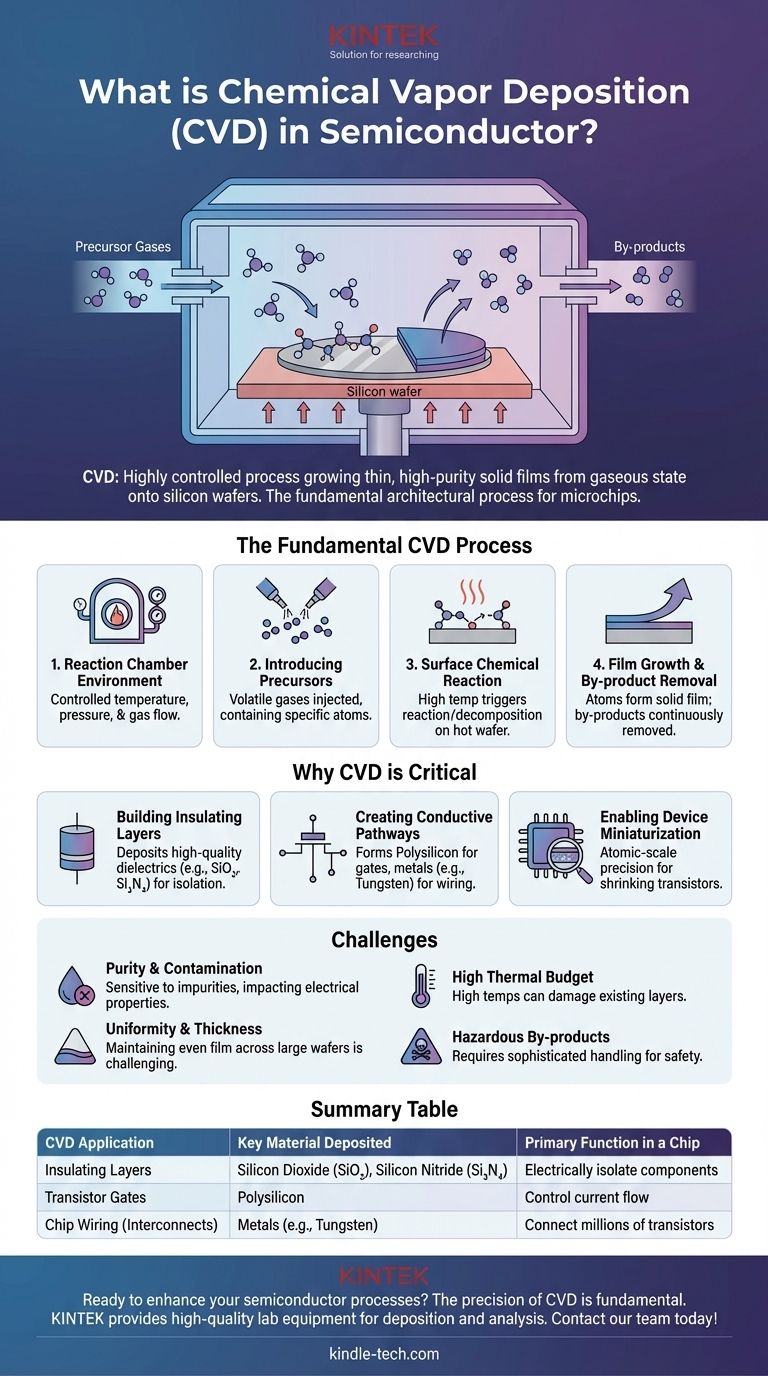

Der grundlegende CVD-Prozess: Vom Gas zum festen Film

Um die Bedeutung von CVD zu verstehen, müssen wir zunächst ihre Mechanik verstehen. Der Prozess wandelt gasförmige Bestandteile durch einige kritische Schritte in einen festen, funktionalen Teil eines Mikrochips um.

Die Umgebung der Reaktionskammer

Der gesamte Prozess findet in einer versiegelten Abscheidungskammer statt. Die Bedingungen in dieser Kammer, wie Temperatur, Druck und Gasfluss, werden mit extremer Präzision gesteuert. Das Substrat, typischerweise ein Siliziumwafer, wird hineingelegt und erhitzt.

Einführung der Präkursoren

Ein oder mehrere flüchtige Gase, bekannt als Präkursoren, werden in die Kammer injiziert. Diese Gase enthalten die spezifischen Atome, die für die gewünschte Schicht erforderlich sind – zum Beispiel werden zur Herstellung einer Siliziumdioxidschicht Präkursoren verwendet, die Silizium und Sauerstoff enthalten.

Die chemische Oberflächenreaktion

Die hohe Temperatur des Wafers liefert die Energie, die zum Auslösen einer chemischen Reaktion benötigt wird. Die Präkursor-Gase reagieren oder zersetzen sich direkt auf der heißen Waferoberfläche, brechen ihre chemischen Bindungen und scheiden das gewünschte feste Material ab.

Schichtwachstum und Entfernung von Nebenprodukten

Wenn sich die Atome auf der Oberfläche ablagern, bilden sie eine dünne, dichte und feste Schicht. Diese Schicht baut sich im Laufe der Zeit zu einer präzise kontrollierten Dicke auf. Unerwünschte gasförmige Nebenprodukte der Reaktion werden kontinuierlich durch ein Vakuumsystem aus der Kammer entfernt.

Warum CVD für die Halbleiterfertigung entscheidend ist

CVD ist eine der am weitesten verbreiteten Technologien in der Halbleiterindustrie, da sie die Kontrolle bietet, die zum Aufbau komplexer, mikroskopischer Strukturen erforderlich ist. Sie wird nicht nur für einen Zweck verwendet, sondern zur Erzeugung mehrerer verschiedener Arten von wesentlichen Schichten.

Aufbau der Isolierschichten

Mikroskopische Komponenten auf einem Chip müssen elektrisch voneinander isoliert werden, um Kurzschlüsse zu verhindern. CVD wird verwendet, um hochwertige isolierende (dielektrische) Schichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) für genau diesen Zweck abzuscheiden.

Erzeugung leitender und halbleitender Pfade

Der Prozess ist auch wesentlich für die Abscheidung von Polysilizium, einem Schlüsselmaterial, das zur Bildung des "Gates" eines Transistors verwendet wird, das diesen ein- und ausschaltet. Andere CVD-Varianten werden verwendet, um metallische Schichten wie Wolfram abzuscheiden, die als Verdrahtung dienen, die Millionen von Transistoren miteinander verbindet.

Ermöglichung der Geräte-Miniaturisierung

Die Stärke von CVD liegt in ihrer Präzision. Sie ermöglicht es Ingenieuren, Schichten abzuscheiden, die perfekt gleichmäßig und außergewöhnlich dünn sind, oft nur wenige Nanometer dick. Diese Kontrolle auf atomarer Ebene macht es möglich, die Größe von Transistoren kontinuierlich zu verkleinern und Geräte leistungsfähiger und kostengünstiger zu machen.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist CVD ein komplexer Prozess mit inhärenten technischen Herausforderungen, die sorgfältig gemanagt werden müssen.

Reinheit und Kontaminationskontrolle

Der gesamte Prozess ist extrem empfindlich gegenüber Verunreinigungen. Selbst Spuren unerwünschter Elemente in den Präkursor-Gasen oder der Kammer können die elektrischen Eigenschaften der Schicht ruinieren und den Mikrochip unbrauchbar machen.

Gleichmäßigkeit und Dickenkontrolle

Eine perfekt gleichmäßige Schichtdicke über einen gesamten 300-mm-Siliziumwafer zu erreichen, ist eine erhebliche Herausforderung. Ungleichmäßigkeiten können zu Leistungsschwankungen des Geräts über den Chip führen, was die Ausbeute und Zuverlässigkeit beeinträchtigt.

Hoher thermischer Haushalt

Viele CVD-Prozesse erfordern sehr hohe Temperaturen. Diese Hitze kann andere Schichten, die bereits auf dem Wafer hergestellt wurden, potenziell beschädigen oder verändern, was Ingenieure dazu zwingt, die Herstellungsschritte sorgfältig zu sequenzieren.

Umgang mit gefährlichen Nebenprodukten

Die chemischen Reaktionen bei CVD erzeugen oft flüchtige Nebenprodukte, die korrosiv, brennbar oder toxisch sein können. Diese Materialien erfordern ausgeklügelte Handhabungs- und Abluftsysteme, um Sicherheit und Umweltkonformität zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische gewählte CVD-Variante hängt vollständig vom gewünschten Material und seiner Rolle innerhalb des integrierten Schaltkreises ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Isolatoren liegt: Prozesse werden für die Abscheidung von Materialien wie Siliziumdioxid oder Siliziumnitrid mit hervorragenden dielektrischen Eigenschaften optimiert, um elektrische Leckagen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Bildung von Transistorgates liegt: Polysilizium-CVD wird verwendet, um die Gate-Strukturen zu erzeugen, die den Stromfluss mit extremer Präzision steuern.

- Wenn Ihr Hauptaugenmerk auf der Verdrahtung des Chips liegt: Metallische CVD-Prozesse werden eingesetzt, um winzige Gräben und Vias zu füllen und das komplexe Netzwerk von Verbindungen zu bilden, das alle Komponenten miteinander verbindet.

Letztendlich ist die Beherrschung der chemischen Gasphasenabscheidung grundlegend für die Herstellung der komplexen, mehrschichtigen Architektur jedes modernen Mikrochips.

Zusammenfassungstabelle:

| CVD-Anwendung | Abgeschiedenes Schlüsselmaterial | Primäre Funktion in einem Chip |

|---|---|---|

| Isolierschichten | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) | Elektrische Isolierung von Komponenten zur Vermeidung von Kurzschlüssen |

| Transistorgates | Polysilizium | Bildung der Gate-Struktur, die den Stromfluss in Transistoren steuert |

| Chip-Verdrahtung (Interconnects) | Metalle (z.B. Wolfram) | Erzeugung der leitenden Pfade, die Millionen von Transistoren verbinden |

Bereit, Ihre Halbleiter- oder Laborprozesse zu verbessern? Die Präzision und Kontrolle von CVD sind grundlegend für die fortschrittliche Fertigung. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien und bietet Ihnen die zuverlässigen Werkzeuge, die Sie für Abscheidung, Materialanalyse und mehr benötigen. Lassen Sie sich von unseren Experten helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird