Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Syntheseverfahren zur Herstellung hochreiner, hochleistungsfähiger fester Materialien. Bei diesem Verfahren wird ein Substrat oder Bauteil in eine Reaktionskammer gebracht und flüchtigen Vorläufergasen ausgesetzt. Beim Erhitzen reagieren oder zersetzen sich diese Gase auf der Oberfläche des Substrats und bilden eine feste Ablagerung, die eine Dünnschicht oder eine diskrete Nanostruktur wie ein Nanoröhrchen sein kann.

CVD ist nicht nur eine Beschichtungstechnik; es ist eine „Bottom-up“-Fertigungsmethode, die eine Kontrolle auf atomarer Ebene ermöglicht. Durch die präzise Steuerung von Vorläufergasen, Temperatur und Druck können Ingenieure komplexe Nanostrukturen wachsen lassen oder außergewöhnlich reine, hochleistungsfähige Schichten auf einer Oberfläche abscheiden.

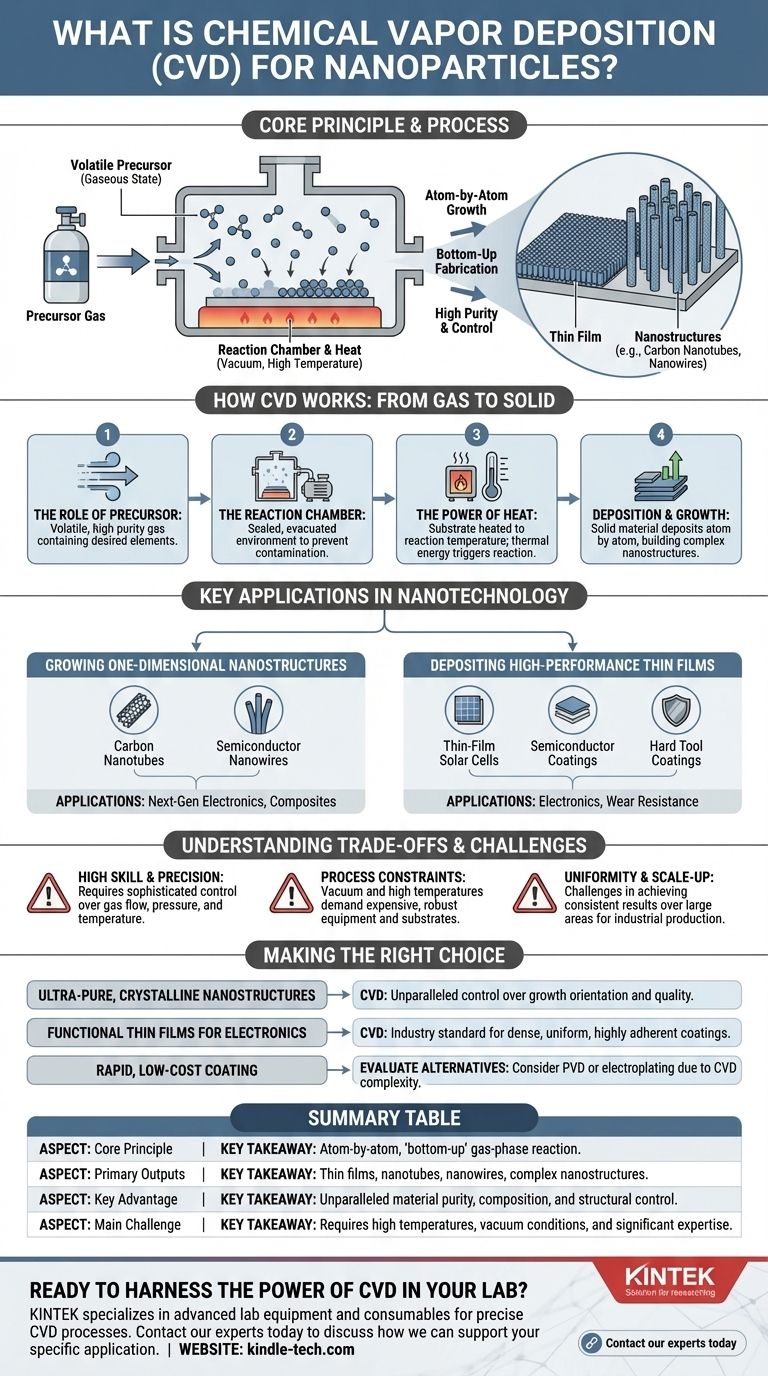

Wie CVD funktioniert: Vom Gas zur festen Nanostruktur

Das Verständnis des CVD-Prozesses bedeutet, eine kontrollierte chemische Reaktion zu verstehen. Der gesamte Prozess findet in einer geschlossenen Kammer statt, oft unter Vakuum, um Reinheit und Kontrolle zu gewährleisten.

Die Rolle des Präkursors

Ein flüchtiger Präkursor ist der Ausgangspunkt. Dies ist eine chemische Verbindung, die die Elemente enthält, die Sie abscheiden möchten, und die in einen gasförmigen Zustand umgewandelt wurde.

Die Wahl des Präkursors ist entscheidend, da sie die Zusammensetzung und Qualität des Endmaterials bestimmt.

Die Reaktionskammer

Das Substrat wird in eine Reaktionskammer gelegt, die dann typischerweise evakuiert wird, um ein Vakuum zu erzeugen. Dadurch werden unerwünschte Verunreinigungen entfernt, die die chemische Reaktion stören könnten.

Die Präkursor-Gase werden dann in diese kontrollierte Umgebung injiziert.

Die Kraft der Wärme

Das Substrat wird auf eine präzise Reaktionstemperatur erhitzt. Diese thermische Energie ist der Katalysator, der das Präkursor-Gas zwingt, entweder mit anderen Gasen zu reagieren oder sich zu zersetzen.

Dieser Abbau setzt die gewünschten Elemente frei, die nun bereit sind, sich an die erhitzte Oberfläche zu binden.

Abscheidung und Wachstum

Während sich das Präkursor-Gas zersetzt, wird das feste Material Atom für Atom auf dem Substrat abgeschieden.

Im Laufe der Zeit bildet dieser Prozess eine Schicht. Abhängig von den Bedingungen kann dies einen gleichmäßigen, dichten Dünnfilm bilden oder zu spezifischen Formen wie Nanodrähten oder Kohlenstoffnanoröhren heranwachsen.

Schlüsselanwendungen in der Nanotechnologie

CVD ist aufgrund seiner Präzision ein grundlegender Prozess in der Nanotechnologie. Es ermöglicht die Herstellung von Materialien mit Eigenschaften, die durch traditionelle Massenfertigung unmöglich zu erreichen sind.

Wachstum eindimensionaler Nanostrukturen

CVD ist häufig die bevorzugte Methode zum Wachstum von 1D-Nanostrukturen.

Es ist bekannt für die Herstellung hochwertiger Kohlenstoffnanoröhren und Halbleiter-Nanodrähte (z. B. Galliumnitrid, GaN), die kritische Komponenten in Elektronik und Verbundwerkstoffen der nächsten Generation sind.

Abscheidung hochleistungsfähiger Dünnschichten

Das Verfahren eignet sich hervorragend zum Abscheiden von Dünnschichten mit spezifischen Funktionen auf einer Vielzahl von Materialien, einschließlich Metallen, Keramiken und Glas.

Diese Anwendungen umfassen die Erzeugung der aktiven Schichten in Dünnschicht-Solarzellen, die Abscheidung isolierender oder leitfähiger Schichten auf Halbleitern und die Bildung außergewöhnlich harter Beschichtungen auf Schneidwerkzeugen, um Verschleiß und Korrosion zu verhindern.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist CVD keine universell einfache Lösung. Seine Präzision bringt eine Reihe von betrieblichen Anforderungen und Einschränkungen mit sich, die berücksichtigt werden müssen.

Bedarf an hoher Qualifikation und Präzision

CVD ist ein komplexer Prozess, der ein hohes Maß an Fachwissen erfordert. Die Steuerung des Gasflusses, des Drucks und der Temperaturgradienten erfordert ausgeklügelte Geräte und tiefgreifendes Prozesswissen, um wiederholbare Ergebnisse zu erzielen.

Prozessbeschränkungen: Vakuum und hohe Temperaturen

Die Notwendigkeit einer Vakuumumgebung und hoher Reaktionstemperaturen bedeutet, dass die Ausrüstung teuer und energieintensiv sein kann.

Darüber hinaus muss das Substratmaterial den hohen Temperaturen standhalten können, ohne sich zu zersetzen oder zu verziehen.

Gleichmäßigkeit und Skalierung

Eine perfekt gleichmäßige Beschichtung oder ein konsistentes Nanostrukturwachstum über eine große Oberfläche zu erzielen, kann eine erhebliche Herausforderung darstellen.

Die Skalierung eines erfolgreichen Labormaßstabsprozesses auf ein industrielles Produktionsniveau erfordert oft eine umfangreiche Prozessoptimierung.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl von CVD hängt vollständig von Ihren Materialanforderungen und Produktionsbeschränkungen ab. Sein Wert liegt in seiner Fähigkeit, hochreine Materialien mit struktureller Kontrolle herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, kristalliner Nanostrukturen (wie Nanodrähte oder Nanoröhren) liegt: CVD bietet eine unübertroffene Kontrolle über die Wachstumsrichtung und Materialqualität, was es zu einer überlegenen Wahl macht.

- Wenn Ihr Hauptaugenmerk auf der Anwendung einer funktionellen Dünnschicht für Elektronik oder Verschleißfestigkeit liegt: CVD ist eine Industriestandardmethode zur Herstellung der dichten, gleichmäßigen und stark haftenden Beschichtungen, die für hohe Leistung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Beschichtung einfacher Geometrien liegt: Möglicherweise müssen Sie CVD mit anderen Methoden wie der physikalischen Gasphasenabscheidung (PVD) oder der Galvanisierung vergleichen, da die Komplexität von CVD ein limitierender Faktor sein kann.

Letztendlich geht es beim Beherrschen von CVD darum, kontrollierte chemische Reaktionen zu nutzen, um Materialien Atom für Atom aufzubauen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Kernprinzip | Eine „Bottom-up“-Fertigungsmethode, die gasförmige chemische Reaktionen nutzt, um feste Materialien Atom für Atom abzuscheiden. |

| Primäre Ergebnisse | Dünnschichten, Kohlenstoffnanoröhren, Halbleiter-Nanodrähte und andere komplexe Nanostrukturen. |

| Hauptvorteil | Unübertroffene Kontrolle über Materialreinheit, Zusammensetzung und Struktur. |

| Hauptchallenge | Erfordert hohe Temperaturen, Vakuumbedingungen und erhebliches Fachwissen für konsistente Ergebnisse. |

Bereit, die Kraft von CVD in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für präzise chemische Gasphasenabscheidungsprozesse erforderlich sind. Ob Sie Kohlenstoffnanoröhren züchten oder hochleistungsfähige Dünnschichten abscheiden, unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen der Nanotechnologie-Forschung und -Entwicklung zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihnen helfen können, überragende Ergebnisse bei der Materialsynthese zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was sind Sputtertechniken? Ein Leitfaden zu Methoden der Dünnschichtabscheidung

- Wie funktioniert Sputtern? Ein Leitfaden zur Dünnschichtabscheidung für überlegene Oberflächentechnik

- Was sind die Merkmale und Vorteile der Niederdruck-Gasphasenabscheidung (LPCVD)? Ein Expertenratgeber zur Schichtgleichmäßigkeit

- Welche Rolle spielt Plasma beim Sputtern? Der Schlüssel zur Erzeugung ionischer Projektile für die Dünnschichtabscheidung

- Was ist die CVD-Methode der chemischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungsdünnschichten

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist der Druck bei der chemischen Gasphasenabscheidung? Ein Leitfaden zur Kontrolle der Filmqualität und -rate