Obwohl der Begriff manchmal falsch verwendet wird, ist die chemische Gasphasenabscheidung (CVD) nicht der Hauptprozess, der für moderne Schmuckbeschichtungen verwendet wird. Die Technologie, nach der Sie wahrscheinlich suchen, ist die physikalische Gasphasenabscheidung (PVD), ein Verfahren, bei dem eine dünne, haltbare und dekorative Metallschicht in einer Vak Uum-Umgebung auf ein Schmuckstück aufgetragen wird. Dieser Unterschied ist entscheidend, da PVD weitaus besser für die Temperatursensitivität und die Materialanforderungen der Schmuckindustrie geeignet ist.

Das Kernprinzip, das Sie verstehen müssen, ist dieses: Obwohl sich Ihre Frage auf CVD bezieht, ist die Technologie, die tatsächlich die haltbaren, farbenfrohen Beschichtungen auf modernem Schmuck erzeugt, die physikalische Gasphasenabscheidung (PVD). Der Unterschied besteht darin, dass PVD physikalische Methoden zur Verdampfung eines Beschichtungsmaterials verwendet, während CVD chemische Reaktionen nutzt – ein Prozess, der für fertigen Schmuck im Allgemeinen weniger geeignet ist.

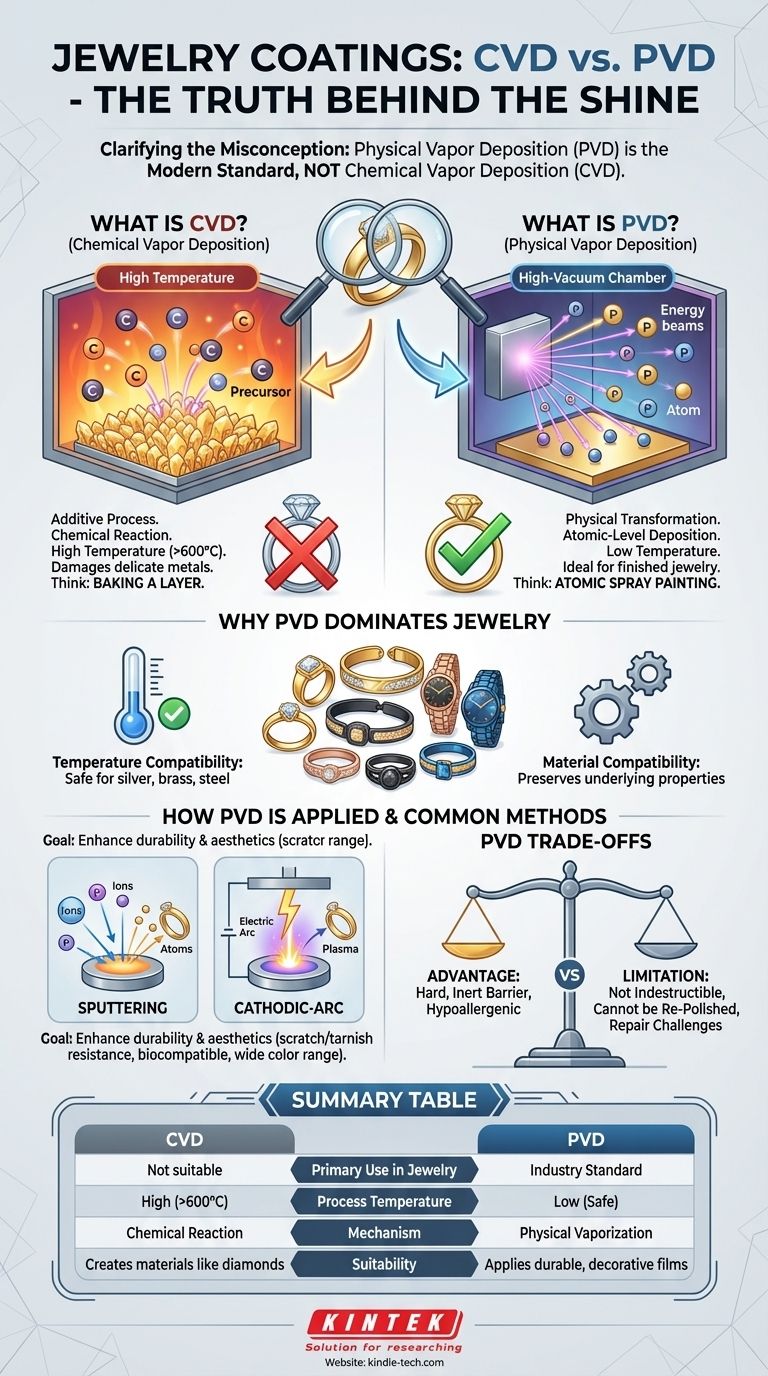

Der grundlegende Unterschied: CVD vs. PVD

Um zu verstehen, warum die Industrie auf PVD setzt, müssen wir zunächst den Unterschied zwischen diesen beiden leistungsstarken Beschichtungstechnologien klären. Sie erzielen ein ähnliches Ergebnis – einen dünnen Film –, jedoch durch völlig unterschiedliche Mechanismen.

Was ist chemische Gasphasenabscheidung (CVD)?

CVD ist ein additiver Prozess, bei dem ein Substrat (das zu beschichtende Objekt) einem oder mehreren flüchtigen chemischen Vorläufern ausgesetzt wird. In einer Hochtemperatur-Reaktionskammer reagieren oder zersetzen sich diese Gase auf der Oberfläche des Substrats, um die gewünschte feste Beschichtung zu erzeugen.

Stellen Sie es sich so vor, als würde eine Schicht auf eine Oberfläche gebacken. Die Hitze und die chemische Wechselwirkung erzeugen den neuen, festen Film. Dieses Verfahren ist hervorragend geeignet, um ultrareine Hochleistungsmaterialien wie synthetische Diamanten oder Halbleiterfilme herzustellen.

Was ist physikalische Gasphasenabscheidung (PVD)?

PVD hingegen beinhaltet die physikalische Umwandlung eines festen Beschichtungsmaterials in einen Dampf, der sich dann auf dem Substrat niederschlägt. Dies geschieht in einer Hochvakuumkammer, wodurch sichergestellt wird, dass sich der Dampf geradlinig auf das Zielobjekt zubewegt.

Stellen Sie sich dies als einen Sprühvorgang auf atomarer Ebene vor. Ein fester Block des Beschichtungsmaterials wird mit Energie beschossen, wodurch einzelne Atome oder Moleküle herausgeschlagen werden, die sich dann als dünne, gleichmäßige Schicht auf dem Schmuck ablagern.

Warum PVD im Schmuckbereich dominiert

Die Schmuckindustrie verwendet fast ausschließlich PVD aus zwei Hauptgründen: Temperatur und Materialverträglichkeit.

CVD-Verfahren erfordern oft sehr hohe Temperaturen (häufig >600°C), um die notwendigen chemischen Reaktionen auszulösen. Diese Temperaturen würden die meisten in der Schmuckherstellung verwendeten Metalle wie Sterlingsilber, Messing oder sogar Edelstahl beschädigen oder zerstören.

PVD hingegen kann bei viel niedrigeren Temperaturen durchgeführt werden. Dies macht es ideal für die Beschichtung fertiger, oft empfindlicher Schmuckstücke, ohne die Eigenschaften des darunter liegenden Metalls zu verändern.

Wie PVD in der Schmuckindustrie angewendet wird

Das Ziel bei der Verwendung von PVD für Schmuck ist es, sowohl seine Haltbarkeit als auch seine ästhetischen Möglichkeiten zu verbessern, weit über das hinaus, was traditionelle Metalle bieten können.

Das Ziel: Haltbarkeit und Ästhetik

Eine PVD-Beschichtung erzeugt, obwohl sie nur wenige Mikrometer dick ist, eine extrem harte und inerte Oberflächenbarriere. Diese Schicht erhöht den Widerstand gegen Kratzer, Abrieb und Anlaufen dramatisch.

Darüber hinaus ermöglicht PVD den Herstellern, eine breite Palette von Farben aufzutragen. Durch die Verwendung von Materialien wie Titannitrid oder Zirkoniumnitrid können sie Oberflächen erzeugen, die Gelbgold oder Roségold perfekt imitieren, oder moderne Farben wie Schwarz, Schokolade oder Blau auf einer haltbaren und kostengünstigen Basis wie Edelstahl erzeugen.

Gängige PVD-Methoden

Wie die Referenzen zeigen, werden zwei primäre PVD-Methoden für dekorative Beschichtungen verwendet:

- Sputtern (Kathodenzerstäubung): Bei diesem Verfahren wird das feste Beschichtungsmaterial (das „Target“) mit energiereichen Ionen beschossen, die Atome physisch von seiner Oberfläche abschlagen. Diese „gesputterten“ Atome wandern dann durch das Vakuum und lagern sich auf dem Schmuck ab.

- Kathodenlichtbogen (Arc-Verfahren): Diese Methode verwendet einen Hochstrom-Lichtbogen, um das Target-Material zu treffen, wodurch ein winziger, intensiv heißer Punkt entsteht. Dies verdampft das Material zu einem hochionisierten Plasma, das dann auf den Schmuck gelenkt wird, um eine außergewöhnlich dichte und gut haftende Beschichtung zu bilden.

Die Kompromisse von PVD-Beschichtungen verstehen

Obwohl PVD eine überlegene Technologie für diese Anwendung ist, ist es wichtig, sie mit einem klaren Verständnis ihrer Stärken und Grenzen anzugehen.

Der Vorteil: Eine harte, inerte Barriere

Der Hauptvorteil ist die Haltbarkeit. Eine PVD-Beschichtung ist wesentlich härter als die herkömmliche Galvanisierung. Sie ist außerdem biokompatibel und hypoallergen, da sie das Basismetall (das möglicherweise Nickel enthält) davon abhält, mit der Haut in Kontakt zu kommen.

Die Einschränkung: Es ist immer noch eine Beschichtung

PVD ist unglaublich widerstandsfähig, aber nicht unzerstörbar. Eine tiefe Kerbe oder ein Kratzer von einem scharfen, harten Gegenstand kann die Beschichtung durchdringen und das darunter liegende Basismetall freilegen.

Im Gegensatz zu massivem Goldschmuck kann ein PVD-beschichtetes Stück nicht neu poliert werden, um Kratzer zu entfernen, da dabei die farbige Beschichtung selbst entfernt würde.

Die Herausforderung: Reparatur und Größenänderung

Ebenso sind Standard-Schmuckreparaturen wie das Löten zur Größenänderung eines Rings bei einem PVD-beschichteten Artikel im Allgemeinen nicht möglich. Die Hitze des Juwelierbrenners würde die Beschichtung zerstören, und sie kann außerhalb einer spezialisierten Industrieanlage nicht einfach neu aufgetragen werden.

So bewerten Sie beschichteten Schmuck

Wenn Sie die Technologie hinter der Veredelung verstehen, können Sie eine fundierte Entscheidung treffen, die auf Ihren spezifischen Bedürfnissen basiert.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit für den täglichen Gebrauch liegt: Suchen Sie nach Schmuckstücken, bei denen ausdrücklich angegeben ist, dass sie eine PVD-Beschichtung verwenden, insbesondere auf einem starken Basismetall wie Edelstahl oder Titan.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine bestimmte moderne Farbe zu erzielen: PVD ist die überlegene Technologie, um satte, langlebige Farben wie Schwarz, Blau oder einen gleichmäßigen Roségoldton zu erzielen, der nicht anläuft.

- Wenn Ihr Hauptaugenmerk auf langfristigem Wert und Reparierbarkeit liegt: Wählen Sie massive Edelmetalle wie Gold oder Platin, da diese im Laufe ihres Lebens poliert, repariert und in der Größe angepasst werden können.

Indem Sie den Unterschied zwischen dem Verfahren und dem Versprechen kennen, können Sie Schmuck auswählen, der sowohl Ihren Erwartungen an Schönheit als auch an Leistung wirklich entspricht.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Hauptanwendung im Schmuckbereich | Nicht geeignet für fertigen Schmuck | Industriestandard für Beschichtungen |

| Prozesstemperatur | Hoch (>600°C) | Niedrig (schmuckverträglich) |

| Mechanismus | Chemische Reaktion & Zersetzung | Physikalische Verdampfung & Abscheidung |

| Eignung | Erzeugt Materialien (z. B. Diamanten) | Trägt haltbare, dekorative Filme auf |

Werten Sie Ihre Schmuckproduktion mit professionellen PVD-Lösungen von KINTEK auf!

Möchten Sie die Haltbarkeit, Farbvielfalt und Ästhetik Ihrer Schmuckstücke verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien, einschließlich hochmoderner PVD-Systeme, die auf die Schmuckindustrie zugeschnitten sind. Unsere Technologie gewährleistet eine harte, kratzfeste und anlaufgeschützte Beschichtung, die Ihre Produktqualität und Kundenzufriedenheit steigert.

Lassen Sie uns Ihnen helfen, konsistente, lebendige Oberflächen auf Metallen wie Edelstahl, Titan und mehr zu erzielen – und dabei die Integrität Ihrer empfindlichen Schmuckstücke zu wahren.

Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere PVD-Lösungen Ihre Schmucklinie verändern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten