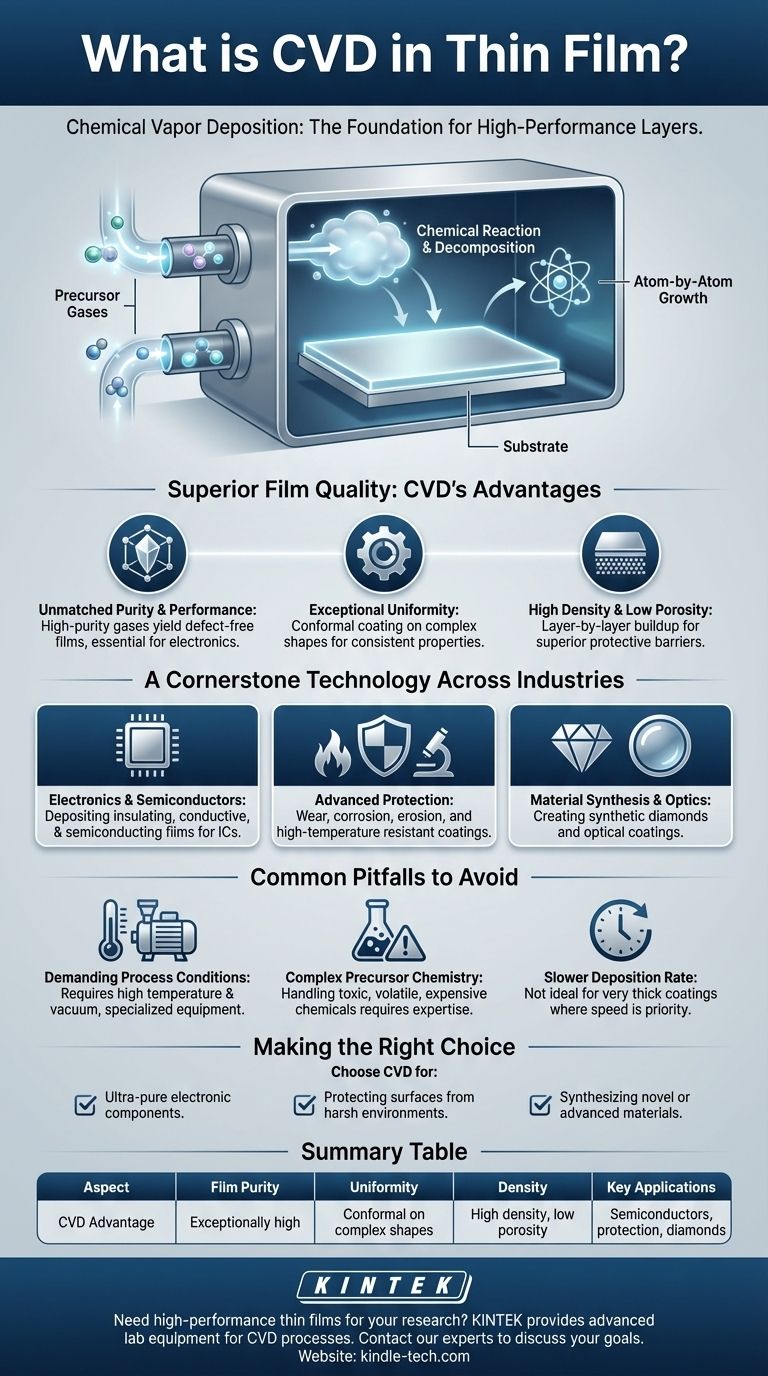

Im Kontext von Dünnschichten ist die chemische Gasphasenabscheidung (CVD) ein hochflexibler Herstellungsprozess, der zur Erzeugung außergewöhnlich reiner und leistungsstarker fester Schichten auf einem Substrat verwendet wird. Dabei werden Vorläufergase in eine Kammer eingeleitet, die dann auf der Oberfläche des zu beschichtenden Objekts reagieren oder zersetzt werden, wodurch die gewünschte Dünnschicht Atom für Atom aufgebaut wird. Dieses Verfahren ist grundlegend für die Herstellung von Materialien mit überlegener Qualität, Gleichmäßigkeit und geringer Porosität.

Die zentrale Erkenntnis ist, dass CVD nicht nur eine weitere Beschichtungstechnik ist; es ist ein grundlegender Prozess für die Materialentwicklung auf atomarer Ebene. Sein Wert liegt in der Fähigkeit, Schichten mit unübertroffener Reinheit und struktureller Integrität zu erzeugen, was sie für die anspruchsvollsten Anwendungen, von Mikrochips bis hin zu Schutzbeschichtungen, unverzichtbar macht.

Wie CVD eine überlegene Schichtqualität erreicht

Der einzigartige Ansatz von CVD, eine Schicht aus gasförmigen Vorläufern aufzubauen, ist die Quelle seiner Hauptvorteile. Der Prozess ermöglicht ein außergewöhnliches Maß an Kontrolle über die Eigenschaften des Endmaterials.

Unübertroffene Reinheit und Leistung

Die Vorläufer sind hochreine Gase, was sich direkt in einer hochreinen festen Schicht niederschlägt. Dies ist in Branchen wie der Halbleiterfertigung nicht verhandelbar, wo selbst Spurenverunreinigungen einen Mikrochip unbrauchbar machen können.

Außergewöhnliche Gleichmäßigkeit

Da die Schicht aus einer Dampfphase abgeschieden wird, kann sie komplexe Formen und Oberflächen konform beschichten. Dies gewährleistet, dass die resultierende Schicht über das gesamte Objekt hinweg eine konsistente Dicke und Eigenschaften aufweist, was für die Leistung entscheidend ist.

Hohe Dichte und geringe Porosität

Der CVD-Prozess baut Schichten Schicht für Schicht auf, was zu einem dichten, festen Material mit sehr wenigen Poren oder Defekten führt. Diese Eigenschaft ist der Grund, warum CVD-Beschichtungen so effektive Schutzbarrieren bilden.

Eine Schlüsseltechnologie in verschiedenen Branchen

Die durch CVD erzeugten hochwertigen Schichten sind in einer Vielzahl von Bereichen unerlässlich. Die Anwendungen sind vielfältig, aber alle sind durch den Bedarf an hoher Leistung und Zuverlässigkeit vereint.

In Elektronik und Halbleitern

CVD ist ein Arbeitspferd in der Halbleiterindustrie. Es wird zur Abscheidung der verschiedenen dünnen Schichten – isolierend, leitend und halbleitend – verwendet, die die komplexen Strukturen von integrierten Schaltkreisen und Mikroprozessoren bilden.

Für fortschrittlichen Schutz

Die dichte Beschaffenheit von CVD-Schichten macht sie ideal für die Erstellung von Schutzbarrieren. Sie werden verwendet, um Komponenten widerstandsfähig gegen Verschleiß, Korrosion, Erosion und hohe Temperaturen zu machen und so die Lebensdauer und Zuverlässigkeit kritischer Teile zu verlängern.

Bei der Material- und Optiksynthese

CVD ist leistungsstark genug, um völlig neue Materialien zu erzeugen. Die bekannteste Anwendung in diesem Bereich ist die Synthese von hochwertigen Diamanten für Industiewerkzeuge und sogar Schmuck. Es wird auch zur Herstellung von optischen Beschichtungen und gasdichten Barrierefilmen auf Glas und Kunststoff verwendet.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl präzise, birgt die Präzision von CVD inhärente Komplexitäten. Das Verständnis dieser ist der Schlüssel zur effektiven Nutzung der Technologie.

Anspruchsvolle Prozessbedingungen

CVD erfordert oft hohe Temperaturen und Vakuumzustände, um die notwendigen chemischen Reaktionen zu ermöglichen. Dies erfordert spezialisierte und oft kostspielige Ausrüstung sowie einen erheblichen Energieverbrauch.

Die Vorläuferchemie ist komplex

Die Auswahl und Handhabung der Vorläufergase sind entscheidend. Diese Chemikalien können giftig, flüchtig oder teuer sein, und die Steuerung der Reaktionschemie zur Erzielung der gewünschten Schichteigenschaften erfordert tiefgreifende Prozesskenntnisse.

Die Abscheiderate kann limitierend sein

Im Vergleich zu einigen physikalischen Abscheideverfahren kann CVD eine langsamere Abscheiderate aufweisen. Für Anwendungen, die sehr dicke Beschichtungen erfordern, bei denen die ultimative Reinheit nicht die Hauptsorge ist, können andere Verfahren wirtschaftlicher sein.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für CVD basiert auf der erforderlichen Leistung der endgültigen Dünnschicht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner elektronischer Komponenten liegt: CVD ist der Industriestandard für die Abscheidung der hochleistungsfähigen, fehlerfreien Dünnschichten, die für moderne Halbleiter erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Schutz von Oberflächen vor rauen Umgebungen liegt: CVD bietet dichte, nicht poröse Beschichtungen, die einen überlegenen und zuverlässigen Schutz gegen Korrosion, Verschleiß und hohe Temperaturen bieten.

- Wenn Ihr Hauptaugenmerk auf der Synthese neuartiger oder fortschrittlicher Materialien liegt: CVD bietet eine präzise Bottom-up-Methode zum Aufbau von Materialien wie synthetischen Diamanten und speziellen optischen Schichten.

Letztendlich ist die chemische Gasphasenabscheidung die definitive Wahl, wenn die Leistung, Reinheit und Integrität einer Dünnschicht für Ihren Erfolg von größter Bedeutung sind.

Zusammenfassungstabelle:

| Aspekt | CVD-Vorteil |

|---|---|

| Schichtreinheit | Außergewöhnlich hoch aufgrund reiner gasförmiger Vorläufer |

| Gleichmäßigkeit | Konforme Beschichtung komplexer Formen |

| Dichte | Hohe Dichte, geringe Porosität für überlegene Barrieren |

| Hauptanwendungen | Halbleiter, Schutzbeschichtungen, synthetische Diamanten |

Benötigen Sie eine Hochleistungsdünnschicht für Ihre Anwendung?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise chemische Gasphasenabscheidungsprozesse. Ob Sie Halbleiter der nächsten Generation entwickeln, verschleißfeste Schutzbeschichtungen erstellen oder fortschrittliche Materialien synthetisieren – unsere Lösungen liefern die Reinheit und Gleichmäßigkeit, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Technologie die Fähigkeiten Ihres Labors verbessern und Ihre materialwissenschaftlichen Ziele erreichen kann.

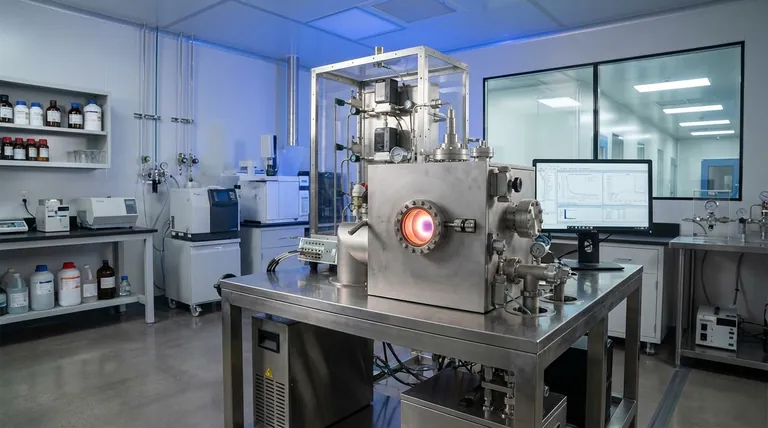

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist die chemische Abscheidungsmethode? Ein Leitfaden zur Herstellung von Hochleistungsdünnschichten

- Was ist Vakuumdünnschichtabscheidung? Der Schlüssel zur Entwicklung überlegener Materialoberflächen

- Welche Vorteile bieten CVD-Öfen für Wf/W-Verbundwerkstoffe? Erhaltung der Fasenduktilität und Grenzflächenintegrität

- Was ist die chemische Gasphasenabscheidung mit schwebendem Katalysator (Floating Catalyst Chemical Vapor Deposition)? Skalierbare Nanomaterialproduktion erschließen

- Was ist der Prozess der CVD-Graphenherstellung? Ein Schritt-für-Schritt-Leitfaden für Graphen im industriellen Maßstab

- Was sind die Anwendungen von Beschichtungen? Oberflächen für Leistung & Schutz transformieren

- Welche Arten von Kohlenstoffquellen werden für die CVD von Graphen verwendet? Optimieren Sie Ihre Synthese mit den richtigen Vorläufern

- Was ist Dünnschicht-Prozesstechnologie? Erschließen Sie neue Materialeigenschaften für Ihre Produkte