Die chemische Gasphasenabscheidung (CVD) ist eine Eckpfeilertechnik zur Herstellung von hochwertigen 2D-Materialien in großem Maßstab. Es handelt sich um einen Prozess, bei dem gasförmige Vorläufermaterialien in eine Reaktionskammer geleitet werden, wo sie auf einem erhitzten Substrat reagieren und zersetzen, um einen atomar dünnen, festen Film zu bilden. Diese Methode ermöglicht eine präzise, Atom-für-Atom-Kontrolle über das Wachstum der Materialien und ist daher ein leistungsfähiger und weit verbreiteter Ansatz zur Herstellung von Dünnschichten.

CVD schlägt die Brücke zwischen der Laborentdeckung und der industriellen Produktion von 2D-Materialien. Ihr grundlegender Vorteil liegt in der einzigartigen Fähigkeit, hochwertige, gleichmäßige Filme über große Flächen zu züchten, was eine entscheidende Voraussetzung für praktische Anwendungen ist.

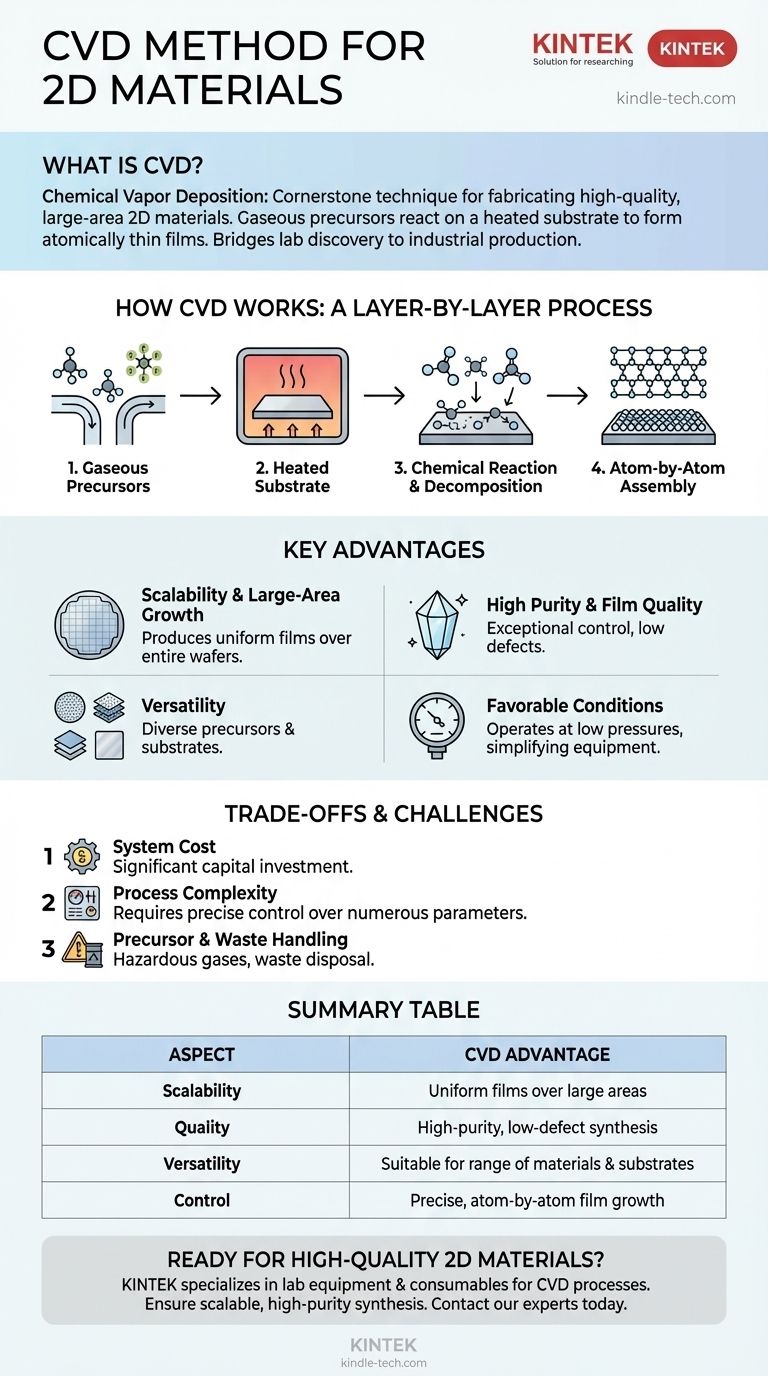

Wie CVD grundlegend funktioniert

Die Eleganz des CVD-Prozesses liegt in seiner Einfachheit. Er beinhaltet die Umwandlung von gasförmigen Chemikalien in einen Feststoff, Schicht für Schicht, auf einer Oberfläche.

Die gasförmigen Vorläufer

Der Prozess beginnt mit einem oder mehreren Vorläufergasen. Diese Gase enthalten die Atome, die für das endgültige 2D-Material erforderlich sind (z. B. Methan für den Kohlenstoff in Graphen oder Wolframhexafluorid und Schwefelwasserstoff für Wolframdisulfid).

Das erhitzte Substrat

Diese Gase werden in eine Reaktionskammer mit einem Substrat eingeleitet, das auf eine hohe Temperatur erhitzt wird. Dieses Substrat dient als Oberfläche, auf der sich das 2D-Material bildet.

Die chemische Reaktion

Die hohe Temperatur des Substrats liefert die Energie, die für die Auslösung einer chemischen Reaktion erforderlich ist. Die Vorläufergase zersetzen sich, und die gewünschten Atome lagern sich auf der Oberfläche des Substrats ab und bilden die atomar dünne Kristallstruktur des 2D-Materials.

Atom-für-Atom-Anordnung

Diese Abscheidung erfolgt in hochkontrollierter Weise, wodurch das 2D-Material effektiv Schicht für Schicht aufgebaut wird. Die nicht umgesetzten Gase und chemischen Nebenprodukte werden anschließend aus der Kammer abgeführt.

Die Hauptvorteile der CVD-Methode

CVD ist aufgrund mehrerer deutlicher Vorteile, die mit anderen Techniken nur schwer zu erreichen sind, zu einer dominanten Methode für die Synthese von 2D-Materialien geworden.

Skalierbarkeit und großflächiges Wachstum

Dies ist wohl der wichtigste Vorteil. CVD kann gleichmäßige, hochwertige 2D-Materialfilme über große Flächen (z. B. ganze Wafer) produzieren, was für die Herstellung elektronischer Bauteile unerlässlich ist.

Hohe Reinheit und Filmqualität

Da der Prozess hochreine Vorläufergase in einer kontrollierten Umgebung verwendet, bietet er eine außergewöhnliche Kontrolle über chemische Verunreinigungen. Dies führt zu Filmen mit sehr hoher Klarheit und weniger Defekten.

Vielseitigkeit bei Materialien und Substraten

Die Hochtemperaturnatur der Reaktion ermöglicht die Verwendung einer vielfältigen Palette von Vorläufermaterialien. Diese Flexibilität macht CVD für die Synthese einer breiten Palette von 2D-Materialien auf verschiedenen Substraten geeignet.

Günstige Betriebsbedingungen

Im Gegensatz zu einigen Synthesemethoden, die extrem hohe Drücke erfordern, arbeitet CVD typischerweise bei Drücken, die weit unter dem normalen atmosphärischen Druck liegen. Dies vereinfacht die technischen Anforderungen an die Ausrüstung.

Verständnis der Kompromisse und Herausforderungen

Obwohl die CVD-Methode leistungsstark ist, ist sie nicht ohne Komplexitäten und potenzielle Nachteile. Eine objektive Bewertung erfordert das Verständnis dieser Einschränkungen.

Systemkosten

Automatisierte CVD-Systeme in kommerzieller Qualität sind hochentwickelte Instrumente und können eine erhebliche Anfangsinvestition darstellen. Diese Kosten können für einige akademische Forschungsgruppen oder Start-ups ein Hindernis darstellen.

Prozesskomplexität

Um einen perfekt gleichmäßigen, einlagigen Film zu erzielen, ist eine präzise Kontrolle über zahlreiche Parameter erforderlich. Temperatur, Druck, Gasflussraten und Timing müssen sorgfältig verwaltet werden, um reproduzierbare, qualitativ hochwertige Ergebnisse zu erzielen.

Umgang mit Vorläufern und Abfall

CVD ist oft auf Vorläufergase angewiesen, die gefährlich oder teuer sein können. Der Prozess erzeugt auch Abfallmaterialien und Nebenprodukte, die sicher gehandhabt und entsorgt werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Synthesemethode hängt vollständig von Ihrem Endziel ab. CVD ist die optimale Wahl für spezifische, anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der großflächigen, gleichmäßigen Produktion liegt: CVD ist die führende Methode aufgrund ihrer nachgewiesenen Fähigkeit, konsistente Filme auf großen Substraten zu züchten, was sie ideal für industrielle Anwendungen macht.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Materialreinheit liegt: CVD bietet eine außergewöhnliche Kontrolle über die chemische Umgebung, sodass Sie Materialien mit minimalen Verunreinigungen und Defekten herstellen können.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung mit begrenztem Budget liegt: Ziehen Sie in Betracht, Open-Source-Designs für CVD-Systeme zu erkunden, da der Kauf von kommerziellen Einheiten zu kostspielig sein kann.

Letztendlich ist die Beherrschung des CVD-Prozesses unerlässlich, um 2D-Materialien vom Labor in die reale Anwendung zu bringen.

Zusammenfassungstabelle:

| Aspekt | CVD-Vorteil |

|---|---|

| Skalierbarkeit | Produziert gleichmäßige Filme über große Flächen (z. B. ganze Wafer) |

| Qualität | Ermöglicht die Synthese von hochreinen Materialien mit wenigen Defekten |

| Vielseitigkeit | Geeignet für eine breite Palette von 2D-Materialien und Substraten |

| Kontrolle | Bietet präzise Kontrolle über das Filmwachstum, Atom für Atom |

Bereit, hochwertige 2D-Materialien in Ihre Forschung oder Produktion zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die Sie für die erfolgreiche Implementierung von CVD-Prozessen benötigen. Unsere Expertise stellt sicher, dass Sie über die richtigen Werkzeuge für eine skalierbare Synthese in hoher Reinheit verfügen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und wie wir den Erfolg Ihres Projekts unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken