Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein "Bottom-up"-Herstellungsprozess, der zur Herstellung hochwertiger, großflächiger Graphenschichten verwendet wird. Dabei wird ein Metallsubstrat, wie z. B. eine Kupferfolie, in einem Ofen erhitzt und ein kohlenstoffhaltiges Gas, wie z. B. Methan, eingeleitet. Bei sehr hohen Temperaturen zerfällt dieses Gas, und die resultierenden Kohlenstoffatome ordnen sich zu einer einzelnen atomaren Graphenschicht auf der Oberfläche des Metalls an.

Das Kernkonzept der CVD besteht darin, eine heiße, gasförmige chemische Reaktion zu nutzen, um einen perfekten, kontinuierlichen Graphenfilm auf einer temporären metallischen Oberfläche "wachsen" zu lassen. Obwohl es die führende Methode für die industrielle Produktion ist, handelt es sich um einen komplexen Prozess, der einen heiklen Transferschritt erfordert, um das fertige Graphen an seinen endgültigen Bestimmungsort zu bringen.

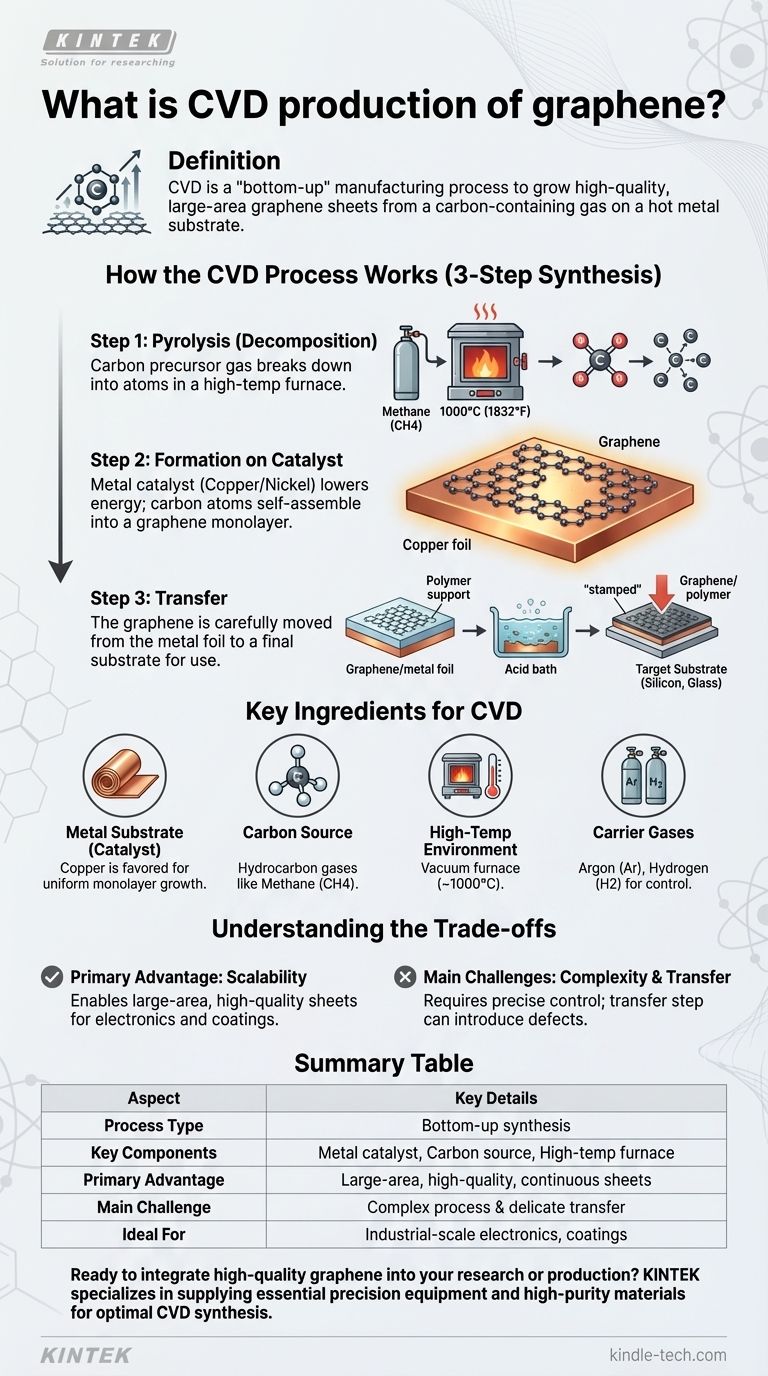

Wie der CVD-Prozess funktioniert: Eine schrittweise Synthese

Die Herstellung von Graphen mittels CVD ist im Grunde ein zweistufiger Prozess, der in einer kontrollierten Hochtemperaturumgebung abläuft.

Schritt 1: Zersetzung der Kohlenstoffquelle (Pyrolyse)

Der Prozess beginnt mit dem Einlegen eines Metallsubstrats, typischerweise einer dünnen Folie aus Kupfer (Cu) oder Nickel (Ni), in einen versiegelten Ofen.

Dieser Ofen wird auf extreme Temperaturen erhitzt, oft um 1000°C (1832°F). Anschließend wird ein kohlenstoffhaltiges Gas, bekannt als Präkursor, eingeleitet. Methan (CH4) ist eine sehr häufige Wahl.

Die intensive Hitze bewirkt, dass das Präkursor-Gas in einem Prozess namens Pyrolyse zerfällt, wobei die chemischen Bindungen aufgebrochen und einzelne Kohlenstoffatome in die Kammer freigesetzt werden.

Schritt 2: Graphenbildung auf dem Katalysator

Das Metallsubstrat ist nicht nur eine Oberfläche zum Wachsen; es fungiert als Katalysator. Es senkt die Energie, die erforderlich ist, damit sich die Kohlenstoffatome in Graphens charakteristisches hexagonales Gitter anordnen.

Diese frei schwebenden Kohlenstoffatome landen auf der heißen Metalloberfläche und ordnen sich Atom für Atom zu einer kontinuierlichen, ein Atom dicken Graphenschicht zusammen.

Prozessbedingungen wie Gasflussrate, Temperatur und Dauer werden präzise gesteuert, um die Qualität und Anzahl der gewachsenen Graphenschichten zu kontrollieren.

Schritt 3: Transfer auf das Endsubstrat

Ein entscheidender und oft übersehener Schritt ist, dass die Graphenschicht nun mit der Metallfolie verbunden ist, auf der sie gewachsen ist. Um in einer Anwendung wie einem Sensor oder Bildschirm verwendet zu werden, muss sie bewegt werden.

Dies beinhaltet das Beschichten des Graphens mit einer Polymer-Trägerschicht, das chemische Ätzen des darunter liegenden Metallkatalysators und dann das sorgfältige "Stempeln" des Graphenfilms auf ein Zielsubstrat wie Silizium, Glas oder Kunststoff.

Die Schlüsselzutaten für CVD-Graphen

Die erfolgreiche Herstellung von CVD-Graphen erfordert ein präzises Rezept aus vier wesentlichen Komponenten.

Das Metallsubstrat (Katalysator)

Kupfer und Nickel sind die gebräuchlichsten Katalysatoren. Kupfer wird besonders für das Wachstum großer, gleichmäßiger Monolayer (einschichtiger) Graphenschichten bevorzugt.

Die Kohlenstoffquelle

Dies ist das Ausgangsmaterial, das die Kohlenstoffatome liefert. Kohlenwasserstoffgase wie Methan, Ethan oder Acetylen sind Standard-Präkursoren.

Die Hochtemperaturumgebung

Ein vakuumversiegelter Rohrofen, der Temperaturen um 1000°C erreichen und aufrechterhalten kann, ist notwendig, um die chemische Reaktion anzutreiben.

Trägergase

Inerte Gase wie Argon (Ar) und Wasserstoff (H2) werden verwendet, um den Druck in der Kammer zu kontrollieren und die chemischen Reaktionen auf der Katalysatoroberfläche zu erleichtern.

Die Kompromisse verstehen

CVD ist eine leistungsstarke Technik, aber sie bringt deutliche Vorteile und Herausforderungen mit sich, die wichtig zu verstehen sind.

Der Hauptvorteil: Skalierbarkeit

CVD ist effektiv die einzige Methode, die in der Lage ist, großflächige, hochwertige Graphenschichten im industriellen Maßstab herzustellen. Dies macht sie unerlässlich für Anwendungen in der Elektronik, transparenten leitfähigen Filmen und fortschrittlichen Beschichtungen.

Die Herausforderung: Prozesskomplexität

Der Prozess ist heikel. Er erfordert eine präzise und stabile Kontrolle von Temperatur, Druck und Gasflussraten. Jede Schwankung kann Defekte im Graphengitter verursachen und seine außergewöhnlichen Eigenschaften beeinträchtigen.

Die Herausforderung: Der Transferschritt

Das Übertragen des ultradünnen Graphenfilms von der Metallfolie auf ein Endsubstrat ist eine große technische Hürde. Dieser Transferprozess kann Falten, Risse und Verunreinigungen verursachen, die die Leistung des Endgeräts beeinträchtigen können.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Graphenproduktionsmethode hängt vollständig vom beabsichtigten Anwendungsfall ab.

- Wenn Ihr Hauptaugenmerk auf großflächiger Elektronik oder der Herstellung gleichmäßiger Filme liegt: CVD ist die definitive und führende Industriemethode zur Herstellung der notwendigen großen, kontinuierlichen Schichten.

- Wenn Ihr Hauptaugenmerk auf F&E, kleinen Tests oder der Herstellung von Verbundwerkstoffen liegt: Andere Methoden, wie die Flüssigphasen-Exfoliation von Graphit, können wesentlich einfacher und kostengünstiger sein, wenn Sie nur kleine Graphenflocken oder ein Pulver benötigen.

Letztendlich ist CVD die entscheidende Technologie, die den Übergang von Graphen von einem Labormarvel zu einem realen Industriematerial ermöglicht.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozesstyp | Bottom-up-Synthese |

| Schlüsselkomponenten | Metallkatalysator (z.B. Kupfer), Kohlenstoffquelle (z.B. Methan), Hochtemperaturofen (~1000°C) |

| Hauptvorteil | Produziert großflächige, hochwertige, kontinuierliche Graphenschichten |

| Hauptherausforderung | Komplexer Prozess, der präzise Kontrolle und einen heiklen Transferschritt erfordert |

| Ideal für | Industrielle Anwendungen wie Elektronik, transparente leitfähige Filme und Beschichtungen |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktion zu integrieren?

Der komplexe CVD-Prozess erfordert Präzisionsgeräte und zuverlässige Verbrauchsmaterialien, um optimale Ergebnisse zu erzielen. KINTEK ist spezialisiert auf die Lieferung der wesentlichen Laborausrüstung und hochreiner Materialien – von Rohröfen bis hin zu Metallsubstraten und Gasen –, die Forscher und Hersteller befähigen, ihre Graphensynthese zu perfektionieren.

Lassen Sie KINTEK Ihr vertrauenswürdiger Partner in der Entwicklung fortschrittlicher Materialien sein. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Grapheninnovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion