Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Herstellungsprozess, der zur Erzeugung von festen Hochleistungsdünnschichten und Beschichtungen verwendet wird. Dabei wird ein flüchtiges Vorläufergas in eine Kammer geleitet, die ein Substrat (das zu beschichtende Objekt) enthält. An der Oberfläche des Substrats wird eine chemische Reaktion ausgelöst, die dazu führt, dass sich eine dünne Schicht aus festem Material abscheidet oder darauf „wächst“, während gasförmige Nebenprodukte entfernt werden.

Die chemische Gasphasenabscheidung ist nicht nur eine Beschichtungstechnik; sie ist eine Methode zum Aufbau fester Materialien von der molekularen Ebene aufwärts. Diese Kontrolle auf atomarer Ebene ermöglicht die Herstellung von außergewöhnlich reinen, gleichmäßigen und hochleistungsfähigen Schichten, die für die fortschrittliche Technologie unerlässlich sind.

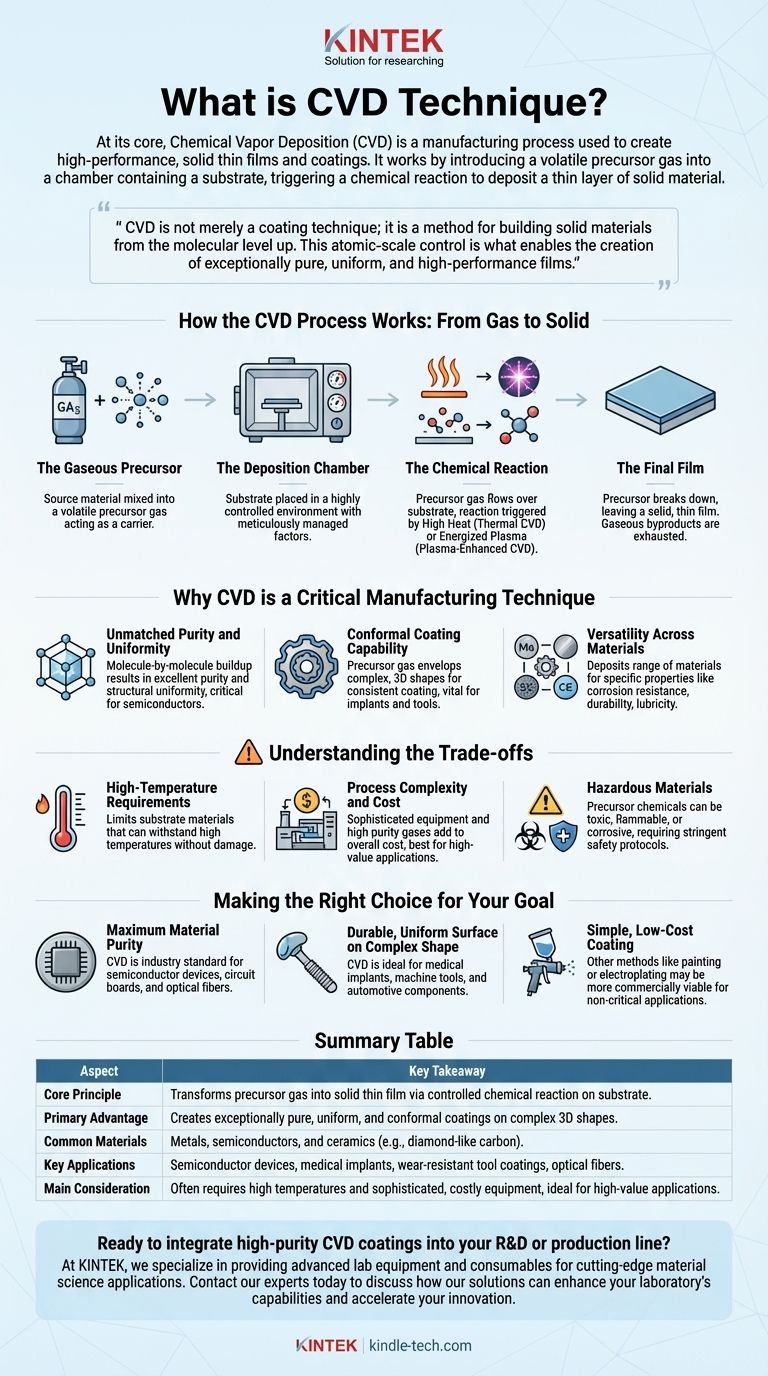

Wie der CVD-Prozess funktioniert: Von Gas zu Feststoff

CVD zu verstehen bedeutet, eine sorgfältig kontrollierte chemische Reaktion zu verstehen, die ein Gas in eine präzise feste Schicht umwandelt. Der Prozess lässt sich in einige Schlüsselphasen unterteilen.

Der gasförmige Vorläufer

Der Prozess beginnt mit dem Ausgangsmaterial, das in ein flüchtiges Vorläufergas gemischt wird. Dieses Gas dient als Träger und ermöglicht den effizienten Transport des gewünschten Materials in eine Reaktionskammer.

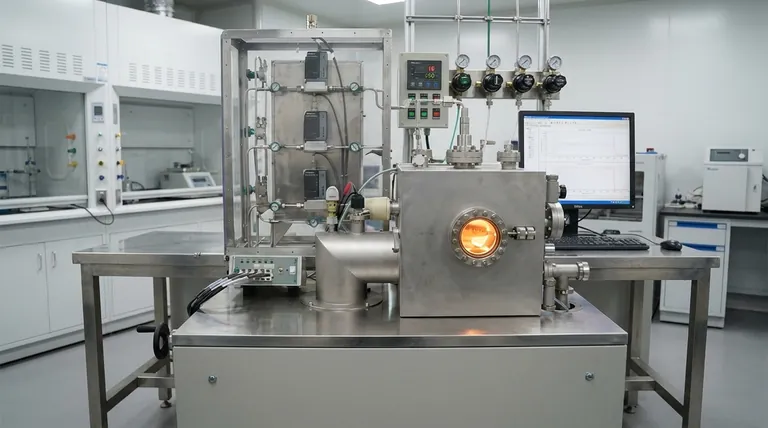

Die Abscheidungskammer

In der Kammer wird das zu beschichtende Objekt, bekannt als Substrat, in einer hochkontrollierten Umgebung platziert. Faktoren wie Temperatur, Druck und Gasfluss werden akribisch verwaltet.

Die chemische Reaktion

Das Vorläufergas strömt über das Substrat, wo eine Reaktion ausgelöst wird. Dies kann durch hohe Hitze (thermische CVD) oder ein angeregtes Plasma (plasmaunterstützte CVD) ausgelöst werden, wodurch sich der Vorläufer zersetzt.

Die fertige Schicht

Wenn sich der Vorläufer zersetzt, hinterlässt er eine feste Dünnschicht des Ausgangsmaterials, die an der Oberfläche des Substrats haftet. Die verbleibenden gasförmigen Nebenprodukte werden dann aus der Kammer abgeführt, wodurch eine außergewöhnlich reine und gleichmäßige Schicht zurückbleibt.

Warum CVD eine kritische Fertigungstechnik ist

CVD wird in der fortschrittlichen Fertigung geschätzt, da die Ergebnisse Eigenschaften aufweisen, die mit anderen Methoden nur schwer zu erzielen sind. Ihr Nutzen ergibt sich aus einigen Kernvorteilen.

Unübertroffene Reinheit und Gleichmäßigkeit

Da die Schicht Molekül für Molekül aus einer reinen Gasquelle aufgebaut wird, weist die resultierende Schicht eine ausgezeichnete Reinheit und strukturelle Gleichmäßigkeit auf. Dies ist entscheidend für Anwendungen wie Halbleiter, bei denen selbst mikroskopische Fehler zum Ausfall des Geräts führen können.

Konforme Beschichtungsfähigkeit

CVD ist kein Sichtlinienprozess wie das Sprühen. Das Vorläufergas kann komplexe, dreidimensionale Formen umhüllen und sorgt so für eine gleichmäßige und durchgehende Beschichtung auf allen freiliegenden Oberflächen. Dies ist wichtig für Teile wie medizinische Implantate und Werkzeugmaschinen.

Vielseitigkeit über Materialien hinweg

Die Technik ist bemerkenswert vielseitig. Sie kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter Metalle, Halbleiter und Keramiken, was die Herstellung von Materialien mit spezifischen Eigenschaften wie Korrosionsbeständigkeit, Haltbarkeit oder Schmierfähigkeit ermöglicht.

Die Abwägungen verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Seine Präzision und Qualität gehen mit spezifischen betrieblichen Überlegungen einher.

Hohe Temperaturanforderungen

Viele traditionelle CVD-Prozesse erfordern sehr hohe Temperaturen, um die chemische Reaktion auszulösen. Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, ohne durch die Hitze beschädigt oder verformt zu werden.

Prozesskomplexität und Kosten

CVD-Anlagen sind anspruchsvoll und können in der Anschaffung und im Betrieb teuer sein. Darüber hinaus erhöhen die für den Prozess erforderlichen hochreinen Vorläufergase die Gesamtkosten, weshalb sie sich am besten für hochwertige Anwendungen eignet.

Gefährliche Materialien

Die in der CVD verwendeten Vorläuferchemikalien können giftig, entzündlich oder korrosiv sein. Dies erfordert strenge Sicherheitsprotokolle und spezielle Handhabungsinfrastrukturen, was zur Komplexität und den Kosten des Betriebs beiträgt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von CVD hängt vollständig davon ab, ob seine einzigartigen Stärken mit Ihrem endgültigen Ziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit für elektronische oder optische Leistung liegt: CVD ist der Industriestandard für die Herstellung von Halbleiterbauelementen, Leiterplatten und Glasfasern.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer haltbaren, schützenden und gleichmäßigen Oberfläche auf einer komplexen Form liegt: CVD ist ideal für die Beschichtung von medizinischen Implantaten, Werkzeugmaschinen und Automobilkomponenten zum Schutz vor Verschleiß und Korrosion.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer einfachen, kostengünstigen Beschichtung für eine nicht kritische Anwendung liegt: Andere Methoden, wie Lackieren oder Galvanisieren, können für die hochpräzise CVD-Prozess kommerziell tragfähiger sein.

Letztendlich bietet CVD eine leistungsstarke Methode zur Konstruktion von Materialien von Grund auf, was die Herstellung von Komponenten ermöglicht, die sonst nicht herstellbar wären.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Grundprinzip | Wandelt ein Vorläufergas durch eine kontrollierte chemische Reaktion auf einer Substratoberfläche in eine feste Dünnschicht um. |

| Hauptvorteil | Erzeugt außergewöhnlich reine, gleichmäßige und konforme Beschichtungen auf komplexen 3D-Formen. |

| Häufige Materialien | Metalle, Halbleiter (z. B. Silizium) und Keramiken (z. B. diamantähnlicher Kohlenstoff). |

| Wichtige Anwendungen | Halbleiterbauelemente, medizinische Implantate, verschleißfeste Werkzeugbeschichtungen, Glasfasern. |

| Wichtigste Überlegung | Erfordert oft hohe Temperaturen und anspruchsvolle, kostspielige Anlagen, weshalb es sich am besten für hochwertige Anwendungen eignet. |

Bereit, hochreine CVD-Beschichtungen in Ihre F&E oder Produktionslinie zu integrieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für modernste materialwissenschaftliche Anwendungen. Ob Sie Halbleiter der nächsten Generation entwickeln oder langlebige Beschichtungen für medizinische Geräte benötigen, unser Fachwissen kann Ihnen helfen, die Materialreinheit und Leistung zu erreichen, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung