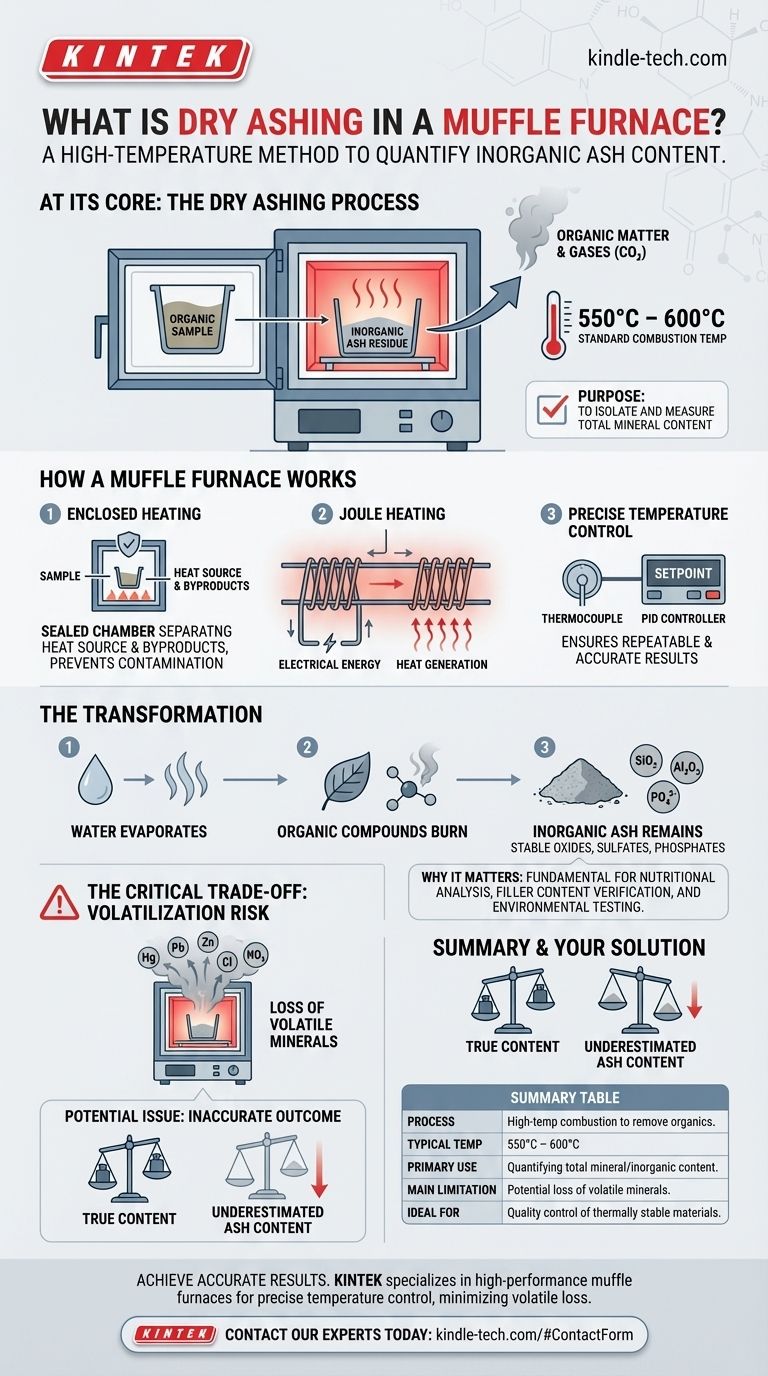

Im Kern ist die Trockenaschebestimmung eine Hochtemperaturverbrennungsmethode, die verwendet wird, um sämtliche organische Substanz aus einer Probe zu entfernen, sodass nur der anorganische, nicht brennbare Rückstand, die sogenannte Asche, zurückbleibt. Dieser Prozess wird in einem Muffelofen durchgeführt, einem Spezialofen, der die erforderlichen sehr hohen Temperaturen, typischerweise zwischen 550 °C und 600 °C, erreichen und halten kann, um eine vollständige Verbrennung zu gewährleisten.

Die Trockenaschebestimmung ist die Standardtechnik zur Quantifizierung des gesamten Mineralgehalts (anorganische Stoffe) einer Probe. Ihre Genauigkeit hängt jedoch von einem kritischen Kompromiss ab: Die für die Verbrennung notwendigen hohen Temperaturen können auch zum Verlust bestimmter flüchtiger Minerale führen, was die Ergebnisse verfälschen kann.

Wie ein Muffelofen funktioniert

Ein Muffelofen ist nicht einfach nur ein Hochtemperaturofen; sein Aufbau ist entscheidend für eine saubere und kontrollierte Analyse.

Das Prinzip der geschlossenen Erhitzung

Der Begriff „Muffel“ bezieht sich auf die Bauweise des Ofens, die die erhitzte Probe von den Nebenprodukten der Wärmequelle trennt. Bei modernen Elektroöfen bedeutet dies, dass die Probe in einer feuerfesten Kammer liegt, die von außen durch elektrische Heizelemente erwärmt wird.

Diese Trennung verhindert jegliche Kontamination und stellt sicher, dass die einzige chemische Reaktion die Verbrennung der Probe selbst ist.

Erreichen und Steuern hoher Temperaturen

Ein Muffelofen wandelt elektrische Energie durch Joule-Erwärmung in Wärme um, wobei Strom durch hochohmige Heizelemente geleitet wird.

Diese Elemente, oft aus Materialien wie Nichrom gefertigt, erwärmen die Kammer durch Strahlung und Konvektion. Ein Thermoelement misst die Innentemperatur, die durch einen PID-Regler geregelt wird, um einen präzisen Sollwert aufrechtzuerhalten. Diese Kontrolle ist für wiederholbare und genaue Aschenbestimmungsverfahren unerlässlich.

Der Zweck der Trockenaschebestimmung

Das Ziel dieses Prozesses ist die Isolierung und Quantifizierung der nicht-organischen Bestandteile einer Substanz.

Der Transformationsprozess

Wenn eine Probe im Ofen erhitzt wird, verdampft zuerst jegliches Wasser. Mit steigender Temperatur verbrennen alle organischen Verbindungen (die Kohlenstoff enthalten) und reagieren mit dem Sauerstoff in der Luft zu Gasen wie Kohlendioxid.

Das verbleibende Material ist die Asche, die aus stabilen anorganischen Verbindungen wie Oxiden, Sulfaten und Phosphaten besteht. Das Gewicht dieser Asche im Verhältnis zum ursprünglichen Probenge wicht ergibt den gesamten Aschegehalt.

Warum der Aschegehalt wichtig ist

Die Messung des Aschegehalts ist ein grundlegendes Verfahren zur Qualitätskontrolle und Analyse in vielen Bereichen. Sie dient als direkter Maßstab für den gesamten Mineralgehalt einer Probe.

Dies ist entscheidend für die Nährwertanalyse von Lebensmitteln, die Überprüfung des Füllstoffgehalts in Polymeren und Kautschuken sowie für geologische oder Umweltprüfungen.

Die wichtigste Einschränkung verstehen

Obwohl die Trockenaschebestimmung effektiv ist, ist sie nicht für alle Szenarien die perfekte Methode. Ihr größter Nachteil ist eine direkte Folge der verwendeten hohen Temperaturen.

Das Risiko der Flüchtigkeit (Volatilisierung)

Die bedeutendste Einschränkung der Trockenaschebestimmung ist das Potenzial für den Verlust flüchtiger Minerale.

Elemente wie Quecksilber, Blei und Zink sowie bestimmte Mineralsalze wie Chloride und Nitrate können bei den hohen Temperaturen im Ofen (550–900 °C) verdampfen. Wenn diese Minerale flüchtig werden, gehen sie zusammen mit der verbrannten organischen Substanz verloren.

Dies führt zu einem ungenauen Ergebnis, insbesondere zu einer Unterschätzung des tatsächlichen Gesamtmineralgehalts der Probe. Das endgültige Aschegewicht wird niedriger sein, als es sein sollte, weil diese Elemente entwichen sind.

Die richtige Wahl für Ihr Ziel treffen

Die Eignung der Trockenaschebestimmung hängt vollständig von Ihrem Material und Ihren analytischen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf einer allgemeinen Qualitätsprüfung thermisch stabiler Materialien (wie Polymere oder Gummi) liegt: Die Trockenaschebestimmung ist eine zuverlässige, effiziente und unkomplizierte Methode zur Bestimmung des gesamten anorganischen Füllstoffgehalts.

- Wenn Ihr Hauptaugenmerk auf der präzisen Elementaranalyse liegt, insbesondere bei Proben mit potenziell flüchtigen Mineralien (häufig in der Lebensmittel- oder Umweltanalytik): Sie müssen den möglichen Verlust dieser Elemente berücksichtigen und verstehen, dass die Trockenaschebestimmung möglicherweise kein vollständiges Mineralprofil liefert.

Letztendlich ist das Verständnis der Prinzipien und inhärenten Einschränkungen der Trockenaschebestimmung der erste Schritt zu genauen und aussagekräftigen Analyseergebnissen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Hochtemperaturverbrennung zur Entfernung organischer Stoffe, wobei anorganische Asche zurückbleibt. |

| Typische Temperatur | 550 °C bis 600 °C. |

| Hauptanwendung | Quantifizierung des gesamten Mineral-/Anorganikgehalts einer Probe. |

| Haupteinschränkung | Potenzieller Verlust flüchtiger Minerale (z. B. Blei, Zink), was zu einer Unterschätzung führt. |

| Ideal für | Qualitätskontrolle thermisch stabiler Materialien wie Polymere und Gummi. |

Erzielen Sie genaue und zuverlässige Ergebnisse in Ihrem Labor.

Die Trockenaschebestimmung ist eine grundlegende Technik, aber ihr Erfolg hängt von der Verwendung der richtigen Ausrüstung ab. KINTEK ist spezialisiert auf Hochleistungs-Muffelöfen und Laborverbrauchsmaterialien, die für präzise Temperaturkontrolle und wiederholbare Analysen entwickelt wurden, um Ihnen zu helfen, die Fallstricke des Verlusts flüchtiger Minerale zu vermeiden.

Ob Sie in der Lebensmittelwissenschaft, Materialprüfung oder Umweltanalytik tätig sind, unsere Lösungen sind auf Ihre spezifischen Bedürfnisse zugeschnitten. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Anwendung zu finden und die Integrität Ihrer Daten zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Aus welchem Material besteht das Innere des Muffelofens? Entdecken Sie den feuerfesten Kern für Hochtemperaturpräzision

- Was ist der Prozess eines Muffelofens? Von der Elektrizität zur präzisen Hochtemperaturregelung

- Was ist das Prinzip und das Verfahren eines Muffelofens? Sichere, kontaminationsfreie Hochtemperaturprozesse meistern

- Was sind die Vorsichtsmaßnahmen für den Ofen? Wesentliche Sicherheitsschritte zum Schutz von Bedienern und Geräten

- Welche Sicherheitsvorkehrungen sind für Muffelöfen zu treffen? Ein vollständiger Leitfaden für den sicheren Hochtemperaturbetrieb