In der Materialwissenschaft und Fertigung beziehen sich Brennen und Sintern auf exakt denselben Prozess. Es handelt sich um eine Wärmebehandlung, die hohe Hitze – unterhalb des Schmelzpunkts des Materials – nutzt, um eine Ansammlung einzelner Pulverpartikel zu einer festen, zusammenhängenden Masse zu verbinden. Diese Umwandlung wird durch ein Phänomen namens atomare Diffusion angetrieben, bei dem Atome über die Grenzen der Partikel wandern und sie auf mikroskopischer Ebene effektiv miteinander verschweißen.

Die Kernbotschaft ist, dass Brennen oder Sintern nicht Schmelzen bedeutet. Es ist ein präziser thermischer Prozess, der die Bewegung von Atomen nutzt, um ein zerbrechliches, verdichtetes Pulverteil in eine dichte, starke und konstruierte Komponente umzuwandeln, indem die Zwischenräume zwischen den Partikeln beseitigt werden.

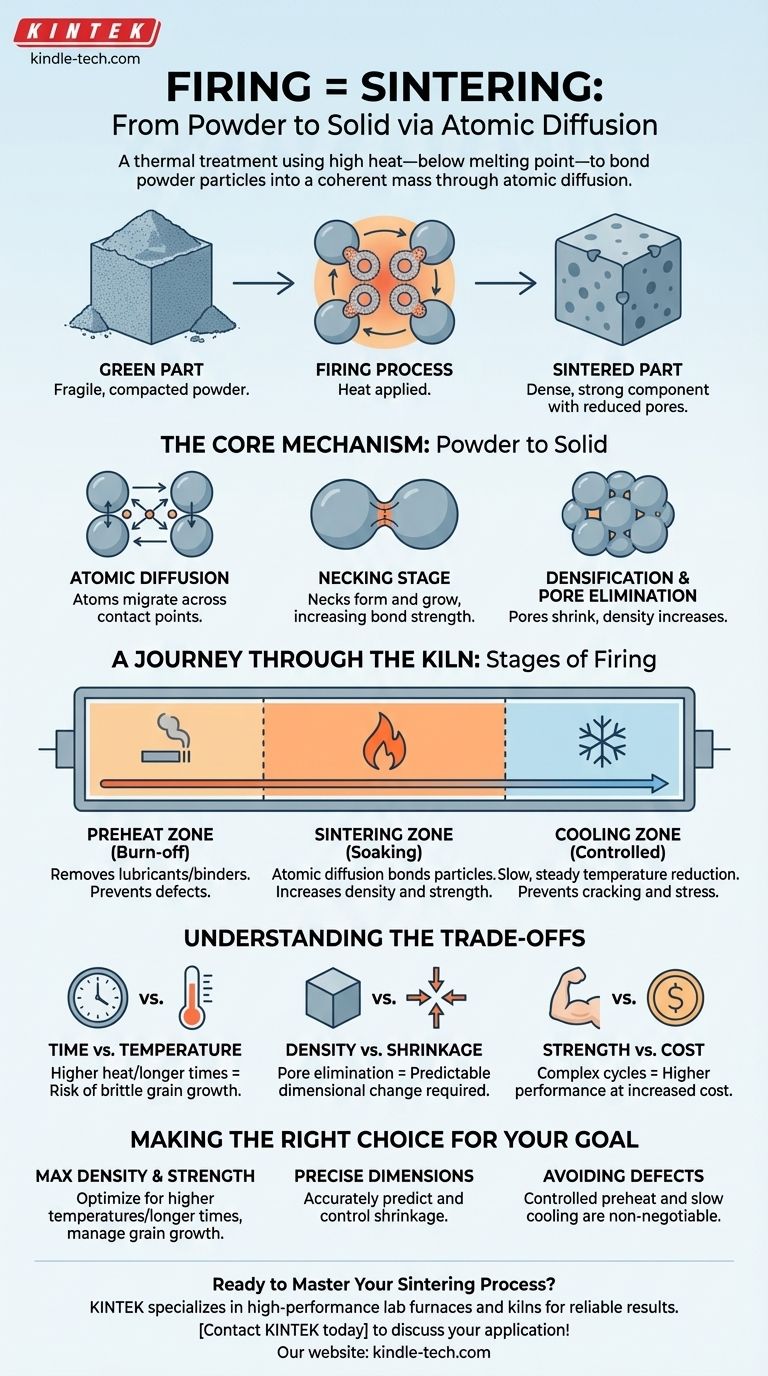

Der Kernmechanismus: Von Pulver zu Feststoff

Die Reise beginnt mit einem „Grünling“, einem Bauteil, das durch Verdichten feiner Pulver geformt wird. Dieser Grünling ist kreidig und zerbrechlich, hält seine Form, besitzt aber keine wirkliche strukturelle Festigkeit. Das Brennen ist der entscheidende Schritt, der diese Festigkeit verleiht.

Atomare Diffusion in Aktion

Wärme liefert die Energie dafür, dass die Atome an der Oberfläche jedes Pulverpartikels mobil werden. Diese Atome wandern und diffundieren über die Kontaktpunkte zwischen benachbarten Partikeln, füllen allmählich die Lücken und beseitigen die Grenzen, die sie einst trennten.

Die Sinterhals-Phase

Der Prozess beginnt mit der Bildung von „Hälsen“ (Sinterhälsen), kleinen Verbindungspunkten, an denen die Partikel erstmals beginnen, miteinander zu verschmelzen. Während das Brennen fortschreitet, werden diese Hälses breiter, was die Bindungsfestigkeit zwischen den Partikeln erhöht.

Verdichtung und Porenbeseitigung

Während die Hälses wachsen und die Atome weiter wandern, beginnen die leeren Räume oder Poren zwischen den ursprünglichen Partikeln zu schrumpfen und sich zu schließen. Das letztendliche Ziel ist es oft, so viele dieser Poren wie möglich zu beseitigen, was die Dichte und Festigkeit des Endteils erheblich erhöht.

Eine Reise durch den Ofen: Die Brennstufen

Der Sinterprozess wird typischerweise in einem Hochtemperaturofen oder Brennofen durchgeführt, oft mit einer präzise kontrollierten Atmosphäre. Das Bauteil durchläuft verschiedene Temperaturzonen, um eine erfolgreiche Umwandlung zu gewährleisten.

Die Vorwärmzone (Ausbrennen)

In der ersten Zone wird das Teil langsam erhitzt. Der Hauptzweck hier ist das sichere Ausbrennen aller Schmierstoffe oder organischen Bindemittel, die verwendet wurden, um das Pulver in seinem ursprünglichen „grünen“ Zustand zusammenzuhalten. Wenn dieser Schritt überstürzt wird, kann dies zu Defekten führen.

Die Sinterzone (Haltezeit)

Dies ist der heißeste Teil des Ofens, in dem das eigentliche Sintern stattfindet. Das Bauteil wird für eine festgelegte Zeit auf einer bestimmten Spitzentemperatur gehalten, was der atomaren Diffusion ermöglicht, die Partikel zu binden und das Teil zu verdichten.

Die Abkühlzone (Kontrolliertes Abkühlen)

Schließlich wird das Teil kontrolliert abgekühlt. Eine langsame und gleichmäßige Abkühlrate ist entscheidend, um einen thermischen Schock zu verhindern, der Risse und innere Spannungen verursachen und die Integrität des neu gebildeten Bauteils beeinträchtigen könnte.

Die Abwägungen verstehen

Sintern ist ein leistungsstarker Prozess, beinhaltet jedoch ein empfindliches Gleichgewicht konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur Erzielung der gewünschten Materialeigenschaften.

Zeit vs. Temperatur

Höhere Temperaturen oder längere Brennzeiten können die Verdichtung beschleunigen. Übermäßige Hitze kann jedoch zu unerwünschtem Kornwachstum führen, was das Material spröde machen kann. Das Ziel ist es, die optimale Kombination zu finden, die Dichte erreicht, ohne die Mikrostruktur zu beeinträchtigen.

Dichte vs. Schrumpfung

Wenn die Poren zwischen den Partikeln beseitigt werden, schrumpft das gesamte Bauteil. Diese Schrumpfung ist erheblich und muss bei der ursprünglichen Konstruktion des Grünlings präzise berechnet und berücksichtigt werden. Das Erreichen hoher Dichte bedeutet immer, die Dimensionsänderung zu steuern.

Festigkeit vs. Kosten

Längere, komplexere Brennzyklen mit hochkontrollierten Atmosphären erzeugen überlegene Teile, erhöhen aber auch die Herstellungskosten. Der Prozess muss so konstruiert werden, dass er die Leistungsanforderungen erfüllt, ohne wirtschaftlich unrentabel zu werden.

Die richtige Wahl für Ihr Ziel treffen

Die Einzelheiten des Brennzyklus werden auf das Material und das gewünschte Ergebnis zugeschnitten. Ihr Hauptziel bestimmt Ihren Fokus.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie müssen auf höhere Temperaturen und längere Haltezeiten in der Sinterzone optimieren und gleichzeitig das Risiko des Kornwachstums sorgfältig steuern.

- Wenn Ihr Hauptaugenmerk auf der Beibehaltung präziser Abmessungen liegt: Ihre größte Herausforderung wird darin bestehen, die Schrumpfung durch die Steuerung der Pulvereigenschaften und des Brennzyklus genau vorherzusagen und zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Defekten liegt: Eine kontrollierte, allmähliche Vorwärmung und eine langsame Abkühlrate sind unabdingbar, um Risse durch das Ausbrennen von Bindemitteln oder thermischen Schock zu verhindern.

Die Beherrschung des Brennprozesses ist grundlegend für die Entwicklung fortschrittlicher Materialien mit maßgeschneiderten Eigenschaften.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Hauptergebnis |

|---|---|---|

| Vorwärmen (Ausbrennen) | Entfernt Schmierstoffe/Bindemittel | Verhindert Defekte |

| Sintern (Halten) | Atomare Diffusion bindet Partikel | Erhöht Dichte und Festigkeit |

| Abkühlen (Kontrolliert) | Langsame, gleichmäßige Temperaturabnahme | Verhindert Rissbildung und Spannungen |

| Abwägung | Überlegung | Auswirkung |

| Zeit vs. Temperatur | Höhere Hitze oder längere Zeiten | Risiko spröden Kornwachstums |

| Dichte vs. Schrumpfung | Porenbeseitigung | Vorhersehbare Dimensionsänderung erforderlich |

| Festigkeit vs. Kosten | Komplexe Zyklen | Höhere Leistung bei gestiegenen Kosten |

Bereit, Ihren Sinterprozess zu meistern?

Das Erreichen des perfekten Gleichgewichts zwischen Dichte, Festigkeit und Maßhaltigkeit erfordert eine präzise thermische Steuerung. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Brennöfen, die für zuverlässige und reproduzierbare Sinterergebnisse ausgelegt sind.

Wir liefern die Ausrüstung, die Ihnen hilft:

- Zeit- und Temperaturprofile für Ihre spezifischen Materialien zu optimieren.

- Atmosphärenbedingungen zu kontrollieren, um Oxidation und Defekte zu verhindern.

- Chargenweise konsistente Ergebnisse zu erzielen.

Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Ofens für Ihre F&E- oder Produktionsanforderungen unterstützen. Kontaktieren Sie KINTEL noch heute, um Ihre Anwendung zu besprechen und eine personalisierte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Warum Quarzrohre und Vakuumversiegelung für Sulfid-Festkörperelektrolyte verwenden? Reinheit & Stöchiometrie sicherstellen

- Was ist die Hauptfunktion von Quarzrohren bei der Synthese von Halidelektrolyten? Gewährleistung von Reinheit und präziser Stöchiometrie

- Wie stellt ein industrieller Rohröfen die erforderlichen Prozessbedingungen für experimentelle Geräte mit überkritischen Fluiden sicher?

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung