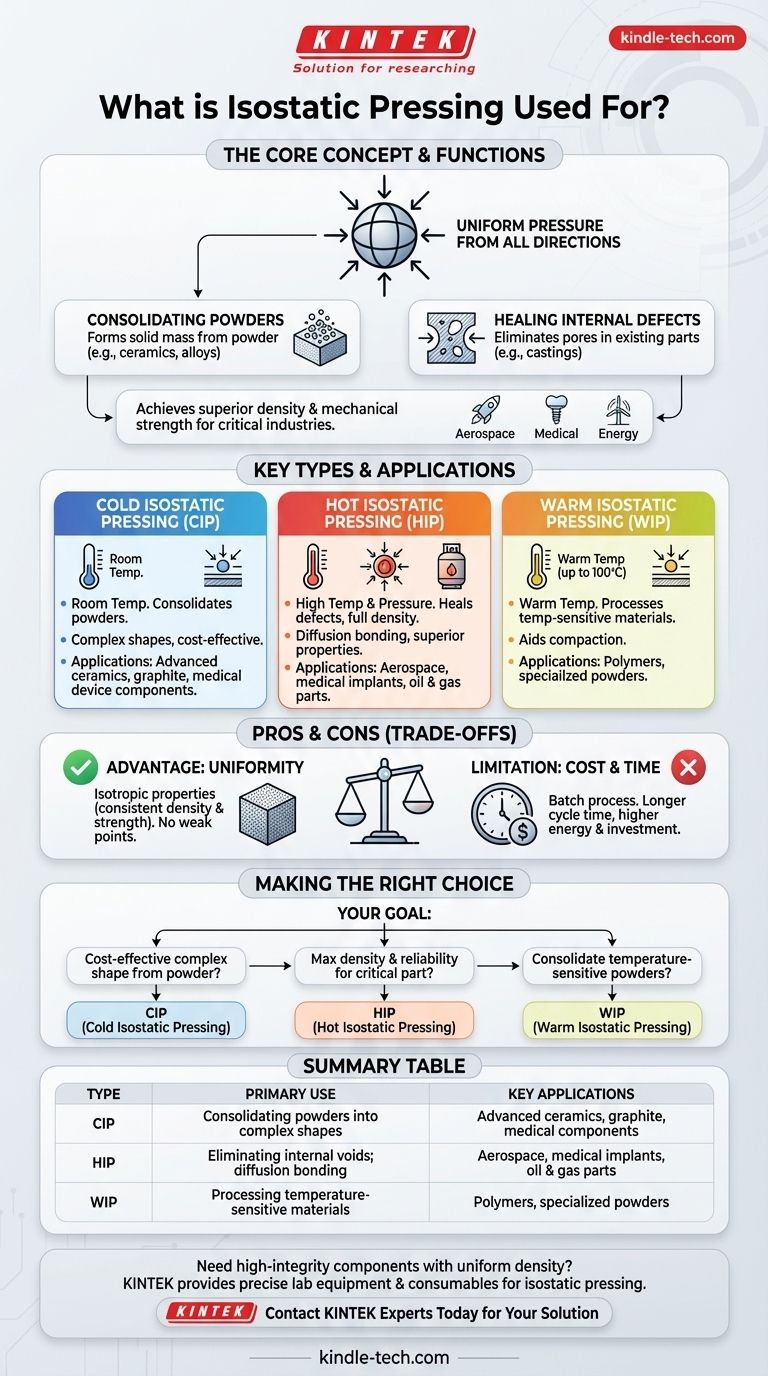

Kurz gesagt, isostatisches Pressen wird für zwei Hauptfunktionen verwendet: die Konsolidierung von Pulvern zu einer festen Masse und die Behebung innerer Defekte in bestehenden Teilen. Dieses Verfahren wendet gleichmäßigen Druck aus allen Richtungen auf Materialien wie Metalle, Keramiken und Verbundwerkstoffe an, was zu Komponenten mit überlegener Dichte und mechanischer Festigkeit für kritische Industrien wie Luft- und Raumfahrt, Medizin und Energie führt.

Der Kernzweck des isostatischen Pressens besteht nicht nur darin, ein Teil zu formen, sondern ein Maß an innerer Dichte und Gleichmäßigkeit zu erreichen, das mit herkömmlichem, unidirektionalem Pressen unmöglich ist. Es löst das grundlegende Problem interner Hohlräume und Schwachstellen in Hochleistungsmaterialien.

Das Kernproblem, das isostatisches Pressen löst

Isostatisches Pressen wird dann gewählt, wenn die innere Integrität eines Materials nicht verhandelbar ist. Die „isostatische“ Methode, die von allen Seiten gleichen Druck ausübt, ist der Schlüssel zu ihrer Wirksamkeit.

Verdichten von Pulvern zu festen Formen

Viele fortschrittliche Materialien, insbesondere Keramiken und bestimmte Metalllegierungen, beginnen als feines Pulver. Isostatisches Pressen verdichtet dieses Pulver zu einer dichten, gleichmäßigen Form, die oft als „Grünteil“ bezeichnet wird.

Diese anfängliche Verdichtung erzeugt einen festen Körper, der stabil genug ist, um gehandhabt zu werden, bevor er einem abschließenden Erhitzungsprozess (Sintern) unterzogen wird, um seine volle Festigkeit zu erreichen.

Behebung innerer Defekte in bestehenden Teilen

Fertigungsprozesse wie das Gießen können mikroskopisch kleine Hohlräume oder Poren im Metallbauteil hinterlassen. Diese als Mikroschrumpfung bekannten Defekte können unter Belastung zu vorzeitigem Versagen führen.

Heißisostatisches Pressen (HIP) verwendet hohen Druck und hohe Temperaturen, um diese inneren Hohlräume im Wesentlichen zusammenzudrücken und das Teil von innen heraus zu heilen, wodurch seine Haltbarkeit dramatisch verbessert wird.

Wichtige Typen und ihre Hauptanwendungen

Die spezifischen Ziele des Fertigungsprozesses – sei es die Erstellung einer Anfangsform oder die Perfektionierung eines Endteils – bestimmen, welche Art von isostatischem Pressen verwendet wird.

Kaltisostatisches Pressen (CIP)

CIP wird bei Raumtemperatur hauptsächlich zum Verdichten von Pulvern zu einer gewünschten Form verwendet. Es ist eine ausgezeichnete und kostengünstige Methode zur Formgebung komplexer Geometrien, die mit anderen Pressverfahren nur schwer zu erreichen sind.

Zu den gängigen Anwendungen gehören die Formgebung von fortschrittlichen Keramiken (Siliziumkarbid, Siliziumnitrid), Graphit, Isolatoren und Komponenten für medizinische Geräte vor deren endgültiger Verdichtung.

Heißisostatisches Pressen (HIP)

HIP kombiniert intensiven Druck mit hohen Temperaturen, oft in einer Inertgasatmosphäre wie Argon. Dieser Prozess kann in einem einzigen Schritt vollständig dichte Materialien aus Pulver erzeugen oder, was häufiger vorkommt, die Porosität in zuvor hergestellten Teilen beseitigen.

Da es überlegene Materialeigenschaften liefert, ist HIP für Hochleistungskomponenten in der Luft- und Raumfahrt, in der Öl- und Gasindustrie sowie für medizinische Implantate von entscheidender Bedeutung. Es wird auch zum Diffusionsschweißen verwendet, bei dem verschiedene Materialien auf molekularer Ebene miteinander verbunden oder verbunden werden.

Warmisostatisches Pressen (WIP)

Eine weniger verbreitete, aber wichtige Variante, WIP, wird für Materialien verwendet, die bei Temperaturen oberhalb der Umgebungstemperatur, aber unter denen von HIP (typischerweise bis zu 100 °C) verarbeitet werden müssen. Dies wird häufig auf Polymere und andere Materialien angewendet, bei denen eine geringe Wärmemenge den Verdichtungsprozess unterstützt.

Häufige Fallstricke und Kompromisse

Obwohl das isostatische Pressen ein mächtiges Verfahren ist, handelt es sich um einen spezialisierten Prozess mit klaren Vorteilen und Einschränkungen, die seine Anwendung bestimmen.

Der Vorteil: Unübertroffene Gleichmäßigkeit

Der Hauptvorteil sind isotrope (in alle Richtungen gleichmäßige) Eigenschaften. Da der Druck von jedem Winkel gleichmäßig ausgeübt wird, weist das resultierende Teil eine konsistente Dichte und Festigkeit auf, ohne die inneren Spannungslinien oder Schwachstellen, die bei Teilen üblich sind, die durch uniaxialen (einrichtungs-) Druck hergestellt wurden.

Die Einschränkung: Zykluszeit und Kosten

Isostatisches Pressen, insbesondere HIP, ist ein Batch-Prozess. Das Beladen des Behälters, das unter Druck setzen, das Halten bei Temperatur und das Abkühlen dauern erheblich länger und erfordern mehr Energie als viele andere Massenproduktionsmethoden.

Diese höheren Kosten und die langsamere Zykluszeit bedeuten, dass es für Anwendungen reserviert ist, bei denen die verbesserten Materialeigenschaften die Investition rechtfertigen. Es ist kein Ersatz für die herkömmliche Massenfertigung, es sei denn, die Leistung hat absolute Priorität.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen isostatischen Pressmethode hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, kostengünstig eine komplexe Form aus Pulver vor dem endgültigen Sintern zu fertigen: Kaltisostatisches Pressen (CIP) ist der ideale Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte zu erreichen und innere Fehler in einem kritischen Metall- oder Keramieteil zu beseitigen: Heißisostatisches Pressen (HIP) ist die definitive Technologie zur Gewährleistung von Leistung und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Konsolidierung temperaturempfindlicher Pulver wie Polymere liegt: Warmisostatisches Pressen (WIP) bietet eine maßgeschneiderte Lösung.

Letztendlich ist das isostatische Pressen der wesentliche Fertigungsprozess für jede Anwendung, bei der Materialintegrität und gleichmäßige Dichte nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Typ | Hauptverwendung | Schlüsselanwendungen |

|---|---|---|

| Kaltisostatisches Pressen (CIP) | Konsolidierung von Pulvern zu komplexen Formen | Fortschrittliche Keramiken, Graphit, Komponenten für medizinische Geräte |

| Heißisostatisches Pressen (HIP) | Beseitigung innerer Hohlräume in Teilen; Diffusionsschweißen | Komponenten für Luft- und Raumfahrt, medizinische Implantate, Teile für Öl & Gas |

| Warmisostatisches Pressen (WIP) | Verarbeitung temperaturempfindlicher Materialien | Polymere, spezielle Pulver |

Müssen Sie Komponenten mit hoher Integrität und gleichmäßiger Dichte herstellen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für isostatische Pressverfahren erforderlich sind. Unabhängig davon, ob Sie Materialien für die Luft- und Raumfahrt, medizinische Implantate oder Energieanwendungen entwickeln, unsere Lösungen helfen Ihnen, überlegene Materialleistung und Zuverlässigkeit zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre kritischen Fertigungsanforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

Andere fragen auch

- Was ist eine Kaltisostatische Presse? Erzielen Sie eine gleichmäßige Pulververdichtung für komplexe Teile

- Was ist der Unterschied zwischen Sintern und Pressen? Ein Leitfaden zu Pulvermetallurgischen Verfahren

- Wie groß ist der Markt für isostatische Pressverfahren? Eine Tiefenanalyse des über 1,2 Milliarden US-Dollar schweren Wegbereiters für die fortschrittliche Fertigung

- Was ist das Formmaterial für das kalte isostatische Pressen? Essentielle Elastomere für gleichmäßige Dichte

- Wie viel kostet eine isostatische Presse? Ein Leitfaden zu Labor- vs. Industrie-Preisen