In der Materialwissenschaft und Fertigung ist die physikalische Gasphasenabscheidung (PVD) ein ausgeklügeltes Beschichtungsverfahren, das in einer Hochvakuumumgebung stattfindet. Im Gegensatz zu herkömmlichen nassen Beschichtungsverfahren verwandelt PVD ein festes Beschichtungsmaterial in einen Dampf, der dann Atom für Atom auf ein Zielobjekt kondensiert und so eine sehr dünne, äußerst haltbare und hochleistungsfähige Oberflächenschicht erzeugt.

PVD ist kein einfacher Anstrich oder Tauchvorgang; es ist eine fortschrittliche Oberflächentechnik. Ihr Kernwert liegt in der Erzeugung von Beschichtungen, die molekular mit dem Substrat verbunden sind und eine überragende Härte, Korrosionsbeständigkeit und ästhetische Oberflächen auf umweltfreundliche Weise liefern.

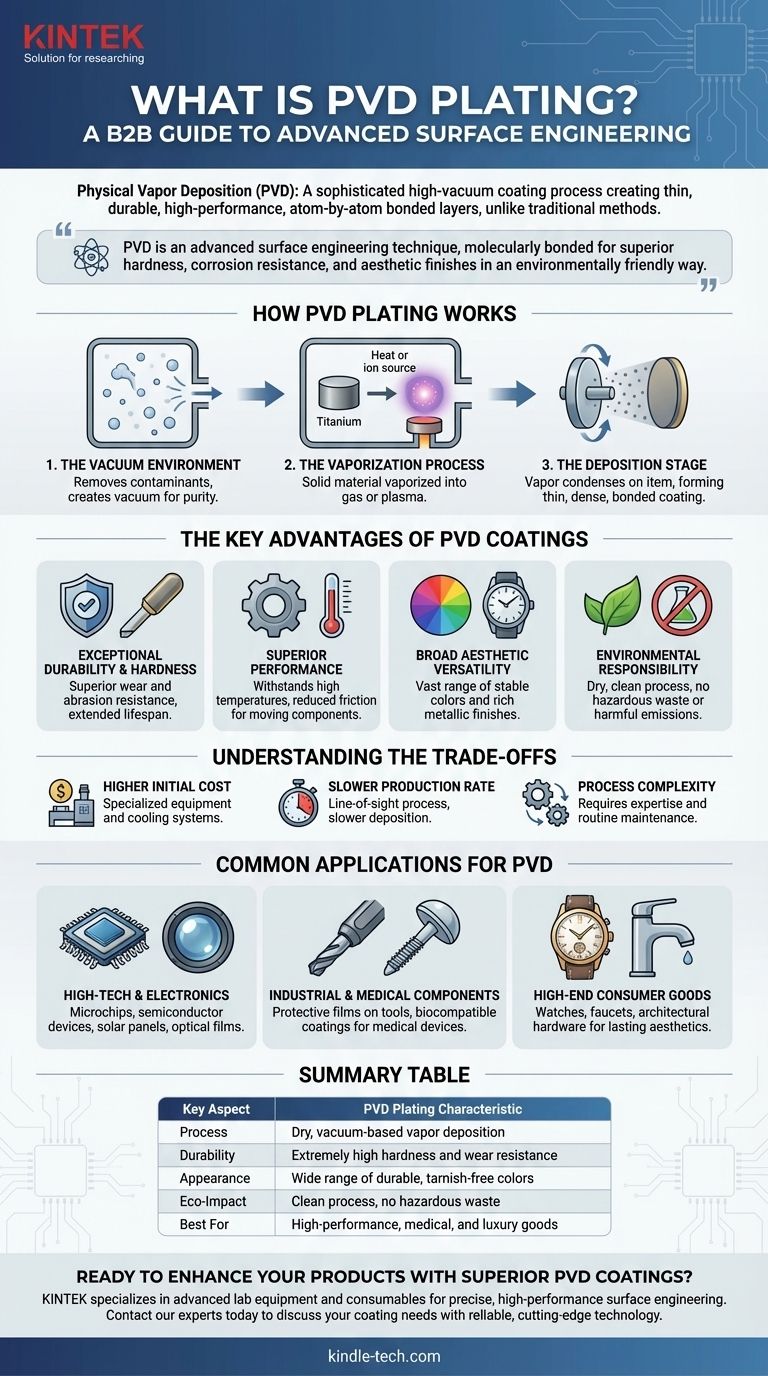

Wie PVD-Beschichtung funktioniert

Im Kern umfasst der PVD-Prozess drei grundlegende Phasen, die in einer Vakuumkammer ablaufen. Diese kontrollierte Umgebung ist entscheidend für die Gewährleistung der Reinheit und Qualität der endgültigen Beschichtung.

Die Vakuumumgebung

Zuerst werden alle Luft und Verunreinigungen aus einer Kammer entfernt, um ein Vakuum zu erzeugen. Dieser Schritt ist unerlässlich, da er verhindert, dass luftgetragene Partikel mit dem Beschichtungsmaterial reagieren, und so eine extrem reine und saubere Abscheidung gewährleistet.

Der Verdampfungsprozess

Als Nächstes wird ein festes, hochreines Beschichtungsmaterial (wie Titan oder Chrom) verdampft. Dies wird typischerweise durch Erhitzen oder durch Beschuss des Materials mit Ionen erreicht, wodurch der Feststoff direkt in ein Gas oder Plasma umgewandelt wird.

Die Abscheidungsphase

Das verdampfte Material bewegt sich dann durch die Vakuumkammer und lagert sich auf der Oberfläche des zu beschichtenden Gegenstands ab. Dieser Prozess bildet einen dünnen, dichten und fest haftenden Film auf der Oberfläche des Objekts und erzeugt so die endgültige PVD-Beschichtung.

Die Hauptvorteile von PVD-Beschichtungen

PVD wird in vielen Branchen bevorzugt, da die daraus resultierenden Beschichtungen eine Kombination aus funktionalen und ästhetischen Vorteilen bieten, die traditionelle Methoden nur schwer erreichen können.

Außergewöhnliche Haltbarkeit und Härte

PVD-Beschichtungen sind deutlich härter und korrosionsbeständiger als Beschichtungen, die durch Verfahren wie die Galvanisierung aufgebracht werden. Dies führt zu einer hervorragenden Verschleiß- und Abriebfestigkeit, wodurch die Lebensdauer des beschichteten Teils verlängert wird.

Überragende Leistungsmerkmale

Diese Beschichtungen halten hohen Temperaturen und Stößen stand. Sie bieten auch oft einen reduzierten Reibungskoeffizienten, was die Effizienz und Leistung beweglicher Komponenten verbessert.

Breite ästhetische Vielseitigkeit

Das Verfahren ermöglicht die Verwendung einer Vielzahl anorganischer Materialien, was ein breites Spektrum an Farben und Oberflächen ermöglicht. Die resultierenden Oberflächen sind fein, glatt und haben einen reichen metallischen Glanz, der sowohl attraktiv als auch langlebig ist.

Umweltverantwortung

PVD ist ein trockenes, umweltfreundliches Verfahren. Im Gegensatz zur Galvanisierung oder Lackierung erzeugt es keine gefährlichen chemischen Abfälle oder stößt schädliche Substanzen aus, was es zu einer wesentlich saubereren Beschichtungstechnologie macht.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PVD nicht die Universallösung für jede Anwendung. Ihre primären Einschränkungen beziehen sich auf Kosten, Geschwindigkeit und Komplexität.

Höhere Anfangskosten

Die für PVD erforderliche hochentwickelte Ausrüstung, einschließlich Vakuumkammern und Kühlsystemen, macht es zu einem teureren Verfahren im Vergleich zu traditionellen Beschichtungsmethoden.

Langsamere Produktionsrate

PVD ist ein Line-of-Sight-Verfahren, das eine langsamere Abscheidungsrate oder "Ausbeute" aufweisen kann als Batch-Verfahren wie die Galvanisierung. Dies kann seine Machbarkeit für sehr hohe Stückzahlen und kostengünstige Fertigung einschränken.

Prozesskomplexität

Der Betrieb eines PVD-Systems erfordert spezielles Wissen und routinemäßige Wartung. Die Abhängigkeit von einem stabilen Vakuum und einem zuverlässigen Kühlsystem erhöht die betriebliche Komplexität.

Häufige Anwendungen für PVD

Die einzigartigen Eigenschaften von PVD-Beschichtungen machen sie in Bereichen, in denen Leistung, Reinheit und Zuverlässigkeit entscheidend sind, unverzichtbar.

Hightech und Elektronik

PVD wird verwendet, um die unglaublich dünnen, reinen Filme herzustellen, die für die Fertigung von Mikrochips, Halbleiterbauelementen, Solarmodulen und optischen Linsen erforderlich sind.

Industrielle und medizinische Komponenten

Die Technologie wird angewendet, um langlebige Schutzfilme auf Werkzeugen und Maschinenteilen zu erzeugen und deren Lebensdauer zu verlängern. In der Medizin wird sie zur Beschichtung medizinischer Geräte eingesetzt, bei denen Sauberkeit, Haltbarkeit und Biokompatibilität unerlässlich sind.

Hochwertige Konsumgüter

Die Kombination aus extremer Haltbarkeit und erstklassigen ästhetischen Oberflächen macht PVD zu einer beliebten Wahl für Luxusgüter wie Uhren, hochwertige Armaturen und Architekturbeschläge, bei denen eine dauerhafte, schöne Oberfläche von größter Bedeutung ist.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob PVD die geeignete Lösung ist, sollten Sie Ihr primäres Ziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Leistung liegt: PVD ist eine überlegene Wahl für Anwendungen, bei denen Verschleiß-, Korrosions- und Hitzebeständigkeit unverzichtbar sind.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen, langlebigen Ästhetik liegt: PVD bietet eine große Auswahl an stabilen, hochwertigen Metalloberflächen, die nicht wie herkömmliche Beschichtungen anlaufen oder verblassen.

- Wenn Ihr Hauptaugenmerk auf Umweltverantwortung liegt: PVD zeichnet sich als wesentlich saubereres und nachhaltigeres Verfahren aus als traditionelle Methoden wie die Galvanisierung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Kosten bei einem Massenprodukt liegt: Die höheren Kosten und die langsamere Produktionsrate von PVD können herkömmliche Beschichtungsmethoden zu einer praktischeren Wahl machen.

Letztendlich stellt die PVD-Beschichtung einen modernen Ansatz in der Oberflächentechnik dar, bei dem Leistung, Haltbarkeit und Präzision höchste Priorität haben.

Zusammenfassungstabelle:

| Schlüsselaspekt | PVD-Beschichtungsmerkmal |

|---|---|

| Verfahren | Trockene, vakuumbasierte Gasphasenabscheidung |

| Haltbarkeit | Extrem hohe Härte und Verschleißfestigkeit |

| Aussehen | Große Auswahl an langlebigen, anlaufbeständigen Farben |

| Umweltauswirkungen | Sauberes Verfahren, keine gefährlichen Abfälle |

| Am besten geeignet für | Hochleistungs-, Medizin- und Luxusgüter |

Bereit, Ihre Produkte mit überlegenen PVD-Beschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für präzise, hochleistungsfähige Oberflächentechnik. Ob Sie in der Medizintechnik, Elektronik oder Luxusgüterbranche tätig sind, unsere Lösungen liefern die Haltbarkeit und ästhetische Qualität, die Ihre Produkte erfordern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Beschichtungsanforderungen mit zuverlässiger, modernster Technologie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen