Im Kern ist Pyrolyse die thermische Zersetzung von organischem Material in Abwesenheit von Sauerstoff. Anstatt eine Substanz wie Kunststoff oder Holz zu verbrennen, was Sauerstoff erfordert, nutzt die Pyrolyse hohe Hitze in einer kontrollierten, sauerstofffreien Umgebung, um sie in kleinere, oft wertvollere Moleküle zu zerlegen.

Pyrolyse sollte nicht mit Verbrennung verwechselt werden. Es ist ein präziser thermochemischer Prozess, der komplexe organische Materialien in ihre grundlegenden Bestandteile zerlegt und potenziellen Abfall in nützliche Ressourcen wie flüssige Brennstoffe und Holzkohle umwandelt.

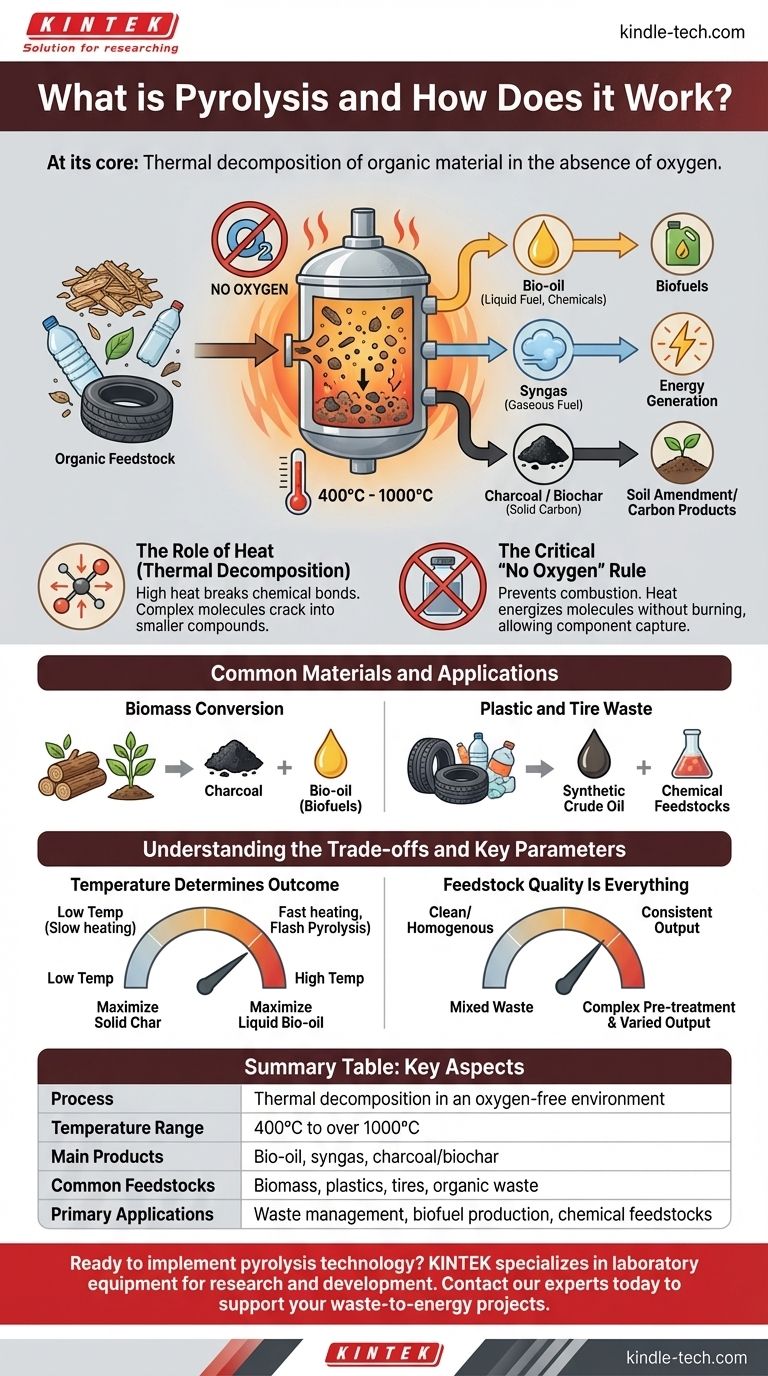

Der Kernmechanismus: Wie Pyrolyse funktioniert

Um Pyrolyse zu verstehen, müssen Sie zwei Schlüsselprinzipien erfassen: die Rolle intensiver Hitze und die absolute Notwendigkeit einer sauerstofffreien Umgebung. Diese beiden Faktoren unterscheiden sie von der einfachen Verbrennung.

Die Rolle der Hitze (Thermische Zersetzung)

Pyrolyse funktioniert, weil die chemischen Bindungen, die große organische Moleküle zusammenhalten, eine begrenzte thermische Stabilität aufweisen. Wenn sie hohen Temperaturen ausgesetzt werden, die je nach Ziel typischerweise zwischen 400 °C und über 1000 °C liegen, vibrieren diese Bindungen und brechen auseinander.

Dieser Prozess wird als thermische Zersetzung oder Cracken bezeichnet. Die großen, komplexen Moleküle im ursprünglichen Material werden in eine Mischung aus kleineren, weniger komplexen Molekülen in festem, flüssigem und gasförmigem Zustand "gecrackt".

Die entscheidende Regel "Kein Sauerstoff"

Die Abwesenheit von Sauerstoff ist das definierende Merkmal der Pyrolyse. Wäre Sauerstoff vorhanden, würde das Material einfach entzündet und verbrennen (verbrennen), wobei Energie als Wärme und Licht freigesetzt und Asche sowie Emissionen wie Kohlendioxid produziert würden.

Durch das Entfernen von Sauerstoff verhindern wir die Verbrennung. Die Wärmeenergie verbrennt das Material nicht; sie energetisiert die Moleküle, bis sie auseinanderbrechen, was es uns ermöglicht, die resultierenden Komponenten einzufangen.

Vom Ausgangsstoff zu neuen Produkten

Der Prozess beginnt mit einem organischen Ausgangsstoff – dem zu verarbeitenden Rohmaterial. Dieses Material wird in einen versiegelten Reaktor geleitet, der dann durch ein präzise gesteuertes System erhitzt wird.

Während das Material zerfällt, trennt es sich in verschiedene Substanzen. Der genaue Output hängt stark vom Ausgangsstoff und den Prozessbedingungen ab, aber das Ziel ist es, nützliche Produkte wie einen intermediären flüssigen Brennstoff oder einen festen Kohlenstoffrückstand wie Holzkohle zu erzeugen.

Gängige Materialien und Anwendungen

Pyrolyse ist eine vielseitige Technologie, die auf eine breite Palette kohlenstoffbasierter Materialien anwendbar ist und sie zu einem Schlüsselprozess bei der Abfallverwertung und Biokraftstoffproduktion macht.

Biomasse-Umwandlung

Pyrolyse wird verwendet, um Biomasse, wie Holzabfälle oder landwirtschaftliche Reste, in wertvolle Produkte umzuwandeln. Das klassischste Beispiel ist die Produktion von Holzkohle aus Holz durch Erhitzen in einem sauerstoffarmen Ofen.

Fortgeschrittenere Systeme nutzen Pyrolyse, um Biomasse in ein flüssiges Produkt namens Bio-Öl umzuwandeln, das zu Kohlenwasserstoff-Biokraftstoffen und anderen chemischen Zusätzen raffiniert werden kann.

Kunststoff- und Reifenabfälle

Pyrolyseanlagen werden zunehmend zur Bewältigung von Kunststoff- und Gummiabfällen eingesetzt. Dies ist besonders wertvoll für gemischte oder kontaminierte Kunststoffe, die mechanisch schwer zu recyceln sind.

Der Prozess zerlegt die langen Polymerketten in Kunststoffen und Reifen und wandelt sie zurück in kleinere Kohlenwasserstoffmoleküle. Dies kann ein synthetisches Rohöl erzeugen, das als Brennstoff oder als Ausgangsstoff für die chemische Industrie dient.

Verständnis der Kompromisse und Schlüsselparameter

Obwohl leistungsstark, ist Pyrolyse keine einfache Lösung. Es ist ein komplexer industrieller Prozess, bei dem eine präzise Kontrolle über Schlüsselvariablen für ein erfolgreiches Ergebnis unerlässlich ist.

Die Temperatur bestimmt das Ergebnis

Die Temperatur im Pyrolyse-Reaktor ist der kritischste Kontrollparameter. Unterschiedliche Temperaturen und Heizraten begünstigen die Produktion unterschiedlicher Ergebnisse.

Zum Beispiel könnte ein langsamer Heizprozess die Produktion von festem Koks maximieren, während ein sehr schneller Prozess ("Flash-Pyrolyse") oft verwendet wird, um die Ausbeute an flüssigem Bio-Öl zu maximieren. Eine präzise Temperaturregelung, oft unter Verwendung von PID-Überwachungssystemen, ist unerlässlich.

Die Qualität des Ausgangsstoffs ist alles

Die Zusammensetzung des Eingangsmaterials wirkt sich direkt auf die Qualität und Quantität der Ausgangsprodukte aus. Der Feuchtigkeitsgehalt, die physikalische Größe und die chemische Zusammensetzung des Ausgangsstoffs müssen verwaltet werden.

Die Verarbeitung eines sauberen, homogenen Materials wie Holzspänen unterscheidet sich stark von der Verarbeitung von gemischtem Siedlungsabfall. Letzteres erfordert eine komplexere Vorbehandlung und führt zu einem vielfältigeren Ergebnis, das möglicherweise weiter verfeinert werden muss.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Pyrolyse ermöglicht es Ihnen, sie nicht als einen einzigen Prozess, sondern als eine vielseitige Plattform zur Materialumwandlung zu betrachten. Ihr spezifisches Ziel bestimmt, wie Sie sie anwenden.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Pyrolyse ist eine leistungsstarke Technologie zur Umwandlung nicht recycelbarer Materialien wie gemischter Kunststoffe und Reifen in eine stabilere, nutzbare Form.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Der Prozess ist ein wichtiger Weg zur Herstellung von intermediären flüssigen Brennstoffen aus Biomasse und anderen organischen Abfallströmen.

- Wenn Ihr Hauptaugenmerk auf der Materialproduktion liegt: Pyrolyse ist der grundlegende chemische Prozess hinter der Herstellung spezifischer kohlenstoffbasierter Produkte wie Holzkohle.

Letztendlich ist Pyrolyse eine Technologie, die die Prinzipien einer Kreislaufwirtschaft verkörpert, indem sie minderwertige Materialien chemisch zerlegt, um hochwertige Ressourcen zu schaffen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Thermische Zersetzung in sauerstofffreier Umgebung |

| Temperaturbereich | 400°C bis über 1000°C |

| Hauptprodukte | Bio-Öl, Synthesegas, Holzkohle/Biokohle |

| Gängige Ausgangsstoffe | Biomasse, Kunststoffe, Reifen, organische Abfälle |

| Primäre Anwendungen | Abfallwirtschaft, Biokraftstoffproduktion, chemische Ausgangsstoffe |

Bereit, Pyrolyse-Technologie in Ihren Betrieb zu implementieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Egal, ob Sie mit Biomasse-Umwandlung, Kunststoffabfall-Recycling oder Biokraftstoffproduktion arbeiten, unsere Präzisionsheizsysteme und Reaktoren können Ihnen helfen, Ihre Pyrolyseprozesse zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Waste-to-Energy-Projekte mit zuverlässigen, leistungsstarken Laborlösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was ist die Temperaturzone in einem Drehrohrofen? Beherrschen Sie das thermische Profil für eine optimale Verarbeitung

- Was sind die Bestandteile eines Kohlenstoffregenerierungsofens? Ein Leitfaden zu seinen Kernkomponenten und deren Funktion

- Wie hoch ist die Temperatur der Mikrowellenpyrolyse? Erreichen Sie eine präzise thermische Zersetzung

- Was ist die Theorie der Pyrolyse? Ein Leitfaden zur thermischen Zersetzung für Abfall- und Energielösungen

- Was ist der thermische Wirkungsgrad eines Drehrohrofens? Maximale Leistung mit der richtigen Heizmethode freischalten

- Was sind die Vorteile der katalytischen Pyrolyse? Hochwertige Biokraftstoffe aus Biomasse herstellen

- Was ist die Pyrolysemethode für Biokohle? Langsame Pyrolyse für überlegene Kohlenstoffbindung

- Was ist ein Durchlaufofen in der Wärmebehandlung? Erreichen Sie eine hohe Stückzahl und gleichbleibende Wärmebehandlung