Im Kern ist Pyrolyse-Ausrüstung ein System, das entwickelt wurde, um Materialien, typischerweise Abfallprodukte wie Kunststoffe, Reifen oder Biomasse, mithilfe hoher Hitze in einer sauerstofffreien Umgebung abzubauen. Dieser als Pyrolyse bekannte Prozess verbrennt das Material nicht, sondern bewirkt eine thermische Zersetzung, wodurch der Abfall in wertvolle Produkte wie synthetisches Öl, Gas und einen festen Rückstand, die sogenannte Biokohle, umgewandelt wird.

Diese Technologie versteht sich am besten nicht als Entsorgungsmethode, sondern als chemischer Umwandlungsprozess. Pyrolyse-Ausrüstung fungiert als Raffinerie für Abfälle und wandelt Inputs mit geringem Wert in Energieprodukte und Rohstoffe mit höherem Wert um.

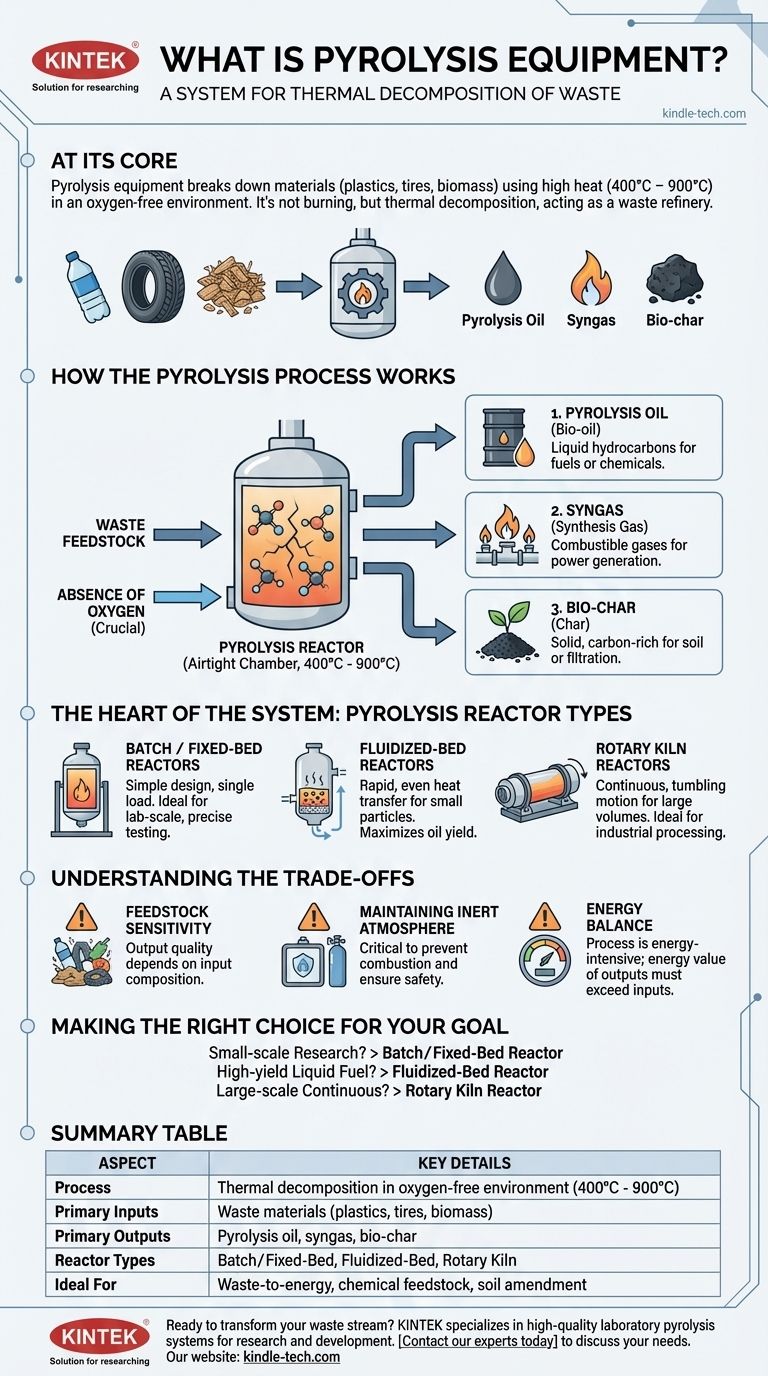

Wie der Pyrolyseprozess funktioniert

Das grundlegende Ziel einer Pyrolyseanlage ist die präzise Steuerung von Hitze und Druck auf einem gegebenen Ausgangsmaterial, um dessen komplexe Moleküle in einfachere, nützlichere Moleküle aufzuspalten.

Das Kernprinzip: Thermische Zersetzung

Die Pyrolyse-Ausrüstung führt das Abfallmaterial in eine luftdichte Kammer, den sogenannten Reaktor. Dieser Reaktor wird dann auf sehr hohe Temperaturen erhitzt, typischerweise zwischen 400°C und 900°C.

Entscheidend ist, dass diese Erhitzung in Abwesenheit von Sauerstoff stattfindet. Dies verhindert eine Verbrennung und zwingt stattdessen die langkettigen Polymermoleküle im Abfall, zu knacken und sich aufzuspalten.

Die drei Hauptprodukte

Dieser Zersetzungsprozess trennt das Ausgangsmaterial in drei verschiedene Produkte:

- Pyrolyseöl (Bioöl): Eine flüssige Mischung von Kohlenwasserstoffen, die Rohöl ähnelt und zu Kraftstoffen raffiniert oder als chemischer Rohstoff verwendet werden kann.

- Synthesegas (Syngas): Eine Mischung brennbarer Gase (wie Wasserstoff und Kohlenmonoxid), die zur Stromversorgung der Pyrolyseanlage selbst oder zur Stromerzeugung genutzt werden kann.

- Biokohle (Kohle): Ein fester, kohlenstoffreicher Stoff, der Holzkohle ähnelt. Er kann als Bodenverbesserer zur Steigerung der Fruchtbarkeit, als Filtermittel oder als fester Brennstoff verwendet werden.

Das Herzstück des Systems: Der Pyrolyse-Reaktor

Obwohl eine vollständige Anlage Zuführungsmechanismen und Steuerungssysteme umfasst, findet die Umwandlung im Reaktor statt. Die Art des verwendeten Reaktors hängt stark vom Ausgangsmaterial und dem gewünschten Produkt ab.

Batch- und Festbettreaktoren

Dies sind oft die einfachsten Konstruktionen, bei denen jeweils eine einzelne Ladung Material verarbeitet wird. Eine Heinz-Retorte ist beispielsweise im Wesentlichen ein luftdichtes Gefäß, das von außen wie ein Ofen beheizt wird.

Diese Reaktoren eignen sich gut für Labortests oder die Verarbeitung kleiner Chargen, bei denen eine präzise Kontrolle über eine einzelne Probe erforderlich ist.

Wirbelschichtreaktoren

Dieses Design ist sehr effektiv für die Verarbeitung kleiner, gleichmäßiger Partikel wie holzige Biomasse. Der Reaktor enthält ein Bett aus inertem Material, wie Sand, das durch einen Strom heißer, inerter Gase (wie Stickstoff) von unten „fluidisiert“ wird.

Dies erzeugt ein turbulentes, siedendes Medium, das eine extrem schnelle und gleichmäßige Wärmeübertragung auf das Ausgangsmaterial gewährleistet. Diese Effizienz steigert oft die Ausbeute an wertvollen Bioölen und Gasen.

Drehrohrofen-Reaktoren

Für größere, kontinuierliche industrielle Anwendungen wird ein Drehrohrofen verwendet, ein großes, rotierendes zylindrisches Gefäß. Während sich der Ofen langsam dreht, wälzt er das Abfallmaterial um und sorgt so für eine gleichmäßige Durchmischung und Erhitzung, während es sich durch die Kammer bewegt.

Diese kontinuierliche Bewegung macht ihn ideal für die Verarbeitung großer Materialmengen ohne Unterbrechung.

Die Kompromisse verstehen

Die Pyrolyse ist eine leistungsstarke Technologie, birgt jedoch spezifische betriebliche Herausforderungen, die für eine erfolgreiche Umsetzung bewältigt werden müssen.

Empfindlichkeit gegenüber dem Ausgangsmaterial

Das System ist keine universelle Lösung für alle Abfälle. Die chemische Zusammensetzung des Eingangsmaterials – ob es sich um Kunststoff, Reifen oder landwirtschaftliche Abfälle handelt – bestimmt direkt die Qualität und das Verhältnis der Öl-, Gas- und Kohleprodukte.

Aufrechterhaltung einer inerten Atmosphäre

Die „Abwesenheit von Sauerstoff“ ist der kritischste Parameter des gesamten Prozesses. Jedes Eindringen von Luft in den Hochtemperaturreaktor kann zu unerwünschter Verbrennung führen, was die Effizienz verringert und potenziell gefährliche Bedingungen schafft.

Energiebilanz

Der Prozess selbst ist energieintensiv und erfordert einen erheblichen thermischen Input, um die Betriebstemperaturen zu erreichen und aufrechtzuerhalten. Eine erfolgreiche Anlage muss so konzipiert sein, dass der Energiewert der Produkte (insbesondere des zur Stromversorgung des Systems verwendeten Synthesegases) den für den Betrieb erforderlichen Energieaufwand übersteigt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Pyrolyse-Ausrüstung wird ausschließlich durch den Umfang des Betriebs und das spezifische verarbeitete Material bestimmt.

- Wenn Ihr Hauptaugenmerk auf Forschung oder Tests im kleinen Maßstab liegt: Ein Batch- oder Festbettreaktor bietet die kontrollierte Umgebung, die für die Analyse spezifischer Materialien erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf hochreinen flüssigen Kraftstoff aus feinen Partikeln liegt: Ein Wirbelschichtreaktor ist speziell für die schnelle und effiziente Wärmeübertragung konzipiert, die zur Maximierung der Ölproduktion erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen industriellen Verarbeitung liegt: Ein Drehrohrofen oder ein ähnlicher kontinuierlicher Ofen bietet den Durchsatz und die robuste Durchmischung, die für Hochvolumenbetriebe erforderlich sind.

Letztendlich bietet die Pyrolyse-Ausrüstung einen hochentwickelten Weg, um die in Abfallmaterialien verborgene gespeicherte Energie und den chemischen Wert freizusetzen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Thermische Zersetzung in einer sauerstofffreien Umgebung (400°C - 900°C) |

| Primäre Inputs | Abfallmaterialien (Kunststoffe, Reifen, Biomasse) |

| Primäre Outputs | Pyrolyseöl, Synthesegas, Biokohle |

| Reaktortypen | Batch/Festbett, Wirbelschicht, Drehrohrofen |

| Ideal für | Abfall-zu-Energie, Herstellung chemischer Rohstoffe, Herstellung von Bodenverbesserern |

Bereit, Ihren Abfallstrom in wertvolle Ressourcen umzuwandeln?

KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Pyrolysesysteme für Forschung und Entwicklung. Egal, ob Sie neue Ausgangsmaterialien testen oder einen Prozess skalieren, unser Fachwissen kann Ihnen helfen, eine präzise thermische Zersetzung zu erreichen und Ihre Produktausbeuten zu maximieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie Pyrolyse-Ausrüstung Ihre spezifischen Labor- oder Pilotanlagenanforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren