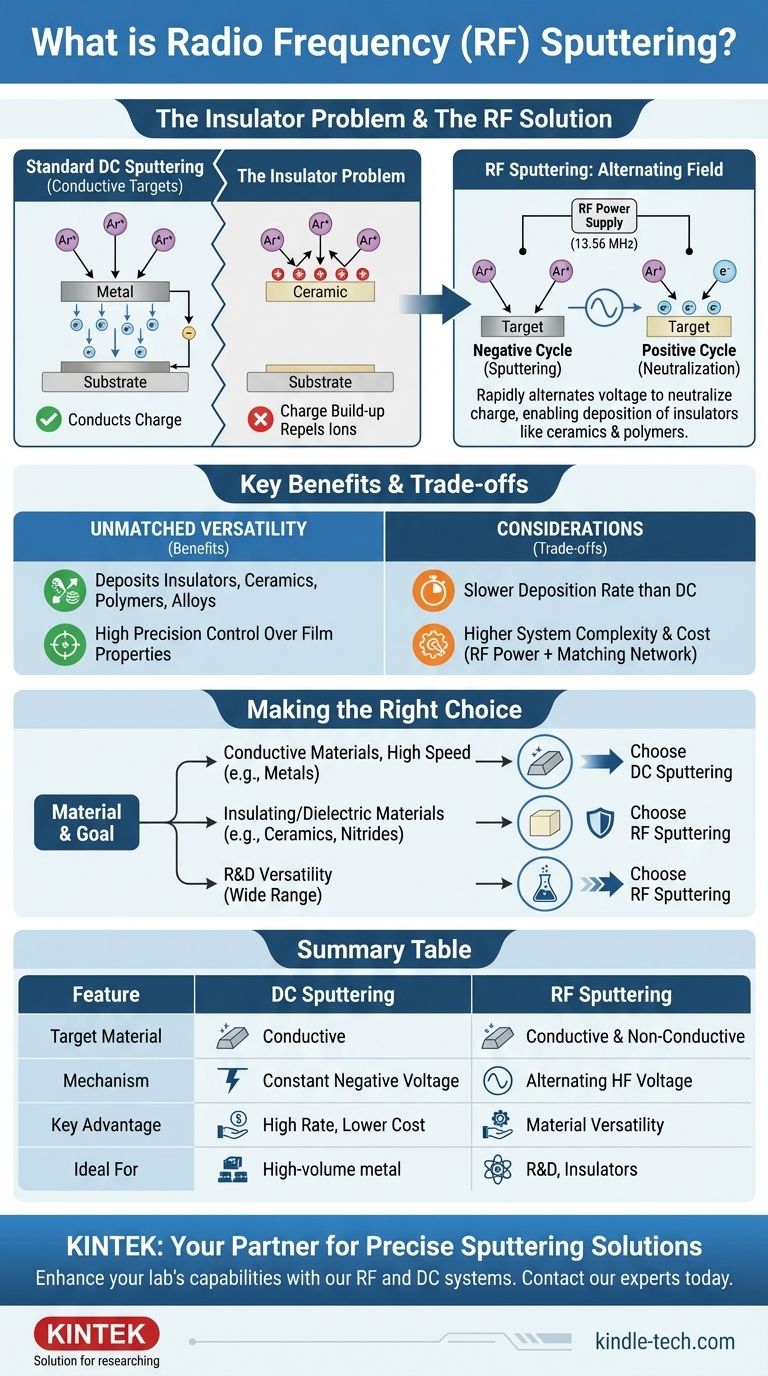

Im Kern ist das Radiofrequenz-Sputtern (RF-Sputtern) eine physikalische Gasphasenabscheidungstechnik (PVD), die zur Erzeugung ultradünner Schichten aus isolierenden oder nicht-leitenden Materialien verwendet wird. Im Gegensatz zum Standard-DC-Sputtern, das nur mit leitfähigen Targets funktioniert, verwendet das RF-Sputtern ein wechselndes elektrisches Feld, um den "Ladungsaufbau"-Effekt zu überwinden, der sonst die Abscheidung von Materialien wie Keramiken und Polymeren verhindert.

Die zentrale Herausforderung beim Sputtern eines isolierenden Materials besteht darin, dass es eine positive Ladung ansammelt, die genau die Ionen abstößt, die für den Prozess benötigt werden. Das RF-Sputtern löst dieses Problem, indem es die Spannung schnell wechselt: Ein Teil des Zyklus wird zur Neutralisierung dieser Ladung verwendet und der andere zur Fortsetzung der Abscheidung, wodurch eine viel größere Materialvielfalt beschichtet werden kann.

Wie Sputtern grundsätzlich funktioniert

Um zu verstehen, was RF-Sputtern einzigartig macht, müssen wir zunächst den allgemeinen Sputterprozess verstehen.

Der grundlegende Mechanismus

Das Sputtern findet in einer Hochvakuumkammer statt, die mit einem inerten Gas, meistens Argon (Ar), gefüllt ist. Eine hohe Spannung wird an das Quellmaterial, das sogenannte Target, angelegt, wodurch das Gas zu einem glühenden Plasma gezündet wird.

Dieses Plasma enthält positiv geladene Argonionen (Ar+). Diese Ionen werden mit hoher Geschwindigkeit auf das negativ geladene Target beschleunigt.

Der hochenergetische Aufprall dieser Ionen löst physikalisch Atome von der Oberfläche des Targets. Diese ausgestoßenen Atome wandern dann durch die Vakuumkammer und lagern sich auf einem Substrat (wie einem Siliziumwafer oder einem Stück Glas) ab, wodurch allmählich eine dünne Schicht aufgebaut wird.

Das Ziel: Eine hochpräzise Beschichtung

Dieser Prozess ermöglicht eine extrem präzise Kontrolle über die Filmeigenschaften. Ingenieure können die Dicke, Dichte, Kornstruktur und den elektrischen Widerstand des Films bestimmen.

Dieses Maß an Kontrolle macht das Sputtern zu einem kritischen Fertigungsprozess in Industrien, die Halbleiter, optische Linsen, Festplatten und medizinische Implantate herstellen.

Das Isolatorproblem, das RF-Sputtern löst

Der oben beschriebene einfache Sputtermechanismus funktioniert perfekt für leitfähige Targets, versagt aber vollständig bei Isolatoren.

Die Einschränkung des DC-Sputterns

Die Standardmethode, bekannt als DC-Sputtern, legt eine konstante negative Spannung an das Target an. Dies funktioniert bei Metallen, da sie die positive Ladung, die von den ankommenden Argonionen geliefert wird, leicht ableiten können.

Ein Isolator kann diese Ladung per Definition nicht leiten.

Der "Auflade"-Effekt

Wenn positive Argonionen auf ein isolierendes Target treffen, sammelt sich ihre positive Ladung auf der Oberfläche des Targets an.

Innerhalb weniger Augenblicke wird dieser Aufbau positiver Ladung so stark, dass er die ankommenden positiven Argonionen abzuweisen beginnt. Dies isoliert das Target effektiv und stoppt den Sputterprozess vollständig.

Die RF-Lösung: Ein Wechselfeld

RF-Sputtern überwindet dies, indem es die konstante DC-Spannung durch eine hochfrequente Wechselspannung ersetzt, typischerweise bei 13,56 MHz.

Während der positiven Hälfte des AC-Zyklus wird eine Flut hochmobiler Elektronen aus dem Plasma zum Target gezogen, wodurch die aufgebaute positive Ladung sofort neutralisiert wird.

Während der negativen Hälfte des Zyklus wird das Target erneut negativ vorgespannt, wodurch die Argonionen angezogen werden, um den Sputterprozess fortzusetzen. Dieses schnelle Umschalten ermöglicht die kontinuierliche Abscheidung jedes Materials, unabhängig von seiner Leitfähigkeit.

Die Kompromisse verstehen

Obwohl RF-Sputtern außergewöhnlich vielseitig ist, bringt diese Fähigkeit im Vergleich zur einfacheren DC-Methode spezifische Kompromisse mit sich.

Abscheiderate

Da der Ionenbeschuss während der ladungsneutralisierenden Hälfte jedes Zyklus effektiv pausiert wird, ist RF-Sputtern im Allgemeinen langsamer als DC-Sputtern. Für die Großserienproduktion einfacher Metalle wird DC aufgrund seines höheren Durchsatzes oft bevorzugt.

Systemkomplexität und Kosten

Ein RF-Sputtersystem erfordert eine ausgeklügelte RF-Stromversorgung und ein Anpassungsnetzwerk, um Energie effizient in das Plasma zu übertragen. Diese Ausrüstung ist komplexer und teurer als die einfachen Stromversorgungen, die für das DC-Sputtern verwendet werden.

Unübertroffene Materialvielseitigkeit

Der Hauptvorteil des RF-Sputterns ist seine Fähigkeit, praktisch jedes Material abzuscheiden. Oxide, Nitride, Keramiken, Polymere und komplexe Legierungen können alle mit hoher Präzision abgeschieden werden, was es zu einem unverzichtbaren Werkzeug für die fortgeschrittene Materialforschung und -herstellung macht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sputtermethode hängt vollständig von dem Material ab, das Sie abscheiden müssen, und von Ihren betrieblichen Prioritäten.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung leitfähiger Materialien wie Metalle liegt: Das Standard-DC-Sputtern ist die effizientere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender oder dielektrischer Materialien wie Keramiken (z. B. Al₂O₃) oder Nitride (z. B. Si₃N₄) liegt: RF-Sputtern ist die wesentliche und richtige Methode.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für Forschung und Entwicklung über ein breites Spektrum von Materialien liegt: Ein RF-Sputtersystem bietet die größte Leistungsfähigkeit und kann Leiter, Halbleiter und Isolatoren von einer einzigen Plattform aus abscheiden.

Letztendlich geht es bei der Wahl der richtigen Abscheidungstechnologie darum, das Werkzeug an die spezifische Materialherausforderung anzupassen.

Zusammenfassungstabelle:

| Merkmal | DC-Sputtern | RF-Sputtern |

|---|---|---|

| Targetmaterial | Leitfähig (Metalle) | Leitfähig & Nicht-leitfähig (Keramiken, Polymere) |

| Mechanismus | Konstante negative Spannung | Wechselnde Hochfrequenz- (13,56 MHz) Spannung |

| Hauptvorteil | Hohe Abscheiderate, geringere Kosten | Unübertroffene Materialvielseitigkeit |

| Ideal für | Metallbeschichtung in großen Mengen | F&E und Beschichtung isolierender Materialien |

Müssen Sie ein anspruchsvolles Material abscheiden?

Ob Sie Halbleiter der nächsten Generation, fortschrittliche optische Beschichtungen oder medizinische Implantate entwickeln, die Wahl der richtigen Abscheidungstechnologie ist entscheidend. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Sputterlösungen, die Sie für Ihre Forschungs- und Produktionsziele benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere RF- und DC-Sputtersysteme die Fähigkeiten Ihres Labors verbessern und Ihnen helfen können, überragende Dünnschichtergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Wie wird THC-Destillat extrahiert? Ein Leitfaden zur hochreinen Cannabis-Raffination

- Was ist der Nutzen der Sputterbeschichtung? Erzielen Sie eine überlegene Dünnschichtabscheidung für Ihr Labor

- Wofür wird E-Beam verwendet? Eine schnelle, nicht-thermische Lösung zur Sterilisation und Materialverbesserung

- Was sind die Hauptquellen für Bioenergie? Ein Leitfaden für nachhaltige Biomasse-Brennstoffoptionen

- Was ist eine reaktive Sputterreaktion? Fortschrittliche Dünnschichten präzise synthetisieren

- Was sind die Vorteile von Titan in der Luftfahrt? Leichtere, stärkere und sicherere Flugzeuge ermöglichen

- Was ist die Aufheizrate beim Sintern? Ein Leitfaden zur Optimierung Ihres thermischen Zyklus für Qualitätsteile

- Welche Rolle spielt ein Härteofen in der Zirkoniumlegierungsforschung? Beherrschung der Präzisionshydridkontrolle