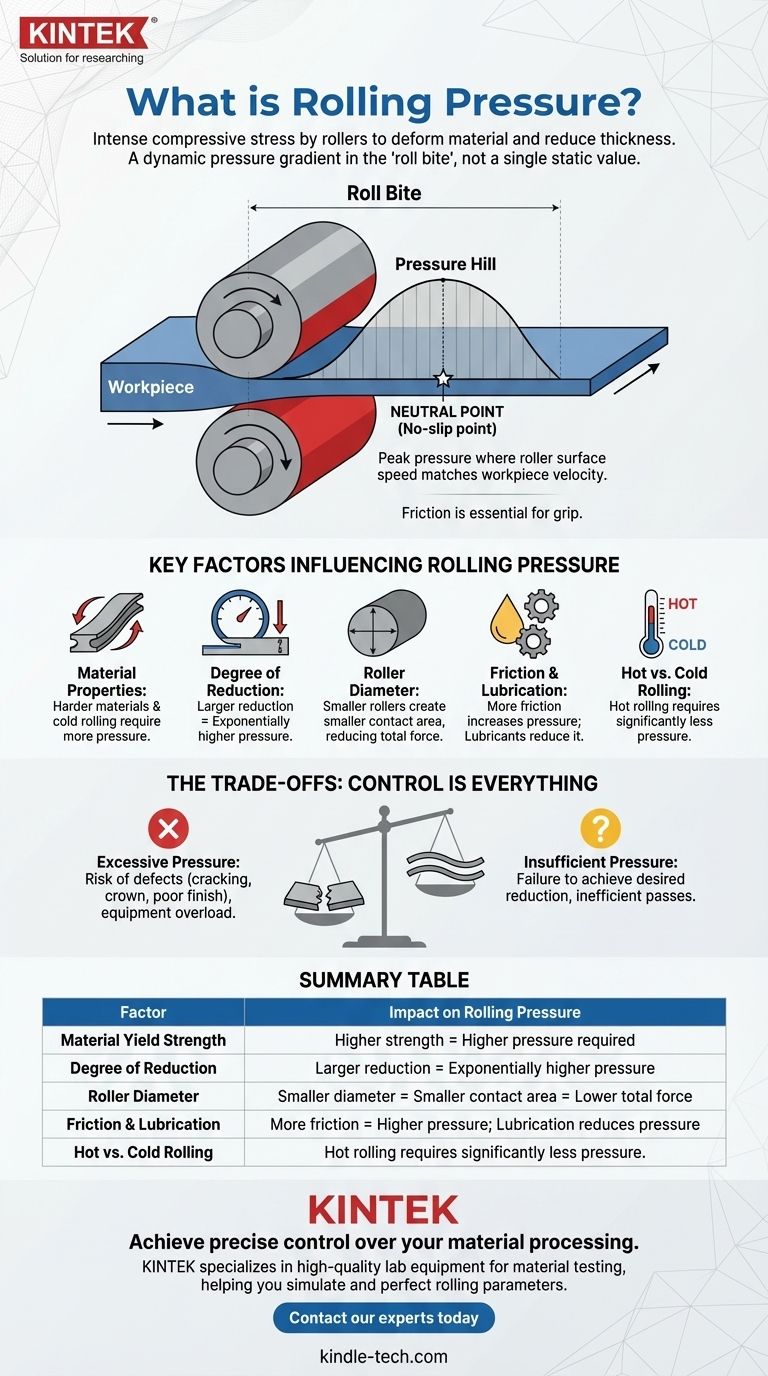

Im Kontext der Materialverarbeitung ist Walzdruck die intensive Druckspannung, die von Walzen auf ein Werkstück ausgeübt wird, um es dauerhaft zu verformen und seine Dicke zu reduzieren. Obwohl er auf der Grundformel Druck = Kraft / Fläche basiert, bezieht sich der Begriff speziell auf die komplexe und ungleichmäßige Druckverteilung, die innerhalb der Kontaktzone zwischen der Walze und dem Material, dem sogenannten „Walzspalt“, auftritt.

Die entscheidende Erkenntnis ist, dass „Walzdruck“ kein einzelner, statischer Wert ist. Es handelt sich um einen dynamischen Druckgradienten, der an einem spezifischen „neutralen Punkt“ seinen Höhepunkt erreicht, und die Beherrschung der Kontrolle über diese Druckverteilung ist unerlässlich, um die gewünschten Materialeigenschaften zu erzielen und Defekte in der Fertigung zu vermeiden.

Den „Walzspalt“ entschlüsseln: Das Herzstück des Prozesses

Das Konzept des Walzdrucks ist bedeutungslos, ohne zuvor den „Walzspalt“ zu verstehen. Dies ist der kleine, bogenförmige Bereich, in dem die Walzen in direktem Kontakt mit dem Werkstück stehen und es aktiv komprimieren.

Die Kraft vs. Der Druck

In der Praxis konzentrieren sich Ingenieure oft auf die Walzkraft, die die vom Walzgerüst ausgeübte Gesamtkraft (F) ist. Walzdruck (P) ist, wie diese Gesamtkraft über die Kontaktfläche (A) des Walzspalts verteilt wird.

Da die Kontaktfläche gekrümmt ist und Material fließt, ist dieser Druck nicht gleichmäßig. Er bildet einen ausgeprägten „Druckhügel“, wenn er über die Kontaktlänge aufgetragen wird.

Die Druckverteilungskurve

Stellen Sie sich ein Diagramm des Drucks entlang des Walzspalts vor. Er beginnt niedrig, wenn das Material eintritt, steigt stark zu einem Höhepunkt an und fällt dann wieder ab, wenn das Material austritt. Diese Form ist der „Druckhügel“.

Die Existenz dieses Hügels ist fundamental. Sie zeigt, dass einige Teile des Werkstücks während des Walzprozesses deutlich stärker beansprucht werden als andere.

Der neutrale Punkt: Ein Punkt ohne Schlupf

Der Höhepunkt des Druckhügels tritt an einer Stelle auf, die als neutraler Punkt oder Null-Schlupf-Punkt bezeichnet wird.

An diesem spezifischen Punkt stimmt die Oberflächengeschwindigkeit der Walze perfekt mit der Vorwärtsgeschwindigkeit des Werkstücks überein. Vor diesem Punkt bewegen sich die Walzen schneller als das Material und ziehen es ein. Nach diesem Punkt bewegt sich das Material schneller als die Walzen und drängt sich heraus.

Die notwendige Rolle der Reibung

Reibung ermöglicht es den Walzen, das Werkstück zu greifen und in den Walzspalt zu ziehen. Ohne Reibung würden die Walzen einfach auf der Oberfläche rutschen.

Diese gleiche Reibung erhöht jedoch auch die für die Verformung erforderliche Gesamtkraft und Energie und trägt erheblich zur Größe des Walzdrucks bei.

Schlüsselfaktoren, die den Walzdruck beeinflussen

Die Steuerung des Walzdrucks erfordert die Verwaltung einer Reihe miteinander verbundener Variablen. Eine Änderung in einer Variable wirkt sich auf alle anderen aus.

Materialeigenschaften

Die Streckgrenze und die Kaltverfestigungseigenschaften des Materials sind die Haupttreiber. Härtere Materialien erfordern mehr Druck zur Verformung. Aus diesem Grund erfordert das Warmwalzen (oberhalb der Rekristallisationstemperatur des Materials) deutlich weniger Druck als das Kaltwalzen.

Der Reduktionsgrad

Die Dickeänderung in einem einzigen Durchgang, bekannt als Reduktion, hat einen großen Einfluss. Der Versuch einer größeren Reduktion erfordert exponentiell höhere Kräfte und führt zu einem größeren Spitzenwalzdruck.

Walzengeometrie

Der Durchmesser der Walzen ist entscheidend. Kleinere Walzendurchmesser erzeugen eine kleinere Kontaktfläche, was die erforderliche Gesamtwalzkraft reduzieren kann. Sie sind jedoch auch anfälliger für Verformungen, was die Maßhaltigkeit des Endprodukts beeinträchtigen kann.

Prozessparameter

Variablen wie die Walzgeschwindigkeit und die Verwendung von Schmiermitteln beeinflussen direkt die Reibung im Walzspalt. Schmiermittel werden verwendet, um die Reibung zu reduzieren, die erforderliche Kraft zu senken und Oberflächenfehler zu vermeiden, aber ein gewisses Maß an Reibung ist immer noch erforderlich, um das Material durchzuziehen.

Die Kompromisse verstehen: Warum Kontrolle alles ist

Das Management des Walzdrucks ist ein Balanceakt. Fehlkalkulationen können zu schlechter Qualität, Materialfehlern oder Schäden an der Walzanlage selbst führen.

Übermäßiger Druck: Das Risiko von Defekten

Wenn der Druck zu hoch oder unsachgemäß verteilt ist, kann dies Probleme wie Kantenrisse, ungleichmäßige Dicke (Bombierung) oder eine schlechte Oberflächengüte verursachen. Im Extremfall kann es die Walzenlager und Antriebsmotoren überlasten.

Unzureichender Druck: Versagen der Verformung

Wenn der Druck zu niedrig ist, wird die gewünschte Dickenreduktion nicht erreicht. Dies bedeutet, dass das Werkstück zusätzliche Durchgänge benötigt, was Energie und Produktionszeit verschwendet und beim Kaltwalzen möglicherweise unerwünschte Kaltverfestigung erzeugt.

Das Gleichgewicht zwischen Geschwindigkeit und Qualität

Eine Erhöhung der Walzgeschwindigkeit kann den Durchsatz steigern, verändert aber auch die Reibungsbedingungen im Walzspalt. Dies kann die Aufrechterhaltung eines stabilen Prozesses erschweren und die Maßtoleranz und Oberflächenqualität des Endprodukts negativ beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Prinzipien des Walzdrucks ermöglicht es Ihnen, den Prozess zu manipulieren, um ein bestimmtes Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Konzentrieren Sie sich auf die Optimierung des Gleichgewichts zwischen Reduktion pro Durchgang und Schmierung, um die Gesamtwalzkraft und den Energieverbrauch zu minimieren.

- Wenn Ihr Hauptaugenmerk auf den endgültigen Materialeigenschaften liegt: Steuern Sie den Prozess (insbesondere die Temperatur beim Warmwalzen oder die Reduktion beim Kaltwalzen), um die Kaltverfestigung und die Kornstruktur zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung liegt: Analysieren Sie die Form des „Druckhügels“ und die Position des neutralen Punktes, da diese oft die Ursache für Probleme wie Risse oder schlechte Oberflächengüte sind.

Die Beherrschung der Dynamik des Walzdrucks bedeutet, die Kontrolle über die endgültige Form und Funktion des Materials selbst zu beherrschen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf den Walzdruck |

|---|---|

| Streckgrenze des Materials | Höhere Festigkeit = Höherer erforderlicher Druck |

| Reduktionsgrad | Größere Reduktion = Exponentiell höherer Druck |

| Walzendurchmesser | Kleinerer Durchmesser = Kleinere Kontaktfläche = Geringere Gesamtkraft |

| Reibung & Schmierung | Mehr Reibung = Höherer Druck; Schmierung reduziert den Druck |

| Warm- vs. Kaltwalzen | Warmwalzen erfordert deutlich weniger Druck als Kaltwalzen |

Erreichen Sie präzise Kontrolle über Ihre Materialverarbeitung.

Das Verständnis und die Verwaltung des Walzdrucks sind entscheidend, um die gewünschten Materialeigenschaften zu erzielen, Defekte zu vermeiden und Ihre Produktionseffizienz zu optimieren. Ob Ihr Ziel Prozesseffizienz, überragende Materialeigenschaften oder Fehlerbehebung ist, die richtige Ausrüstung ist grundlegend.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Materialprüfung und -verarbeitung. Unsere Lösungen helfen Ihnen, Walzparameter in einer kontrollierten Umgebung zu simulieren, zu analysieren und zu perfektionieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors in der Materialwissenschaft und Fertigungsforschung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Zylindrische Pressform mit Skala für Labor

- Labor-Zehn-Kammer-Horizontal-Kugelmühle für Laboranwendungen

- Labor-Planetenkugelmühle Schrank Planetenkugelmühle

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Quadratische bidirektionale Druckform für Laboranwendungen

Andere fragen auch

- Wofür wird ein Spritzgusswerkzeug verwendet? Ein Leitfaden zur Effizienz der Massenproduktion

- Welchen Trend gibt es bei synthetischen Diamanten? Exponentielles Wachstum formt den Edelsteinmarkt neu

- Wie verwendet man eine Pressform in der Keramik? Eine Schritt-für-Schritt-Anleitung für konsistente, wiederholbare Formen

- Wie lange lebt Schimmel? Er ist unsterblich, es sei denn, Sie kontrollieren die Feuchtigkeit

- Heißt es „mould“ oder „mold“? Ein Leitfaden zur korrekten Schreibweise nach Region