In der Fertigung ist ein Spritzgusswerkzeug ein speziell angefertigter Hohlkörper, der verwendet wird, um formbares Rohmaterial in ein fertiges, festes Teil zu bringen. Es fungiert als Negativform des gewünschten Bauteils und ermöglicht das Einspritzen von flüssigem Kunststoff, Metall oder anderen Materialien, die den Hohlraum füllen und in einer spezifischen, wiederholbaren Form aushärten. Dieser Prozess ist der Eckpfeiler der modernen Massenproduktion.

Der Kernzweck eines Spritzgusswerkzeugs besteht nicht nur darin, ein Objekt zu formen, sondern die schnelle und konsistente Herstellung von Tausenden oder Millionen identischer Teile zu einem außergewöhnlich niedrigen Stückpreis zu ermöglichen.

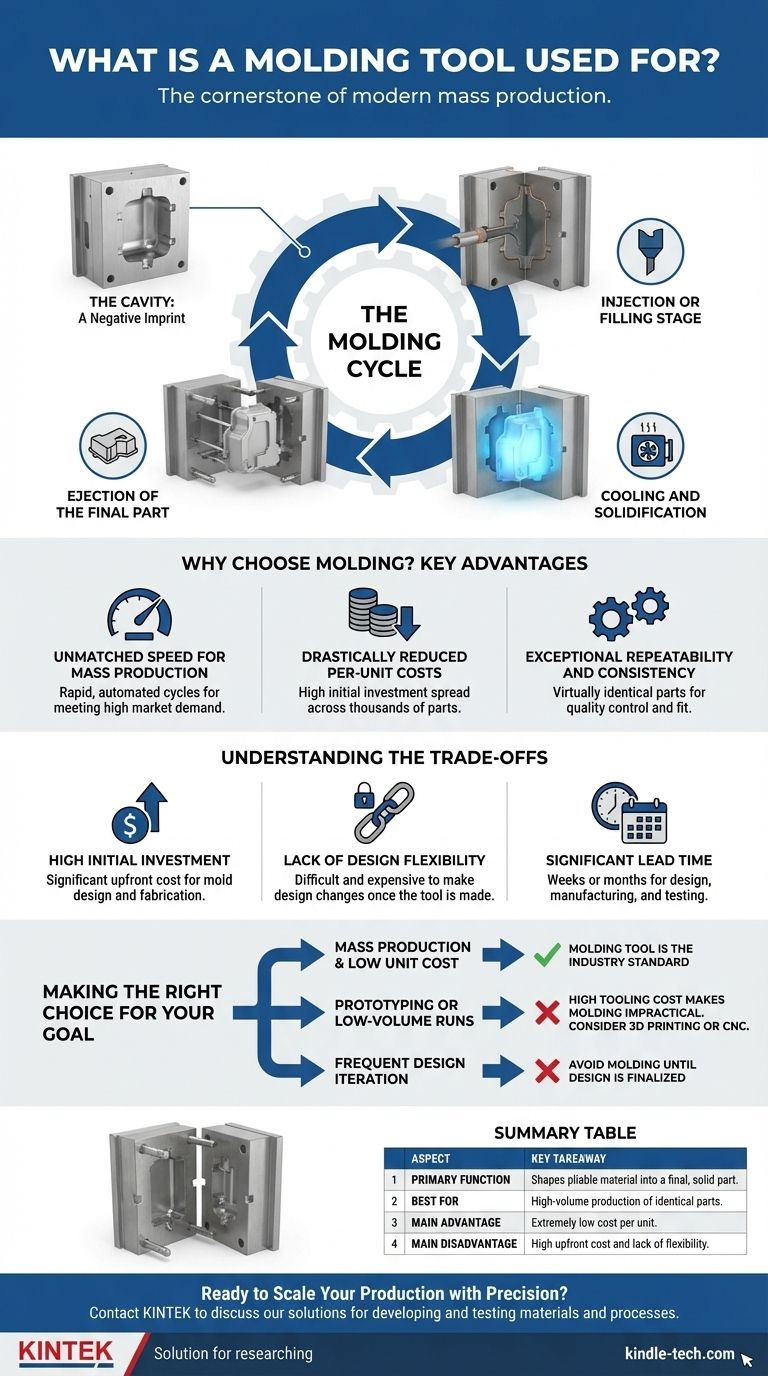

Das Grundprinzip: Wie das Spritzgießen funktioniert

Ein Spritzgusswerkzeug, oft einfach als „Form“ bezeichnet, wandelt ein Rohmaterial durch einen präzisen, zyklischen Prozess in ein Endprodukt um. Es handelt sich um ein hochtechnisches Gerät, das typischerweise aus gehärtetem Stahl gefräst wird.

Der Hohlraum: Ein Negativabdruck

Das Herzstück des Werkzeugs ist sein Hohlraum. Dies ist der präzisionsgefertigte Negativraum, der exakt der Geometrie des herzustellenden Teils entspricht.

Die Einspritz- oder Füllphase

Rohmaterial, wie geschmolzene Kunststoffgranulate, wird unter hohem Druck in das geschlossene Werkzeug gepresst. Dieses Material fließt in jedes Detail des Hohlraums und gewährleistet eine vollständige und genaue Formgebung.

Kühlung und Verfestigung

Nach dem Füllen wird das Werkzeug gekühlt. Dies bewirkt, dass das Rohmaterial im Inneren erstarrt und dauerhaft die Form des Hohlraums annimmt. Dieser Schritt ist entscheidend für die endgültigen Abmessungen und die Stabilität des Teils.

Auswerfen des fertigen Teils

Anschließend öffnet sich das Werkzeug, und ein Auswerfermechanismus drückt das fertige, feste Teil heraus. Das Werkzeug schließt sich wieder und ist bereit für die Wiederholung des Zyklus, oft innerhalb von Sekunden.

Warum Spritzgießen wählen? Die Hauptvorteile

Die Entscheidung für die Investition in ein Spritzgusswerkzeug wird durch dessen tiefgreifenden Einfluss auf Produktionsgeschwindigkeit, Kosten und Qualität bestimmt. Es ist die definierende Technologie für die Fertigung großer Stückzahlen.

Unübertroffene Geschwindigkeit für die Massenproduktion

Da alle Prozessschritte automatisiert und präzise getaktet sind, sind die Spritzgusszyklen unglaublich schnell. Dies ermöglicht die rasche Produktion von Teilen nacheinander und macht es zur idealen Methode, um eine hohe Marktnachfrage zu befriedigen.

Drastisch reduzierte Stückkosten

Obwohl die anfänglichen Kosten für die Herstellung des Werkzeugs hoch sind, handelt es sich um eine einmalige Investition. Wenn diese auf Tausende oder Millionen identischer Teile verteilt wird, werden die dem Werkzeug für jede einzelne Komponente zugerechneten Kosten vernachlässigbar. So erreicht das Spritzgießen extrem niedrige Kosten pro Teil.

Außergewöhnliche Wiederholbarkeit und Konsistenz

Ein gut gefertigtes Werkzeug produziert bei jedem einzelnen Zyklus praktisch identische Teile. Dieses hohe Maß an Präzision ist für die Qualitätskontrolle und die Sicherstellung, dass Komponenten in Endmontagen passen und korrekt funktionieren, unerlässlich.

Die Kompromisse verstehen

Trotz seiner Vorteile ist das Spritzgießen nicht für jede Situation die richtige Lösung. Seine Wirksamkeit hängt direkt vom Produktionsvolumen ab.

Hohe Anfangsinvestition

Die Konstruktion und Fertigung eines hochwertigen Spritzgusswerkzeugs aus Hartstahl ist ein erheblicher Vorabaufwand. Diese Investition kann je nach Komplexität des Teils von Tausenden bis zu Hunderttausenden von Dollar reichen.

Mangelnde Designflexibilität

Sobald ein Werkzeug aus Stahl gefräst ist, sind Änderungen am Teiledesign schwierig, teuer und manchmal unmöglich, ohne ein neues Werkzeug anzufertigen. Es eignet sich nicht für iterative Entwicklungen oder Produkte, die häufige Aktualisierungen erfordern.

Erhebliche Vorlaufzeit

Der Prozess der Entwicklung, Herstellung und Erprobung eines Spritzgusswerkzeugs kann Wochen oder sogar Monate dauern. Diese Vorlaufzeit muss in jede Produktentwicklungs-Zeitplanung einfließen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Fertigungsverfahrens hängt vollständig vom Umfang, Budget und der Designreife Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und niedrigen Stückkosten liegt: Ein Spritzgusswerkzeug ist der Industriestandard und der effizienteste Weg zur Herstellung von Tausenden oder Millionen identischer Teile.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder Kleinserien liegt: Die hohen anfänglichen Werkzeugkosten machen das Spritzgießen unpraktisch; Alternativen wie 3D-Druck oder CNC-Bearbeitung sind weitaus besser geeignet.

- Wenn Ihr Hauptaugenmerk auf häufigen Designiterationen liegt: Vermeiden Sie die Festlegung auf ein Spritzgusswerkzeug, bis Ihr Design vollständig finalisiert und validiert ist, da Änderungen prohibitiv teuer sind.

Die Wahl der richtigen Fertigungsmethode beginnt mit dem Verständnis der grundlegenden Kompromisse zwischen Werkzeuginvestition und Stückkosten.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Hauptfunktion | Formt formbares Material über einen kundenspezifischen Hohlraum zu einem fertigen, festen Teil. |

| Am besten geeignet für | Produktion großer Stückzahlen von Tausenden oder Millionen identischer Teile. |

| Hauptvorteil | Extrem niedrige Stückkosten nach der anfänglichen Werkzeuginvestition. |

| Hauptnachteil | Hohe Vorabkosten und mangelnde Designflexibilität, sobald das Werkzeug gefertigt ist. |

Bereit, Ihre Produktion präzise zu skalieren?

Die Wahl des richtigen Fertigungsverfahrens ist entscheidend für den Erfolg Ihres Projekts. Wenn Sie eine Produktion mit hoher Stückzahl planen und konsistente, qualitativ hochwertige Teile benötigen, ist ein kundenspezifisches Spritzgusswerkzeug die industriell erprobte Lösung.

Bei KINTEK sind wir darauf spezialisiert, die robusten Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die Entwicklung und Erprobung von Materialien und Prozessen erforderlich sind, bevor man sich für die vollständige Produktion entscheidet. Unsere Expertise unterstützt Hersteller bei der Validierung ihrer Konstruktionen für den Spritzguss und gewährleistet einen reibungslosen Übergang zur Massenproduktion.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Fertigungsexzellenz zu erreichen. Lassen Sie uns gemeinsam Effizienz aufbauen.

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Spezialform-Pressform für das Labor

- Spezielle Heißpressform für Laboranwendungen

- Assemble Lab Zylinderförmige Pressform

- Kugelpressform für Labor

Andere fragen auch

- Was sind die Hauptfunktionen von Graphitformen in der NiCr-Pulvermetallurgie? Optimieren Sie die Dichte Ihres Verbundwerkstoffs

- Warum werden beim Heißpressen von festen Polymerelektrolyten kundenspezifische Druckformen verwendet?

- Was ist die Kernfunktion von hochfesten Graphitformen? Effizienz des Vakuum-Heißpresssinterns meistern

- Was sind die Vorteile der Verwendung von PEEK-Formen für Sulfid-Festkörperbatterien? Hohe Leistung und Isolierung

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?