Im Kern ist gesinterte Keramik ein hergestelltes Material, das durch die Entnahme natürlicher Mineralien, deren Vermahlen zu einem feinen Pulver und anschließendes Verschmelzen zu einer festen, porenfreien Platte unter immenser Hitze und Druck entsteht. Dieser Prozess, bekannt als Sintern, ahmt die metamorphen Prozesse nach und beschleunigt sie, die Naturstein erzeugen, tut dies aber, ohne das Material jemals zu einer Flüssigkeit zu schmelzen.

Das entscheidende Konzept ist, dass es beim Sintern nicht um Schmelzen, sondern um Transformation geht. Es ist ein Hightech-Verfahren, das natürliche Partikel auf atomarer Ebene verdichtet und verschmilzt, wodurch ein völlig neues Material mit einer Dichte und Haltbarkeit entsteht, die oft die seiner natürlichen Gegenstücke übertrifft.

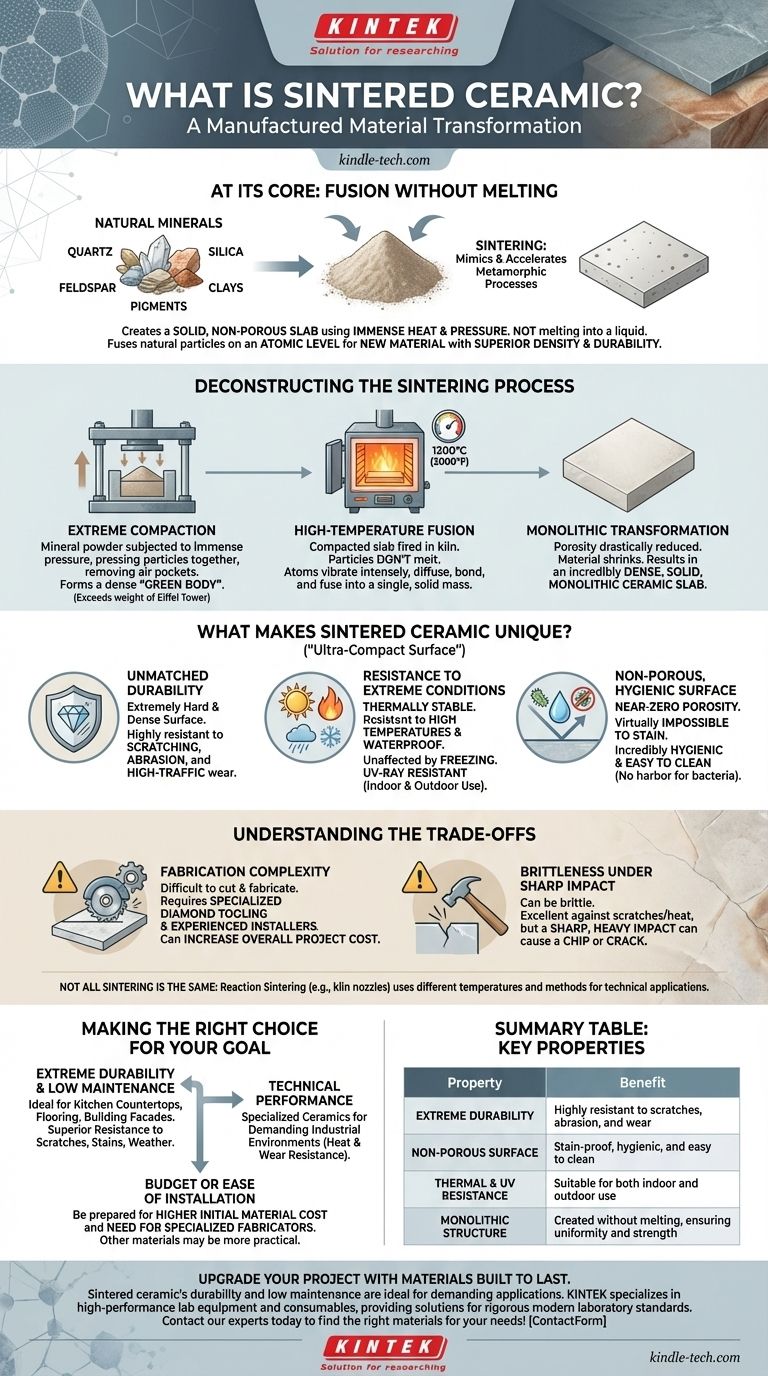

Den Sinterprozess entschlüsseln

Um gesinterte Keramik wirklich zu verstehen, muss man verstehen, wie sie hergestellt wird. Der Prozess ist eine präzise Abfolge von technischen Schritten, die jeweils zu den außergewöhnlichen Eigenschaften des Endmaterials beitragen.

Die Rohstoffe: Eine natürliche Grundlage

Die Reise beginnt mit einer sorgfältig ausgewählten Mischung natürlicher Materialien. Dazu gehören typischerweise Mineralien wie Quarz und Feldspat für die Härte, Siliziumdioxid für die Struktur und verschiedene Tone, um Elastizität und Bindeeigenschaften zu gewährleisten. Mineralpigmente werden hinzugefügt, um die gewünschte Farbe und das Muster zu erzielen.

Schritt 1: Extreme Verdichtung

Das Mineralpulver wird einer extremen Verdichtung unterzogen. Dieser Druck, manchmal als das Gewicht des Eiffelturms übersteigend beschrieben, presst die einzelnen Partikel zusammen, entfernt Lufteinschlüsse und bildet eine dichte, kohärente Platte, die als „Grünkörper“ bekannt ist.

Schritt 2: Hochtemperatur-Fusion

Die verdichtete Platte wird dann in einen Ofen gebracht, wo sie bei Temperaturen um 1200 °C (über 2000 °F) gebrannt wird. Bei dieser Hitze schmelzen die Partikel nicht. Stattdessen vibrieren ihre Atome so intensiv, dass sie über die Grenzen benachbarter Partikel diffundieren und diese zu einer einzigen, festen Masse verbinden und verschmelzen.

Das Ergebnis: Eine monolithische Transformation

Dieser Fusionsprozess reduziert die Porosität des Materials drastisch und führt zu einer Schrumpfung, was zu einer unglaublich dichten und festen Platte führt. Das Endprodukt ist ein monolithisches Keramikstück, das sich grundlegend von seinem ursprünglichen Pulverzustand unterscheidet.

Was macht gesinterte Keramik einzigartig?

Der Herstellungsprozess verleiht gesinterter Keramik, auch bekannt als „ultrakompakte Oberfläche“, eine einzigartige Kombination von Leistungseigenschaften.

Unübertroffene Haltbarkeit

Das Sintern erzeugt eine extrem harte und dichte Oberfläche. Dies macht das Material sehr widerstandsfähig gegen Kratzer, Abrieb und Verschleiß durch starke Beanspruchung.

Beständigkeit gegen extreme Bedingungen

Da sie unter extremer Hitze geschmiedet wurde, ist gesinterte Keramik thermisch stabil und widerstandsfähig gegen hohe Temperaturen. Sie ist außerdem wasserdicht, unempfindlich gegenüber Gefrierbedingungen und ihre mineralischen Farben sind beständig gegen Ausbleichen durch UV-Strahlen, wodurch sie sowohl für Innen- als auch für Außenanwendungen geeignet ist.

Eine porenfreie, hygienische Oberfläche

Ihr vielleicht größter Vorteil ist ihre nahezu null Porosität. Ohne Poren, in die Flüssigkeiten eindringen könnten, ist das Material praktisch fleckenfrei. Dies macht es auch unglaublich hygienisch und leicht zu reinigen, da Bakterien keinen Nährboden finden.

Die Kompromisse verstehen

Kein Material ist ohne seine Überlegungen. Eine objektive Bewertung erfordert die Anerkennung der spezifischen Herausforderungen und Einschränkungen von gesinterter Keramik.

Komplexität der Herstellung

Dieselbe Härte, die gesinterte Keramik so haltbar macht, erschwert auch das Schneiden und Verarbeiten. Es erfordert spezielle Diamantwerkzeuge und erfahrene Installateure, was die Gesamtkosten eines Projekts im Vergleich zu weicheren Materialien erhöhen kann.

Sprödigkeit bei starkem Aufprall

Wie viele extrem harte Materialien kann gesinterte Keramik spröde sein. Während sie hervorragend Kratzern und Hitze widersteht, kann ein scharfer, schwerer Aufprall (wie das Herunterfallen einer gusseisernen Pfanne auf eine Kante) möglicherweise einen Chip oder Riss verursachen.

Nicht jedes Sintern ist gleich

„Sintern“ ist ein weit gefasster Begriff. Zum Beispiel ist Reaktionssintern eine andere Methode, die für technische Anwendungen wie Ofendüsen oder Wärmetauscher verwendet wird. Dieser Prozess verwendet niedrigere Temperaturen und führt zu anderen Eigenschaften, was zeigt, dass die spezifische Methode immer auf das gewünschte Ergebnis zugeschnitten ist.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie entscheiden, ob gesinterte Keramik das Richtige für Sie ist, gleichen Sie die Materialeigenschaften mit dem Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und geringem Wartungsaufwand liegt: Gesinterte Keramik ist eine ideale Wahl für stark beanspruchte Oberflächen wie Küchenarbeitsplatten, Fußböden und Gebäudefassaden aufgrund ihrer überragenden Beständigkeit gegen Kratzer, Flecken und Witterungseinflüsse.

- Wenn Ihr Hauptaugenmerk auf technischer Leistung liegt: Spezialisierte gesinterte Keramiken werden für anspruchsvolle Industrieumgebungen entwickelt, in denen Beständigkeit gegen Hitze und Verschleiß entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf Budget oder einfacher Installation liegt: Seien Sie auf höhere anfängliche Materialkosten und die Notwendigkeit spezialisierter Verarbeiter vorbereitet, was andere Materialien für Ihr Projekt praktischer machen könnte.

Das Verständnis des Sinterprozesses ermöglicht es Ihnen, über die Oberfläche hinauszusehen und ein Material basierend auf seinen grundlegenden, technischen Eigenschaften auszuwählen.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil |

|---|---|

| Extreme Haltbarkeit | Sehr widerstandsfähig gegen Kratzer, Abrieb und Verschleiß |

| Porenfreie Oberfläche | Fleckenresistent, hygienisch und leicht zu reinigen |

| Thermische & UV-Beständigkeit | Geeignet für Innen- und Außenanwendungen |

| Monolithische Struktur | Ohne Schmelzen hergestellt, gewährleistet Gleichmäßigkeit und Festigkeit |

Werten Sie Ihr Projekt mit langlebigen Materialien auf. Die überragende Haltbarkeit und der geringe Wartungsaufwand von gesinterter Keramik machen sie zur idealen Wahl für anspruchsvolle Anwendungen. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die den strengen Standards moderner Laboratorien entsprechen. Kontaktieren Sie noch heute unsere Experten, um die richtigen Materialien für Ihre Bedürfnisse zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Sechseckiges Bornitrid HBN Keramikring

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung von keramischen Materialien als Membranen in MFC-Stapeln? Steigerung der Skalierbarkeit und Haltbarkeit

- Welche Methoden gibt es für Hochtemperaturkeramik? Meistern Sie den 3-Stufen-Prozess für langlebige Komponenten

- Wie erhöht Sintern die Festigkeit? Erreichen Sie dichte, hochfeste Materialien

- Warum ist die Schmelztemperatur von Keramik höher als die der meisten Metalle? Die Festigkeit der Atombindung entschlüsselt

- Was ist das Besondere an Siliziumkarbid? Entfesseln Sie unübertroffene Leistung unter extremen Bedingungen

- Ist Siliziumkarbid hitzebeständig? Erschließen Sie überragende Leistung bei extremen Temperaturen

- Sind Keramiken langlebig? Entschlüsselung ihrer Festigkeit und Sprödigkeit für Ihre Anwendung

- Was sind die Hochtemperatureigenschaften von Aluminiumoxid? Entdecken Sie seine Stabilität, Festigkeit und Grenzen