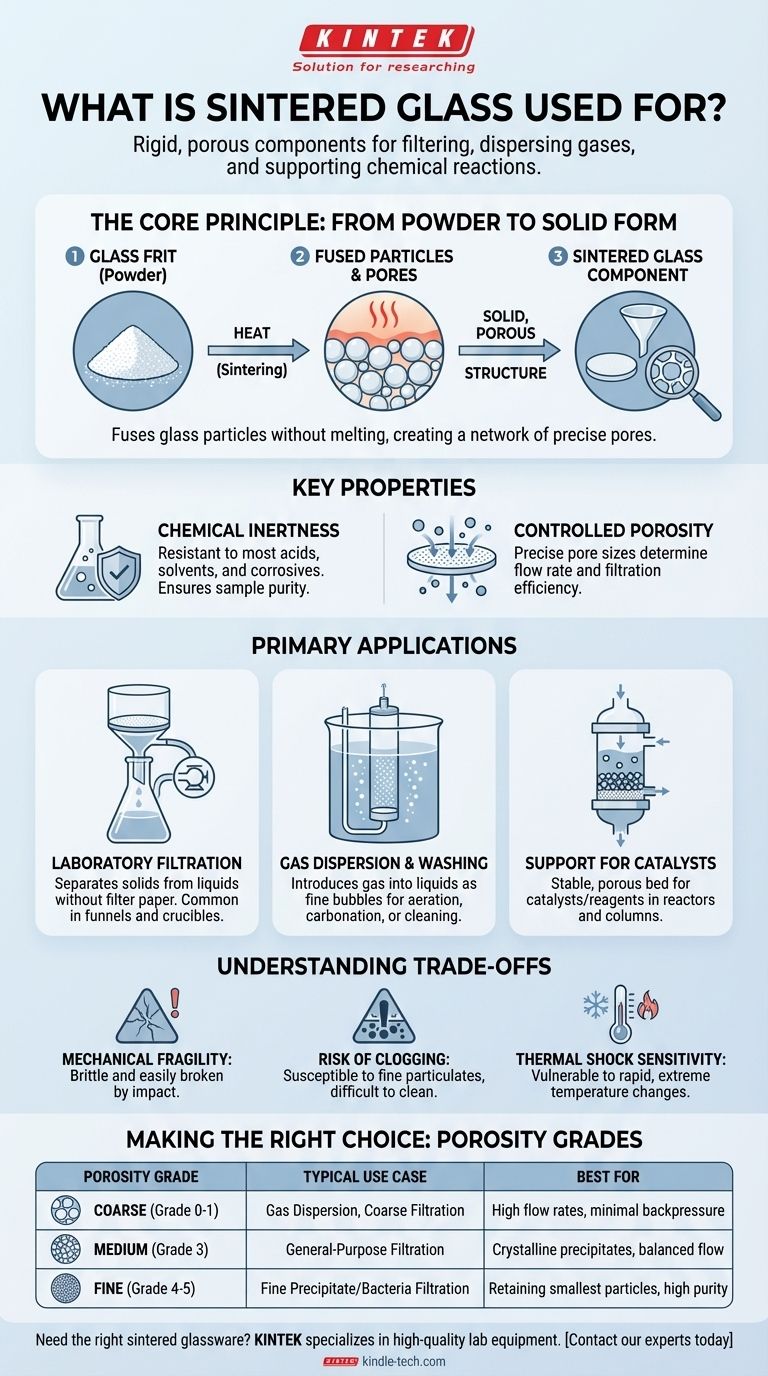

Im Wesentlichen wird Sinterglas verwendet, um starre, poröse Komponenten zur Filtration von Flüssigkeiten, zur Gasverteilung und zur Unterstützung chemischer Reaktionen herzustellen. Oft auch als „Fritten-Glas“ bezeichnet, finden seine primären Anwendungen in Labor- und Industrieumgebungen statt, wo seine kontrollierte Porosität und chemische Inertheit entscheidend für die Trennung von Materialien oder die Erleichterung von Wechselwirkungen zwischen verschiedenen Phasen sind.

Das Kernprinzip von Sinterglas ist die Umwandlung von feinem Glaspulver in eine feste, schwammartige Struktur. Dieser Prozess erzeugt ein Netzwerk präzise dimensionierter Poren, was es zu einem unschätzbaren Werkzeug für Anwendungen macht, die eine feine Filtration oder kontrollierte Gasdiffusion ohne das Risiko chemischer Kontamination erfordern.

Wie Sintern poröses Glas erzeugt

Sintern ist ein thermischer Prozess, bei dem kleine Partikel durch Hitze miteinander verschmolzen werden, ohne dass das Material zu einer Flüssigkeit schmilzt. Dieses Prinzip ist entscheidend für das Verständnis der einzigartigen Eigenschaften von Sinterglas.

Vom Pulver zur festen Form

Der Prozess beginnt mit fein gemahlenem Glaspulver, oft als Glasfritte bezeichnet. Dieses Pulver wird in eine Form der gewünschten Gestalt, wie eine Scheibe oder einen Tiegel, gegeben. Anschließend wird es in einem Ofen auf eine Temperatur erhitzt, bei der das Glas weich wird, aber nicht vollständig schmilzt. Bei dieser Temperatur haften die Oberflächen der einzelnen Glaspartikel aneinander oder sintern, wodurch eine feste, zusammenhängende Masse entsteht.

Die Schlüsseleigenschaft: Ein Porennetzwerk

Da die Glaspartikel nur an ihren Kontaktpunkten verschmelzen, bleiben die Zwischenräume offen. Dies erzeugt ein kontinuierliches Netzwerk miteinander verbundener mikroskopischer Kanäle, die das Material durchziehen. Die Größe dieser Poren wird durch die Größe der im Ausgangspulver verwendeten Glaspartikel bestimmt, wodurch Hersteller Sinterglas mit verschiedenen, standardisierten Porositätsgraden herstellen können.

Warum Glas verwenden? Chemische Inertheit

Der Hauptvorteil der Verwendung von Glas ist seine außergewöhnliche chemische Beständigkeit. Sinterglaskomponenten reagieren nicht mit den meisten Säuren, Lösungsmitteln oder anderen korrosiven Chemikalien. Dies macht sie ideal für wissenschaftliche Experimente und chemische Prozesse, bei denen die Reinheit der Probe von größter Bedeutung ist, da sie eine Kontamination verhindert, die bei Metall- oder Kunststofffiltern auftreten könnte.

Primäre Anwendungen von Sinterglas

Die einzigartige Kombination aus kontrollierter Porosität und chemischer Inertheit macht Sinterglas für verschiedene Schlüsselanwendungen unerlässlich.

Laborfiltration

Die häufigste Verwendung von Sinterglas ist in Filtrations Trichtern (wie Büchner- oder Hirsch-Trichtern) und Tiegeln. Diese Geräte verfügen über eine eingebaute Sinterglasscheibe, die als Filtermedium dient. Sie werden verwendet, um feste Niederschläge von einer Flüssigkeit zu trennen, oft mit Hilfe eines Vakuums, um den Prozess zu beschleunigen. Dies eliminiert die Notwendigkeit von Filterpapier, das mit Chemikalien reagieren oder Fasern in das Filtrat abgeben kann.

Gasverteilung und -wäsche

Sinterglasscheiben oder -zylinder, bekannt als Sparger oder Gasdiffusoren, werden verwendet, um ein Gas in eine Flüssigkeit einzuleiten. Wenn Gas durch die poröse Fritte gepresst wird, zerfällt es in Tausende winziger Bläschen. Dies erhöht die Oberfläche des Gases im Kontakt mit der Flüssigkeit dramatisch und verbessert die Effizienz von Prozessen wie Belüftung, Karbonisierung oder „Gaswäsche“ zur Entfernung von Verunreinigungen erheblich.

Unterstützung für Katalysatoren und Reagenzien

In chemischen Reaktoren oder Chromatographiesäulen kann eine Sinterglasscheibe als stabiles, poröses Bett dienen, um einen Katalysator, ein Harz oder anderes Festphasenmaterial zu stützen. Sie ermöglicht den gleichmäßigen Fluss von Flüssigkeiten oder Gasen, während das feste Material sicher an Ort und Stelle gehalten wird, wodurch gleichmäßige Reaktionsbedingungen gewährleistet werden.

Die Kompromisse verstehen

Obwohl Sinterglas unglaublich nützlich ist, hat es Einschränkungen, die Benutzer kennen müssen, um es effektiv und sicher zu verwenden.

Mechanische Zerbrechlichkeit

Wie alle Glaswaren ist Sinterglas spröde und kann leicht zerbrechen, wenn es fallen gelassen oder mechanischer Belastung ausgesetzt wird. Die poröse Struktur kann sogar noch empfindlicher sein als massives Glas.

Verstopfungsgefahr

Die feinen Poren, die Sinterglas so effektiv bei der Filtration machen, sind auch anfällig für Verstopfungen durch feine Partikel. Einmal verstopft, kann es sehr schwierig zu reinigen sein. Aggressives Reinigen oder der Versuch, die Oberfläche abzukratzen, kann den Filter beschädigen. Eine ordnungsgemäße Reinigung beinhaltet oft das Rückspülen mit einem Lösungsmittel oder das Einweichen in spezielle Reinigungsäuren.

Empfindlichkeit gegenüber Thermoschock

Schnelle und extreme Temperaturänderungen können dazu führen, dass das Glas reißt, ein Phänomen, das als Thermoschock bekannt ist. Obwohl das typischerweise verwendete Borosilikatglas hitzebeständig ist, kann die poröse Struktur innere Spannungen aufweisen, die sie anfälliger machen als massive Glaswaren.

Die richtige Wahl für Ihr Ziel treffen

Die Wirksamkeit von Sinterglas hängt vollständig von der Auswahl des richtigen Porositätsgrades für Ihre spezifische Anwendung ab. Die Porosität wird typischerweise von grob bis sehr fein eingestuft.

- Wenn Ihr Hauptaugenmerk auf hohen Durchflussraten für Grobfiltration oder Gasverteilung liegt: Wählen Sie eine grobe oder extra-grobe Porengröße (z. B. Grad 0 oder 1), um den Gegendruck zu minimieren und den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Allzweckfiltration von kristallinen Niederschlägen liegt: Eine mittlere Porengröße (z. B. Grad 3) bietet ein gutes Gleichgewicht zwischen dem Zurückhalten feiner Partikel und der Aufrechterhaltung einer angemessenen Durchflussrate.

- Wenn Ihr Hauptaugenmerk auf der Filtration sehr feiner Niederschläge oder Bakterien liegt: Sie müssen eine feine oder sehr feine Porengröße (z. B. Grad 4 oder 5) verwenden, um die vollständige Erfassung kleinster Partikel zu gewährleisten.

Indem Sie verstehen, wie Sinterglas hergestellt wird, können Sie seine einzigartigen Eigenschaften nutzen, um präzise Kontrolle und Reinheit in Ihren wissenschaftlichen oder industriellen Prozessen zu erreichen.

Zusammenfassungstabelle:

| Porositätsgrad | Typischer Anwendungsfall | Am besten geeignet für |

|---|---|---|

| Grob (Grad 0-1) | Gasverteilung, Grobfiltration | Hohe Durchflussraten, minimaler Gegendruck |

| Mittel (Grad 3) | Allzweckfiltration | Kristalline Niederschläge, ausgewogener Durchfluss |

| Fein (Grad 4-5) | Feine Niederschlags-/Bakterienfiltration | Zurückhalten kleinster Partikel, hohe Reinheit |

Benötigen Sie die richtige Sinterglasware für Ihre Anwendung? KINTEK ist spezialisiert auf hochwertige Laborausrüstung, einschließlich Sinterglastrichter, Tiegel und Sparger mit präzisen Porositätsgraden. Unsere Produkte gewährleisten chemische Inertheit und zuverlässige Leistung für Ihre Filtrations- und Reaktionsanforderungen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für PTFE-Büchner-Trichter und Dreieckstrichter

- Optisches ultra-klares Glassubstrat für Labor K9 B270 BK7

- Polygon-Pressform für Labor

- 400-700nm Wellenlängen Antireflexionsbeschichtetes AR-Beschichtungsglas

- Optisches Fensterglas Substrat Wafer Einseitig Doppelseitig Beschichtete K9 Quarzplatte

Andere fragen auch

- Warum werden PTFE- oder Teflonformen für die Kleinserienfertigung von Keramikgussteilen bevorzugt? Sicherstellung einer beschädigungsfreien Entformung & Reinheit

- Was sind die spezifischen Anwendungen von PTFE in Mikro-Batch-Schlauchströmungssystemen? Verbessern Sie die Reinheit Ihrer mikrofluidischen Reaktionen

- Warum wird PTFE-Draht zum Aufhängen von Metallproben in Biodiesel-Korrosionstests verwendet? Sicherstellung reiner experimenteller Ergebnisse

- Warum wird ein PTFE-Becher für Fluorosilikonkautschuk- und POSS-V-Mischungen bevorzugt? Gewährleistung von Reinheit und Präzision

- Warum wird eine PTFE-Hülle bei Stabilitätsexperimenten mit flüssigem Zinn verwendet? Erzielen Sie überlegene thermische Isolierung und Präzision