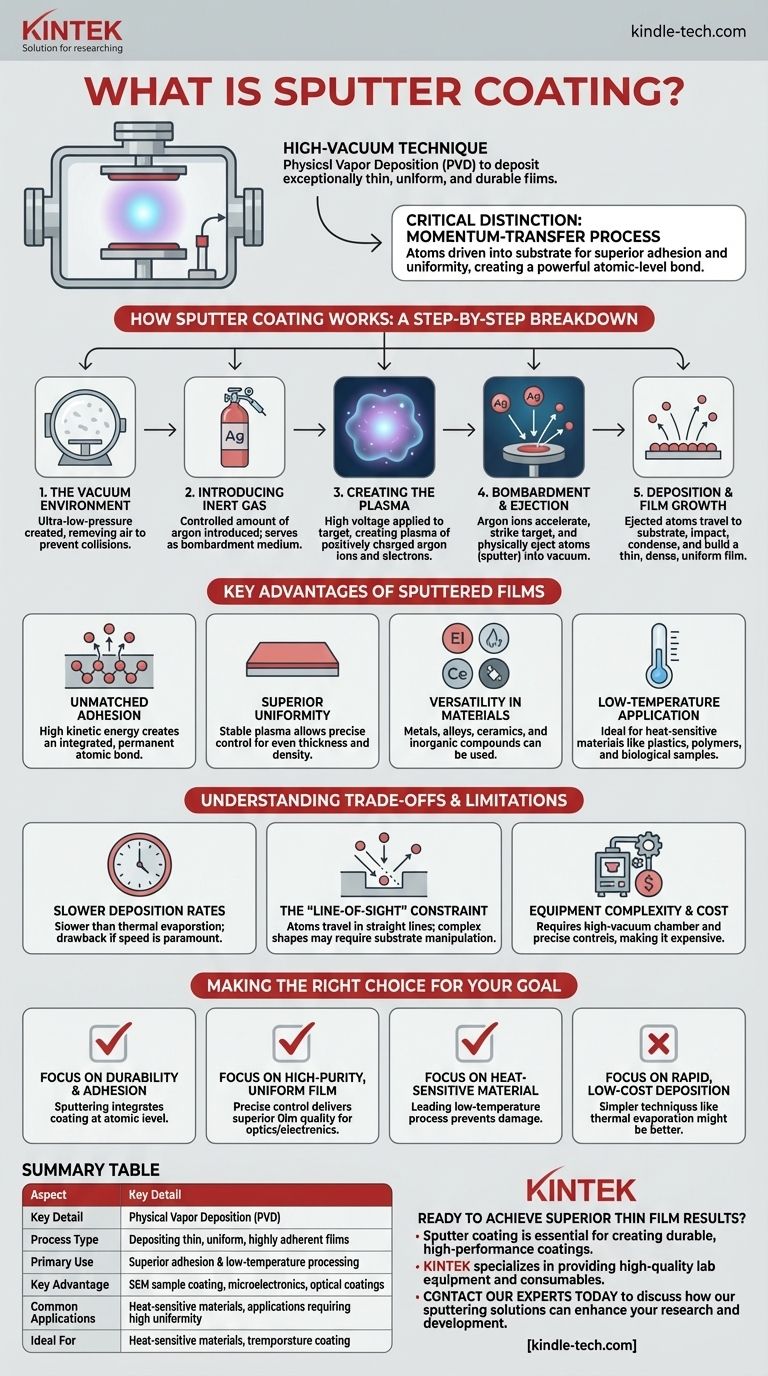

Im Kern ist die Sputterbeschichtung eine Hochvakuumtechnik, die verwendet wird, um außergewöhnlich dünne, gleichmäßige und langlebige Materialschichten auf einer Oberfläche abzuscheiden. Es ist eine Art der Physikalischen Gasphasenabscheidung (PVD), bei der hochenergetische Ionen, typischerweise aus einem Inertgas wie Argon, ein Ausgangsmaterial (genannt "Target") bombardieren. Dieser Aufprall schleudert Atome vom Target physikalisch heraus oder "sputtert" sie, die dann durch das Vakuum wandern und das gewünschte Objekt, bekannt als Substrat, beschichten.

Das entscheidende Merkmal der Sputterbeschichtung ist, dass sie nicht nur eine Schicht auf eine Oberfläche aufträgt. Es ist ein Impulsübertragungsprozess, der Atome in das Substrat treibt und eine starke Bindung auf atomarer Ebene erzeugt, die im Vergleich zu vielen anderen Beschichtungsmethoden zu überlegener Haftung und Gleichmäßigkeit führt.

Wie Sputterbeschichtung funktioniert: Eine Schritt-für-Schritt-Analyse

Um Sputtern wirklich zu verstehen, stellt man es sich am besten als einen kontrollierten, atomaren Sandstrahlprozess vor, bei dem der "Sand" ein Gas ist und die ausgestoßenen Partikel eine neue Oberfläche bilden.

Die Vakuumumgebung

Zuerst werden das Substrat und das Targetmaterial in eine versiegelte Vakuumkammer gelegt. Die gesamte Luft wird abgepumpt, um eine Umgebung mit extrem niedrigem Druck zu schaffen. Dieser Schritt ist entscheidend, um zu verhindern, dass die gesputterten Atome mit Luftmolekülen kollidieren, was den Beschichtungsprozess stören würde.

Einleiten des Inertgases

Eine kleine, präzise kontrollierte Menge eines Inertgases, am häufigsten Argon, wird in die Kammer geleitet. Dieses Gas reagiert chemisch nicht mit den Materialien, dient aber als Medium für den Beschuss.

Erzeugung des Plasmas

An das Targetmaterial wird eine Hochspannung angelegt. Diese elektrische Energie entreißt den Argongasatomen Elektronen und erzeugt ein leuchtendes, ionisiertes Gas, das als Plasma bekannt ist. Dieses Plasma besteht aus positiv geladenen Argonionen und freien Elektronen.

Beschuss und Ausstoß

Die positiv geladenen Argonionen werden stark auf das negativ geladene Target beschleunigt. Sie kollidieren mit erheblicher Kraft mit der Oberfläche des Targets und übertragen ihren Impuls. Diese Energieübertragung ist stark genug, um einzelne Atome oder Moleküle vom Target zu lösen und sie in die Vakuumkammer auszustoßen.

Abscheidung und Filmbildung

Diese ausgestoßenen Targetatome bewegen sich geradlinig, bis sie auf das Substrat treffen. Beim Aufprall kondensieren und bauen sie sich Schicht für Schicht auf, um einen dünnen, dichten und hochgradig gleichmäßigen Film auf der Oberfläche des Substrats zu bilden.

Die Hauptvorteile von gesputterten Filmen

Der einzigartige Mechanismus des Sputterns bietet mehrere deutliche Vorteile, die es zur bevorzugten Methode für viele Hochleistungsanwendungen machen.

Unübertroffene Haftung auf atomarer Ebene

Da die gesputterten Atome eine hohe kinetische Energie besitzen, landen sie nicht nur auf dem Substrat – sie werden in dessen Oberfläche getrieben. Dies erzeugt eine außergewöhnlich starke, integrierte Bindung. Der resultierende Film wird zu einem dauerhaften Bestandteil des Substrats und nicht nur zu einer einfachen Oberflächenbeschichtung.

Überlegene Gleichmäßigkeit und Kontrolle

Das während des Sputterns erzeugte stabile Plasma ermöglicht eine sehr feine Kontrolle über den Abscheidungsprozess. Dies führt zu Filmen mit ausgezeichneter Gleichmäßigkeit in Dicke und Dichte über die gesamte Oberfläche, was für optische und elektronische Anwendungen entscheidend ist.

Vielseitigkeit bei Materialien

Sputtern ist nicht auf Metalle beschränkt. Eine breite Palette von Materialien, einschließlich Legierungen, Keramiken und anderen anorganischen Verbindungen, kann als Target verwendet werden. Dies ermöglicht die Erzeugung von Beschichtungen mit spezifischen Eigenschaften wie elektrischer Leitfähigkeit, Verschleißfestigkeit oder optischer Reflexion.

Niedertemperaturanwendung

Der Sputterprozess selbst erzeugt keine signifikante Wärme auf dem Substrat. Dies macht ihn zu einer idealen Methode zum Beschichten von wärmeempfindlichen Materialien wie Kunststoffen, Polymeren und biologischen Proben für die Analyse in einem Rasterelektronenmikroskop (REM).

Verständnis der Kompromisse und Einschränkungen

Kein einzelner Prozess ist perfekt für jedes Szenario. Um eine fundierte Entscheidung zu treffen, müssen Sie sich der dem Sputtern inhärenten Kompromisse bewusst sein.

Langsamere Abscheidungsraten

Im Allgemeinen ist Sputtern ein langsamerer Prozess im Vergleich zu anderen PVD-Techniken wie der thermischen Verdampfung. Für Anwendungen, bei denen die Beschichtungsdicke wichtiger ist als die Filmqualität und die Geschwindigkeit von größter Bedeutung ist, kann dies ein erheblicher Nachteil sein.

Die 'Sichtlinien'-Einschränkung

Gesputterte Atome bewegen sich geradlinig vom Target zum Substrat. Obwohl Gasstreuung helfen kann, komplexe Formen zu beschichten, erhalten tiefe Vertiefungen oder die Rückseite eines Objekts möglicherweise keine gleichmäßige Beschichtung ohne ausgeklügelte Substratrotation und -manipulation.

Komplexität und Kosten der Ausrüstung

Sputteranlagen erfordern eine Hochvakuumkammer, präzise Gasflussregler und Hochspannungsnetzteile. Dies macht die Ausrüstung komplexer und im Allgemeinen teurer als einfachere Beschichtungsmethoden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Beschichtungstechnologie sollte immer von den endgültigen Eigenschaften abhängen, die Ihre Komponente benötigt.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Haftung liegt: Sputtern ist eine ausgezeichnete Wahl, da es die Beschichtung auf atomarer Ebene in das Substrat integriert.

- Wenn Ihr Hauptaugenmerk auf einem hochreinen, gleichmäßigen Film für Optik oder Elektronik liegt: Die präzise Kontrolle, die das Sputtern bietet, liefert eine überragende Filmqualität.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Materials liegt: Sputtern ist ein führender Niedertemperaturprozess, der Schäden an empfindlichen Substraten verhindert.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Abscheidung eines einfachen Metallfilms liegt: Sie sollten prüfen, ob eine einfachere Technik wie die thermische Verdampfung Ihren Anforderungen entsprechen könnte.

Das Verständnis dieser grundlegenden Prinzipien befähigt Sie, das richtige Werkzeug für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Primäre Verwendung | Abscheidung dünner, gleichmäßiger und hochhaftender Filme |

| Hauptvorteil | Überlegene Haftung und Niedertemperaturverarbeitung |

| Gängige Anwendungen | REM-Probenbeschichtung, Mikroelektronik, optische Beschichtungen |

| Ideal für | Wärmeempfindliche Materialien, Anwendungen, die hohe Gleichmäßigkeit erfordern |

Bereit für überragende Dünnschichtergebnisse?

Die Sputterbeschichtung ist unerlässlich für die Herstellung langlebiger, hochleistungsfähiger Beschichtungen für Elektronik, Optik und die SEM-Probenvorbereitung. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, um Ihre spezifischen Beschichtungsherausforderungen zu meistern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputterlösungen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Vorteile von Titan in der Luftfahrt? Leichtere, stärkere und sicherere Flugzeuge ermöglichen

- Was ist der Prozess der Bioölproduktion? Ein Schritt-für-Schritt-Leitfaden zur Pyrolyse

- Welche Materialien werden als hochtemperaturbeständige Materialien verwendet? Ein Leitfaden zu Superlegierungen, Keramiken & Verbundwerkstoffen

- Was sind die Probleme beim Magnetronsputtern? Wichtige Herausforderungen und wie man sie überwindet

- Was ist der Pyrolyse ähnlich? Entdecken Sie das Spektrum der thermischen Umwandlungstechnologien

- Welche Komponenten hat ein Dünnschichtverdampfer? Schlüsselkomponenten für eine effiziente Destillation bei niedriger Temperatur

- Hat der Hartlotdraht eine höhere oder niedrigere Schmelztemperatur als der zu lötende Stahl? Ein niedrigerer Schmelzpunkt ist der Schlüssel zu starken Verbindungen

- Was sind die Gefahren der Wärmebehandlung? Vermeiden Sie kostspielige Materialfehler und Sicherheitsrisiken