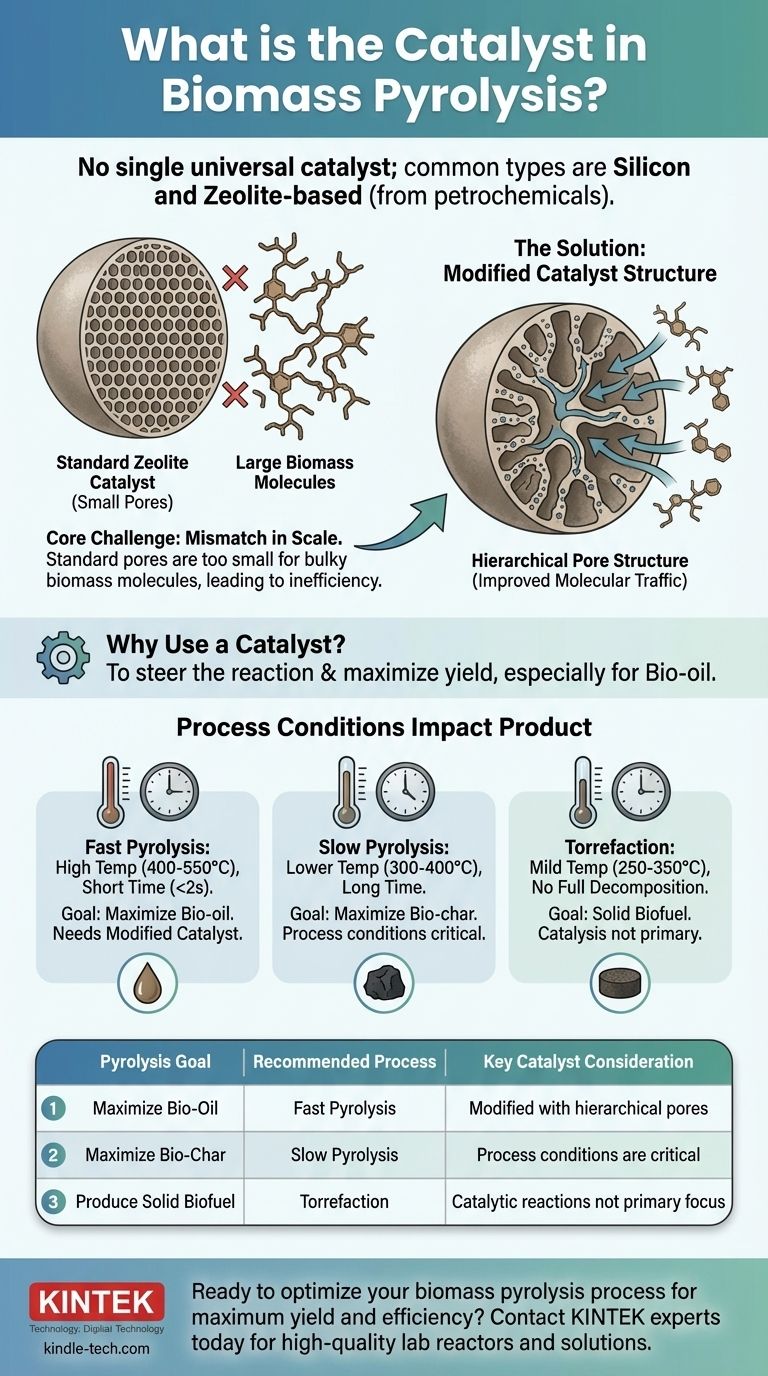

Bei der Biomassepyrolyse gibt es keinen einzigen universellen Katalysator. Die häufigsten Typen sind Silizium- und Zeolith-basierte Katalysatoren, die aus der petrochemischen Industrie übernommen wurden. Ihre Wirksamkeit ist jedoch begrenzt, da sie nicht dafür konzipiert wurden, die großen, komplexen Polymermoleküle der Biomasse zu verarbeiten.

Die Kernherausforderung bei der katalytischen Pyrolyse liegt in der Diskrepanz zwischen Werkzeug und Material. Kommerzielle Standardkatalysatoren haben Poren, die für sperrige Biomassemoleküle zu klein sind, was zu Ineffizienz führt. Eine echte Optimierung erfordert entweder die Modifizierung der Katalysatorstruktur oder die grundlegende Änderung des Pyrolyseprozesses selbst, um ihn an das gewünschte Ergebnis anzupassen.

Die Rolle eines Katalysators bei der Pyrolyse

Katalysatoren werden in den Pyrolyseprozess eingeführt, um die chemischen Reaktionen zu steuern. Ohne sie ist der thermische Abbau von Biomasse weniger vorhersehbar.

Warum einen Katalysator verwenden?

Biomasse selbst ist in ihrer chemischen Zusammensetzung sehr variabel. Ein Katalysator bietet eine Möglichkeit, die Reaktion zu lenken und eine höhere Ausbeute einer bestimmten, erwünschten Verbindung zu erzielen. Die meisten Forschungen konzentrieren sich auf die Maximierung der Ausbeute an Bioöl, einem flüssigen Brennstoff.

Häufige Katalysatortypen

Die am häufigsten verwendeten Katalysatoren sind siliziumbasiert und zeolithbasiert. Dies sind gut verstandene, kommerziell erhältliche Materialien, die eine lange Geschichte in der Raffination von Rohöl zu Benzin und anderen Produkten haben.

Die zentrale Herausforderung: Eine Diskrepanz in der Größe

Die Hauptschwierigkeit bei der Verwendung kommerzieller Katalysatoren für die Biomassepyrolyse ergibt sich aus einem grundlegenden Unterschied in der Größe der verarbeiteten Moleküle.

Für eine andere Aufgabe konzipiert

Zeolithkatalysatoren haben eine sehr präzise, kristalline Struktur mit engen Poren. Dieses Design ist perfekt für das Cracken kleiner, gleichmäßiger Kohlenwasserstoffmoleküle, die in Erdöl vorkommen.

Die natürlichen Polymere in der Biomasse, wie Zellulose und Lignin, sind jedoch erheblich größer und komplexer. Sie können nicht leicht in die kleinen Poren eines Standard-Zeolithkatalysators eindringen, um umgewandelt zu werden.

Das Problem des „Molekularen Verkehrs“

Da die großen Biomassemoleküle keinen Zugang zu den aktiven Zentren innerhalb der Katalysatorporen erhalten, wird der Prozess ineffizient. Dies kann zu geringeren Ausbeuten an gewünschtem Bioöl und einer schnelleren Deaktivierung des Katalysators selbst führen.

Abwägungen und Lösungen verstehen

Ein effektiver katalytischer Pyrolyseprozess erfordert ein Gleichgewicht zwischen den Einschränkungen des Katalysators und den Zielen des Betriebs.

Katalysatormodifikation

Die vielversprechendste Lösung besteht darin, den Katalysator selbst neu zu konstruieren. Durch die Schaffung einer mehrdimensionalen Porenstruktur können Forscher neben den traditionellen Mikroporen auch größere Kanäle (Meso- und Makroporen) einführen.

Diese hierarchische Struktur wirkt wie ein Autobahnsystem, das es sperrigen Biomassemolekülen ermöglicht, in den Katalysator einzudringen und zu kleineren Zwischenprodukten abgebaut zu werden, die dann von den hochaktiven Mikroporen verarbeitet werden können. Dies verbessert die sogenannte „Molekulare Verkehrsregelung“.

Anpassung der Prozessbedingungen

Über den Katalysator hinaus haben die Prozessbedingungen einen massiven Einfluss auf das Endprodukt. Die Wahl des Katalysators ist oft zweitrangig gegenüber der Wahl der Pyrolysemethode.

- Schnelle Pyrolyse: Beinhaltet sehr hohe Temperaturen (400–550 °C) und kurze Verweilzeiten (unter 2 Sekunden). Dieses Verfahren wird speziell gewählt, um die Produktion von flüssigem Bioöl zu maximieren.

- Langsame Pyrolyse: Verwendet niedrigere Temperaturen (300–400 °C) und viel längere Zeiten. Diese Methode ist darauf ausgelegt, die Ausbeute an festem Biokohle, einem wertvollen Bodenverbesserer, zu maximieren.

- Torrefizierung: Ein milderes Erhitzungsverfahren (250–350 °C), das die Biomasse nicht vollständig zersetzt, sondern stattdessen einen festen, verdichteten Brennstoff mit verbesserten Handhabungs- und Verbrennungseigenschaften erzeugt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie für die Pyrolyse muss von Ihrem gewünschten Endprodukt bestimmt werden. Der Katalysator und der Prozess sind Werkzeuge, um dieses spezifische Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioölausbeute liegt: Verwenden Sie schnelle Pyrolyse und bevorzugen Sie modifizierte Katalysatoren mit hierarchischen Porenstrukturen, die große Biomassemoleküle aufnehmen können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertiger Biokohle liegt: Verwenden Sie langsame Pyrolyse, bei der die präzise Steuerung der Aufheizrate und Temperatur wichtiger ist als der spezifische verwendete Katalysator.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines verdichteten festen Brennstoffs liegt: Verwenden Sie Torrefizierung, eine thermische Behandlung, bei der komplexe katalytische Reaktionen nicht das Hauptziel sind.

Letztendlich hängt die erfolgreiche Umwandlung von Biomasse davon ab, dass der Rohstoff, der Katalysator und die Prozessbedingungen für eine spezifische chemische Umwandlung harmonisiert werden.

Zusammenfassungstabelle:

| Pyrolyseziel | Empfohlener Prozess | Wichtige Katalysatorüberlegung |

|---|---|---|

| Bioöl maximieren | Schnelle Pyrolyse | Modifizierte Katalysatoren mit hierarchischen Poren |

| Biokohle maximieren | Langsame Pyrolyse | Prozessbedingungen sind wichtiger als der Katalysator |

| Fester Brennstoff herstellen | Torrefizierung | Katalytische Reaktionen stehen nicht im Vordergrund |

Sind Sie bereit, Ihren Biomassepyrolyseprozess für maximale Ausbeute und Effizienz zu optimieren? Die richtige Laborausrüstung ist entscheidend für das Testen von Katalysatoren und die Perfektionierung Ihrer Methode. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborreaktoren, Öfen und Verbrauchsmaterialien, die auf die Biomasseumwandlungsforschung zugeschnitten sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, eine überlegene Kontrolle über Ihre Pyrolyseergebnisse zu erlangen und Ihre Biokraftstoffentwicklung zu beschleunigen.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Messzylinder 10/50/100 ml

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Welche allgemeine Vorsichtsmaßnahme sollte beim Umgang mit der Elektrolysezelle getroffen werden? Sorgen Sie für sichere und genaue Laborergebnisse

- Welche korrekten Vorgehensweisen sind nach der Verwendung der Elektrolysezelle zu befolgen? Gewährleistung der Sicherheit und Langlebigkeit der Ausrüstung

- Wie sind die richtigen Lagerungsverfahren für die multifunktionale Elektrolysezelle? Schützen Sie Ihre Investition und gewährleisten Sie die Datengenauigkeit

- Wie wird eine Elektrolysezelle auch genannt? Elektrolytische vs. galvanische Zellen verstehen

- Was ist eine Protonenaustauschermembran? Das selektive Herz von Wasserstoffenergiesystemen