Beim Metallguss wird der von Ihnen beschriebene Hohlraum als Form bezeichnet, und der leere Raum selbst ist der Formhohlraum. Diese konstruierte Leerstelle besteht aus feuerfesten Materialien, das sind spezialisierte nichtmetallische Substanzen, die gezielt wegen ihrer Fähigkeit ausgewählt werden, extremen Temperaturen und chemischen Reaktionen beim Kontakt mit geschmolzenem Metall standzuhalten.

Die zentrale Herausforderung beim Gießen besteht darin, geschmolzenes Metall beim Erstarren genau zu formen und zu halten. Die Lösung ist eine Form, ein hitzebeständiger Hohlraum, dessen Material und Konstruktion kritisch auf das gegossene Metall, die erforderliche Präzision und das vorgesehene Produktionsvolumen abgestimmt werden.

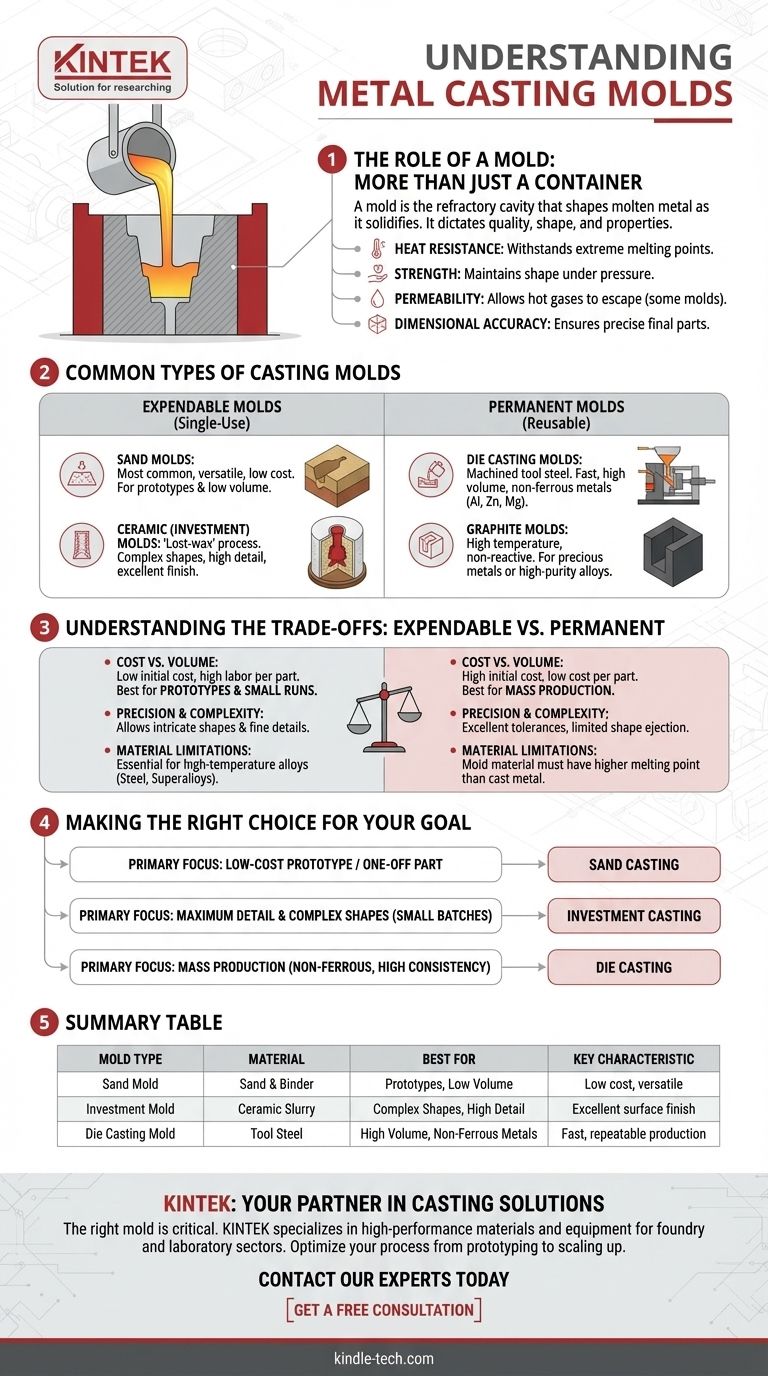

Die Rolle einer Form: Mehr als nur ein Behälter

Eine Form ist das Herzstück des Gießprozesses. Ihre Konstruktion und ihr Material bestimmen die Qualität, Form und die Eigenschaften des fertigen Metallteils.

Was macht ein Material „feuerfest“?

Ein feuerfestes Material wird durch seine Hochtemperaturleistung definiert. Zu den wichtigsten Merkmalen gehören ein sehr hoher Schmelzpunkt und thermische Stabilität, wodurch sichergestellt wird, dass es beim Befüllen mit flüssigem Metall nicht zerfällt oder sich verformt.

Diese Materialien werden auch wegen ihrer chemischen Inertheit ausgewählt. Sie müssen der Reaktion mit der geschmolzenen Legierung widerstehen, da dies sonst das Metall verunreinigen und die Formoberfläche beschädigen würde.

Wesentliche Eigenschaften einer Form

Neben der Hitzebeständigkeit muss eine gute Form mehrere Schlüsseleigenschaften aufweisen:

- Festigkeit: Sie muss stark genug sein, um dem Druck des flüssigen Metalls standzuhalten und ihre Form während der Erstarrung beizubehalten.

- Permeabilität (Durchlässigkeit): Bei einigen Formtypen, wie beim Sandguss, muss das Material durchlässig genug sein, um heißen Gasen und Dampf das Entweichen zu ermöglichen und so Defekte im Gussstück zu verhindern.

- Maßgenauigkeit: Der Formhohlraum muss präzise gefertigt werden, um sicherzustellen, dass das Endteil die erforderlichen Abmessungen und Toleranzen einhält.

Gängige Arten von Gussformen

Formen werden grob in zwei Familien eingeteilt: verlorene (Einweg-) und Dauerformen (wiederverwendbar). Die Wahl zwischen ihnen ist eine grundlegende Entscheidung in der Fertigung.

Verlorene Formen (Expendable Molds)

Diese Formen werden beim Entnehmen des gegossenen Teils zerstört. Sie eignen sich ideal für komplexe Formen und geringe bis mittlere Produktionsvolumina.

- Sandformen: Die häufigste Art, hergestellt aus einer Mischung aus feinem Sand und einem Bindemittel (wie Ton oder einem chemischen Binder). Der Sandguss ist vielseitig und kostengünstig.

- Keramische Formen (Wachsausschmelzverfahren): Wird beim Feinguss oder „Lost-Wax-Casting“ verwendet. Ein Wachsmodell wird mit einer Keramikschlämme überzogen, die dann gebrannt wird, um eine harte, hochdetaillierte Schale zu erzeugen. Dieses Verfahren bietet eine ausgezeichnete Oberflächengüte und Genauigkeit.

Dauerformen (Permanent Molds)

Diese Formen werden aus langlebigen Materialien, typischerweise Metall, gefertigt und für Tausende von Gusszyklen verwendet. Sie eignen sich für die Massenproduktion.

- Druckgussformen: Aus hochwertigem Werkzeugstahl gefertigt, werden sie zum Gießen von Nichteisenmetallen wie Aluminium, Zink und Magnesium unter hohem Druck verwendet. Dieser Prozess ist extrem schnell und wiederholbar.

- Graphitformen: Graphit hält sehr hohen Temperaturen stand und bietet eine nicht reaktive Oberfläche, was es für das Gießen bestimmter Edelmetalle oder hochreiner Legierungen nützlich macht.

Die Abwägungen verstehen: Verlorene Form vs. Dauerform

Die Wahl des richtigen Formtyps erfordert eine Abwägung zwischen Kosten, Qualität und Volumen. Es gibt nicht die eine „beste“ Option; die optimale Wahl ist immer spezifisch für die Anwendung.

Kosten vs. Produktionsvolumen

Eine verlorene Sandform ist in der Herstellung günstig, aber der Arbeitsaufwand für jeden einzelnen Guss ist hoch. Dies macht sie ideal für Prototypen oder kleine Produktionsserien.

Eine permanente Stahlform ist in der Entwicklung und Herstellung extrem teuer, aber der automatisierte Prozess führt zu sehr geringen Stückkosten. Dies rechnet sich nur bei der Massenproduktion.

Präzision und geometrische Komplexität

Der Feinguss (ein verlorenes Verfahren) ermöglicht extrem komplizierte Formen und feine Details, die mit einer Dauerform nicht maschinell herstellbar wären.

Der Druckguss (ein permanentes Verfahren) bietet ausgezeichnete Maßtoleranzen und glatte Oberflächen, ist aber auf Formen beschränkt, die leicht aus der Stahlform ausgeworfen werden können.

Materialbeschränkungen

Das Formmaterial muss einen deutlich höheren Schmelzpunkt haben als das zu gießende Metall. Man kann keine permanente Stahlform zum Gießen von Stahl verwenden, da die Form schmelzen würde.

Verlorene Sand- und Keramikformen sind unerlässlich für das Gießen von Hochtemperaturlegierungen wie Stahl, Edelstahl und Nickelbasis-Superlegierungen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Form hängt vollständig von den spezifischen Prioritäten Ihres Projekts in Bezug auf Kosten, Detailgrad und Volumen ab.

- Wenn Ihr Hauptaugenmerk auf einem kostengünstigen Prototyp oder einem Einzelstück liegt: Der Sandguss ist die zugänglichste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf maximalen Details und komplexen Formen für kleine Chargen liegt: Der Feinguss (Wachsausschmelzverfahren) bietet außergewöhnliche Genauigkeit und Designfreiheit.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Nichteisenbauteilen mit hoher Konsistenz liegt: Der Druckguss bietet trotz der hohen Anfangsinvestition unübertroffene Geschwindigkeit und niedrige Stückkosten.

Das Verständnis der Funktion und des Materials der Form ist der erste Schritt zur Beherrschung des Gießprozesses.

Zusammenfassungstabelle:

| Formtyp | Material | Am besten geeignet für | Hauptmerkmal |

|---|---|---|---|

| Sandform | Sand & Bindemittel | Prototypen, geringes Volumen | Kostengünstig, vielseitig |

| Feingussform | Keramikschlämme | Komplexe Formen, hohe Details | Ausgezeichnete Oberflächengüte |

| Druckgussform | Werkzeugstahl | Hohes Volumen, Nichteisenmetalle | Schnelle, wiederholbare Produktion |

Bereit, die richtige Form für Ihr Metallgussprojekt auszuwählen?

Die richtige Form ist entscheidend für die Erzielung der von Ihnen benötigten Qualität, Präzision und Kosteneffizienz. KINTEK ist spezialisiert auf die Lieferung von Hochleistungsmaterialien und -ausrüstungen für die Gießerei- und Laborbranche. Ob Sie Prototypen mit Sandguss erstellen oder mit Druckguss skalieren – unsere Expertise kann Ihnen helfen, Ihren Prozess zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Metall- und Produktionsanforderungen zu besprechen. Wir helfen Ihnen bei der Auswahl der besten Lösung, um den Erfolg Ihrer Gussteile zu sichern.

Visuelle Anleitung

Ähnliche Produkte

- Spezialform-Pressform für das Labor

- Isostatische Pressformen für Labore

- XRF & KBR Kunststoffring Labor Pulverpressform für FTIR

- Polygon-Pressform für Labor

- Spezielle Heißpressform für Laboranwendungen

Andere fragen auch

- Was sind die Katalysatoren für die Kunststoffpyrolyse? Effiziente Kraftstoffproduktion aus Kunststoffabfällen erschließen

- Wie wirkt sich eine schnelle Temperaturwiederherstellung auf Ultratiefkühlschränke aus? Schutz der Probenintegrität und Laboreffizienz

- Was ist das Hauptmerkmal von ölfreien Membranvakuumpumpen? Gewährleistung eines kontaminationsfreien Vakuums

- Welche Analysegeräte werden im Labor eingesetzt? Wählen Sie das richtige Werkzeug für die Anforderungen Ihres Labors

- Wie viel kostet ein Pyrolyse-Reaktor? Von 30.000 $ bis über 5 Mio. $ für kleine bis industrielle Anlagen

- Was ist die Rotationsmethode der Extraktion? Nutzen Sie die Hochvolumen-Wärmebehandlung für Ihre Materialien

- Warum wird Argongas beim Sputtern verwendet? Für die Abscheidung von hochreinen, effizienten Dünnschichten

- Warum ist die Präzision eines Gas-Massendurchflussreglers (MFC) für TiSiCN-Beschichtungen entscheidend? Master Material Excellence