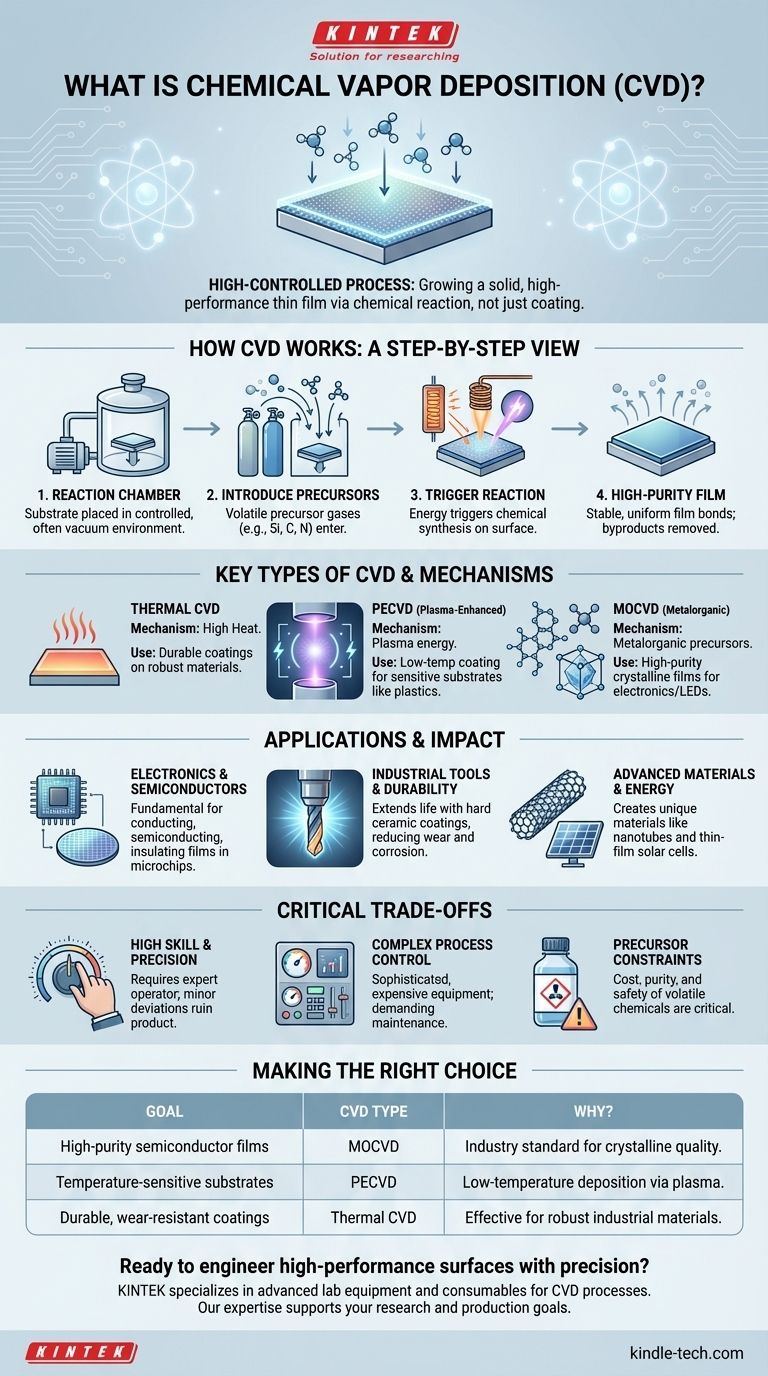

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Prozess, der verwendet wird, um eine feste, hochleistungsfähige Dünnschicht auf eine Oberfläche aufzubringen. Dabei werden reaktive Gase, sogenannte Prekursoren, in eine Kammer geleitet, wo sie auf der Oberfläche eines Zielobjekts, dem Substrat, eine chemische Reaktion eingehen. Diese Reaktion bildet eine feste Schicht, die effektiv ein neues Material direkt auf der Oberfläche des Substrats „wachsen“ lässt.

Das Kernprinzip der CVD besteht nicht nur darin, eine Oberfläche zu beschichten, sondern eine präzise chemische Reaktion auszulösen, die ein neues, hochreines festes Material direkt auf einem Objekt synthetisiert. Diese Unterscheidung macht es zu einem grundlegenden Prozess bei der Herstellung fortschrittlicher Elektronik und Materialien.

Wie die chemische Gasphasenabscheidung funktioniert: Eine Schritt-für-Schritt-Ansicht

Um CVD zu verstehen, muss man es als eine kontrollierte chemische Synthese und nicht als einen einfachen Auftragsprozess betrachten. Die Umgebung und die Eingaben werden sorgfältig verwaltet, um das gewünschte Ergebnis zu erzielen.

Die Reaktionskammer

Zuerst wird das Substrat – das zu beschichtende Teil – in eine versiegelte Reaktionskammer gelegt. Diese Kammer ermöglicht eine präzise Kontrolle über die Umgebung, oft unter Vakuum, um Verunreinigungen zu entfernen und den Druck zu steuern.

Einleiten der Prekursorgase

Ein oder mehrere flüchtige Prekursorchemikalien werden in gasförmiger Form in die Kammer geleitet. Diese Prekursoren enthalten die spezifischen Atome, die für die endgültige Dünnschicht erforderlich sind (z. B. Silizium, Kohlenstoff, Stickstoff).

Auslösen der chemischen Reaktion

Eine Energiequelle wird verwendet, um die chemische Reaktion auf der Substratoberfläche auszulösen. Die Prekursoren zersetzen sich und reagieren, wobei das gewünschte feste Material Atom für Atom abgeschieden wird. Die verwendete spezifische Energiequelle definiert die Art des CVD-Prozesses.

Das Ergebnis: Eine hochreine Dünnschicht

Die Nebenprodukte der Reaktion werden aus der Kammer abgeleitet, wobei eine stabile, gleichmäßige und hochreine Dünnschicht zurückbleibt, die mit dem Substrat verbunden ist. Die Dicke und die Eigenschaften dieser Schicht können mit extremer Präzision gesteuert werden.

Schlüsseltypen der CVD und ihre Mechanismen

Die Methode zur Energiezufuhr und zur Bereitstellung der Prekursoren unterscheidet die verschiedenen Arten der CVD, die jeweils auf spezifische Materialien und Anwendungen zugeschnitten sind.

Thermische CVD: Die Grundlage

Die thermische CVD ist der grundlegendste Typ, der hohe Hitze nutzt, um die für die chemische Reaktion benötigte Energie bereitzustellen. Das Substrat wird erhitzt, und wenn die Prekursorgase die heiße Oberfläche berühren, reagieren sie und scheiden den Film ab.

Plasmaunterstützte CVD (PECVD): Niedrigere Temperaturen

Die plasmaunterstützte CVD (PECVD) verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) in der Kammer zu erzeugen. Dieses Plasma liefert die Energie für die Reaktion, wodurch der Prozess bei viel niedrigeren Temperaturen als bei der thermischen CVD ablaufen kann, was für temperaturempfindliche Substrate wie Kunststoffe oder bestimmte Elektronik entscheidend ist.

Metallorganische CVD (MOCVD): Hochreine kristalline Filme

Dieser spezialisierte Prozess verwendet metallorganische Verbindungen als Prekursoren. MOCVD ist in der Elektronikindustrie unerlässlich für das Wachstum hochwertiger kristalliner Filme, wie sie bei der Herstellung von LEDs und Hochleistungs-Halbleitern verwendet werden.

Andere spezialisierte Zufuhrmethoden

Andere Variationen konzentrieren sich auf die Art und Weise, wie der Prekursor zugeführt wird. Die Aerosol-unterstützte CVD (AACVD) verwendet ein Aerosol, während die Direkte Flüssigkeitsinjektions-CVD (DLI-CVD) die Injektion eines flüssigen Prekursors in eine beheizte Zone beinhaltet, wo er verdampft, bevor er das Substrat erreicht.

Anwendungen und Auswirkungen verstehen

Die Präzision der CVD macht sie in zahlreichen Hightech-Industrien unverzichtbar für die Herstellung von Materialien mit verbesserten Eigenschaften.

In Elektronik und Halbleitern

CVD ist grundlegend für die moderne Elektronik. Es wird verwendet, um die verschiedenen Dünnschichten – leitende, halbleitende und isolierende – abzuscheiden, die die komplexen Strukturen von Mikrochips, Prozessoren und Speichergeräten bilden.

Für Industriewerkzeuge und Haltbarkeit

In der Fertigung bringt CVD extrem harte Keramikbeschichtungen auf Schneidwerkzeuge, Bohrer und Maschinenteile auf. Diese Beschichtungen reduzieren den Verschleiß drastisch und verhindern Korrosion, wodurch die Lebensdauer und Leistung der Ausrüstung erheblich verlängert werden.

In fortschrittlichen Materialien und Energie

Der Prozess wird verwendet, um Materialien mit einzigartigen Eigenschaften zu erzeugen, wie z. B. das Wachstum von Kohlenstoffnanoröhren und Nanodrähten. Er ist auch entscheidend bei der Herstellung von Dünnschicht-Solarzellen durch Abscheidung von Photovoltaikmaterialien auf einem Substrat wie Glas oder Metall.

Die kritischen Kompromisse der CVD

Obwohl leistungsstark, ist CVD ein komplexer Prozess, der erhebliches Fachwissen und Investitionen erfordert, um korrekt ausgeführt zu werden.

Die Notwendigkeit hoher Fähigkeiten und Präzision

Das Erreichen eines gleichmäßigen, hochwertigen Films erfordert einen erfahrenen Bediener. Faktoren wie Temperatur, Druck, Gasflussraten und Prekursorchemie müssen mit extremer Präzision gesteuert werden, da selbst geringfügige Abweichungen das Endprodukt ruinieren können.

Komplexität der Prozesskontrolle

Die Ausrüstung für CVD ist anspruchsvoll und teuer. Die Aufrechterhaltung des Vakuums, die Handhabung reaktiver und manchmal gefährlicher Gase sowie die Sicherstellung einer konstanten Energiezufuhr erfordert ein robustes und gut gewartetes System.

Beschränkungen der Prekursormaterialien

Die Wahl der Prekursorchemikalien ist entscheidend. Sie müssen flüchtig genug sein, um in gasförmigem Zustand verwendet zu werden, aber stabil genug, um sicher gehandhabt zu werden. Die Kosten, Reinheit und Sicherheit dieser Prekursoren sind wichtige Überlegungen bei jedem CVD-Betrieb.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen CVD-Methode hängt vollständig vom Material Ihres Substrats und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Halbleiterfilme für die Elektronik liegt: MOCVD ist speziell für dieses Maß an kristalliner Qualität konzipiert und ein Industriestandard.

- Wenn Sie mit temperaturempfindlichen Substraten wie Polymeren arbeiten: PECVD ist die überlegene Wahl, da die Verwendung von Plasma die Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

- Wenn Sie außergewöhnlich langlebige, verschleißfeste Beschichtungen auf robusten Materialien benötigen: Thermische CVD ist eine gängige, effektive und gut verstandene Methode für diese industriellen Anwendungen.

Letztendlich ermöglicht die Beherrschung der chemischen Gasphasenabscheidung die Materialentwicklung auf atomarer Ebene, um Hochleistungsoberflächen von Grund auf neu aufzubauen.

Zusammenfassungstabelle:

| CVD-Typ | Schlüsselmechanismus | Primärer Anwendungsfall |

|---|---|---|

| Thermische CVD | Verwendet hohe Hitze, um die Reaktion auszulösen | Robuste, verschleißfeste Beschichtungen auf widerstandsfähigen Materialien |

| PECVD | Verwendet Plasma für Reaktionen bei niedrigeren Temperaturen | Beschichtung temperaturempfindlicher Substrate (z. B. Kunststoffe) |

| MOCVD | Verwendet metallorganische Prekursoren | Hochreine kristalline Filme für Halbleiter und LEDs |

Bereit, Hochleistungsoberflächen präzise zu konstruieren?

Die kontrollierte Synthese von Dünnschichten ist entscheidend für Innovationen in Ihrem Labor. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für Prozesse wie die chemische Gasphasenabscheidung benötigt werden. Ob Sie Halbleiter der nächsten Generation, langlebige Industriebeschichtungen oder fortschrittliche Materialien entwickeln, unser Fachwissen unterstützt Ihre Forschungs- und Produktionsziele.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Fähigkeiten verbessern und Ihnen helfen können, überragende Ergebnisse zu erzielen. [#ContactForm]

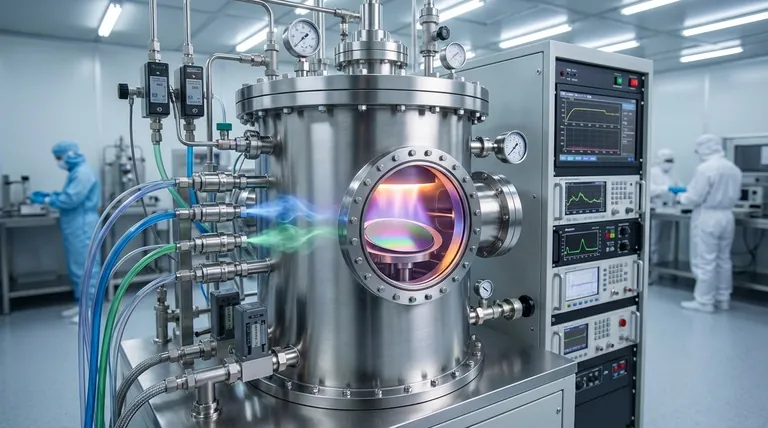

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Vorteil des magnetisch unterstützten Sputterns? Schnellere, reinere Dünnschichtabscheidung erreichen

- Was ist der Unterschied zwischen Biokohle und Pyrolyse? Die Beziehung zwischen Prozess und Produkt entschlüsseln

- Was ist die Funktion von Wolframfilamenten in HFCVD? Energieversorgung der Diamantsynthese durch thermische Anregung

- Was ist Atomlagenabscheidung (ALD) mittels Gas? Erreichen Sie perfekt gleichmäßige Dünnschichten mit atomarer Präzision

- Was ist der Unterschied zwischen Selektivem Lasersintern und Elektronenstrahlschmelzen? Sintern vs. Schmelzen für die additive Fertigung

- Welche Techniken gibt es für das Graphenwachstum? Ein Leitfaden zu Top-Down- und Bottom-Up-Methoden

- Was ist die physikalische Gasphasenabscheidung (PVD)? Ein Leitfaden für hochreine Dünnschichtbeschichtungen

- Was sind Beispiele für Deposition-Gase? Entdecken Sie Schlüsselgase, die sich direkt in einen Feststoff umwandeln