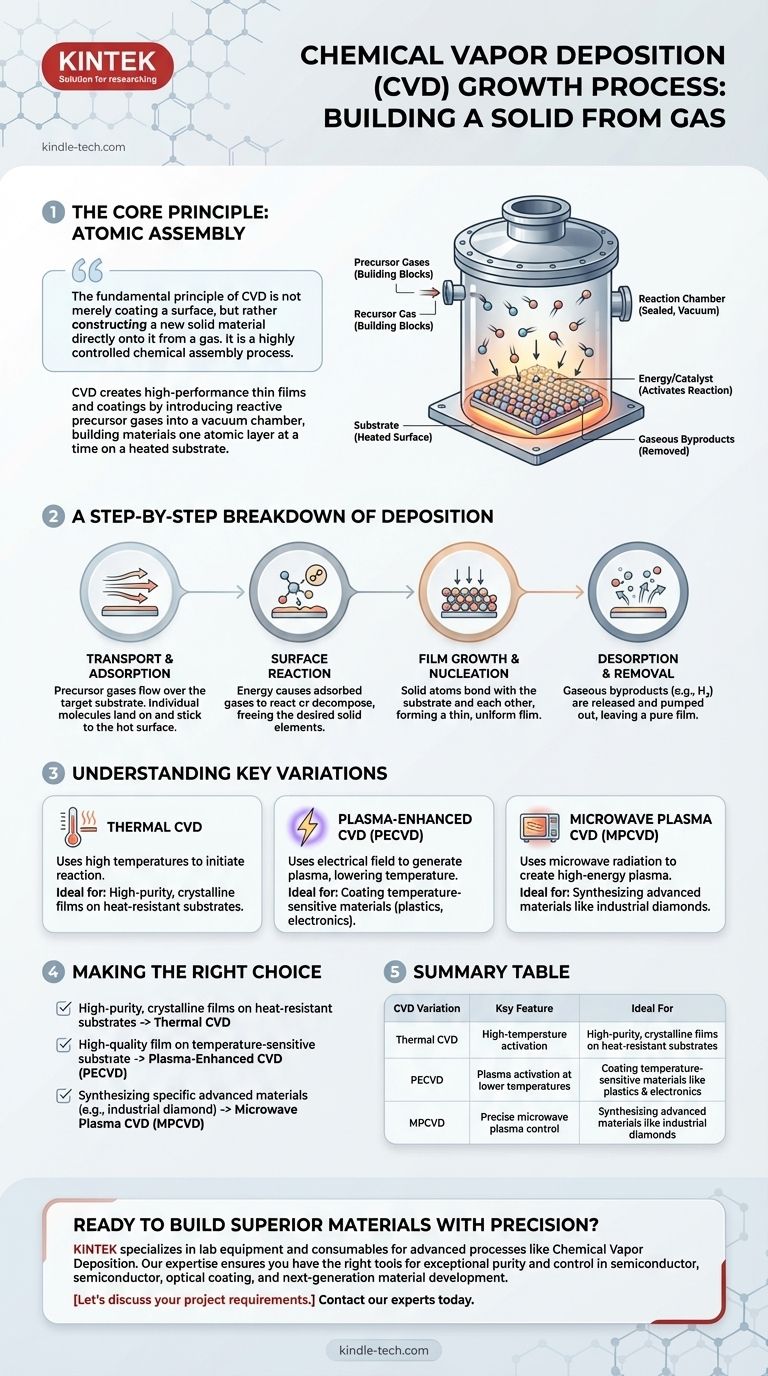

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Prozess zur Herstellung von Hochleistungs-Festkörper-Dünnschichten und -Beschichtungen. Sie funktioniert, indem reaktive Vorläufergase in eine Kammer eingeleitet werden, wo sie auf einer erhitzten Oberfläche (dem Substrat) zersetzt werden und reagieren, wodurch das gewünschte Material Schicht für Schicht auf atomarer Ebene aufgebaut wird.

Das Grundprinzip der CVD besteht nicht nur darin, eine Oberfläche zu beschichten, sondern vielmehr darin, direkt darauf aus einem Gas heraus einen neuen Festkörper aufzubauen. Es handelt sich um einen hochkontrollierten chemischen Montageprozess, der die Herstellung von Materialien mit außergewöhnlicher Reinheit und spezifischen Eigenschaften ermöglicht, die auf andere Weise nur schwer zu erreichen wären.

Das Kernprinzip: Aufbau eines Festkörpers aus Gas

Um den CVD-Prozess zu verstehen, stellt man ihn sich am besten als eine hochkontrollierte und sterile Umgebung vor, in der einzelne Atome zu einer strukturierten Schicht zusammengesetzt werden.

Die Umgebung: Die Reaktionskammer

Der gesamte Prozess findet in einer versiegelten Reaktionskammer statt. Diese Kammer wird typischerweise unter Vakuum gehalten, um unerwünschte Verunreinigungen zu entfernen, die die chemische Reaktion stören und die Reinheit der endgültigen Schicht beeinträchtigen könnten.

Die Zutaten: Vorläufergase

Die Bausteine für das neue Material werden als Vorläufergase in die Kammer eingebracht. Dies sind flüchtige chemische Verbindungen, die die für die Endschicht erforderlichen Elemente enthalten. Um beispielsweise eine Siliziumschicht herzustellen, könnte ein Vorläufergas wie Silan (SiH₄) verwendet werden.

Der Katalysator: Aktivierung der Reaktion

Energie ist erforderlich, um die Vorläufergase aufzuspalten und die chemische Reaktion einzuleiten. Am häufigsten ist dies hohe Temperatur, wobei das Substrat auf Hunderte oder sogar Tausende von Grad Celsius erhitzt wird.

Eine schrittweise Aufschlüsselung der Abscheidung

Obwohl die Einzelheiten variieren, folgt der Abscheidungsprozess auf mikroskopischer Ebene einer klaren Abfolge von Ereignissen.

Schritt 1: Transport und Adsorption

Die Vorläufergase werden in die Kammer transportiert und strömen über das Zielsubstrat. Einzelne Gasmoleküle landen dann auf der heißen Oberfläche und haften daran in einem Prozess, der als Adsorption bezeichnet wird.

Schritt 2: Oberflächenreaktion

Sobald die Vorläufergase auf der heißen Oberfläche adsorbiert sind, bewirkt die Energie des Substrats, dass sie sich zersetzen oder mit anderen Gasen reagieren. Diese chemische Reaktion ist das Herzstück des CVD-Prozesses, bei dem die gewünschten festen Elemente aus dem Vorläufergas freigesetzt werden.

Schritt 3: Schichtwachstum und Keimbildung

Die durch die Reaktion erzeugten festen Atome beginnen, mit dem Substrat und miteinander zu binden. Sie diffundieren über die Oberfläche, um stabile Wachstumsstellen zu finden, wodurch sich im Laufe der Zeit eine dünne, gleichmäßige Schicht aufbaut.

Schritt 4: Desorption und Entfernung

Gasförmige Nebenprodukte der Reaktion, wie Wasserstoff, werden von der Oberfläche freigesetzt (Desorption) und aus der Kammer abgepumpt, sodass nur die reine, feste Schicht zurückbleibt.

Verständnis der wichtigsten Variationen

Nicht alle CVD-Prozesse sind gleich. Die Methode zur Energiezufuhr und Aktivierung der Reaktion ist eine entscheidende Unterscheidung, die die Anwendungen und Grenzen der Technik definiert.

Thermische CVD

Dies ist die grundlegendste Form der CVD, die sich ausschließlich auf hohe Temperaturen zur Initiierung der Reaktion stützt. Sie ist äußerst effektiv für die Herstellung extrem reiner, kristalliner Schichten, ist jedoch auf Substrate beschränkt, die der intensiven Hitze standhalten können.

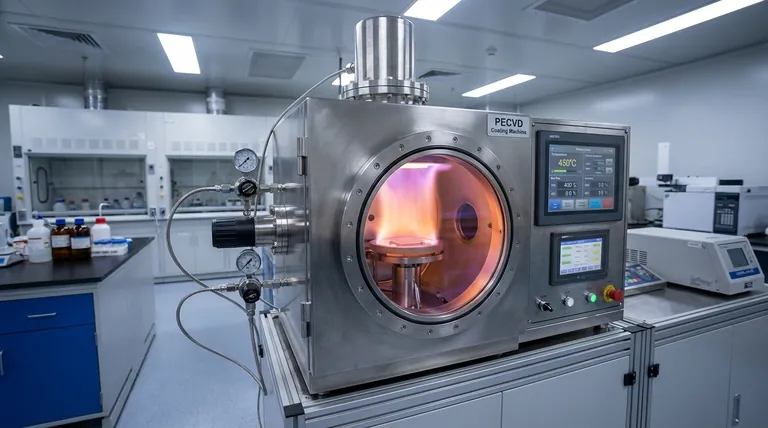

Plasmaunterstützte CVD (PECVD)

Zur Abscheidung von Schichten auf temperaturempfindlichen Materialien wie Kunststoffen oder bestimmten Elektronikkomponenten wird PECVD eingesetzt. Anstatt sich nur auf Hitze zu verlassen, verwendet diese Methode ein elektrisches Feld, um ein Plasma in der Kammer zu erzeugen.

Dieses energiereiche Plasma erzeugt hochreaktive Molekülfragmente bei einer viel niedrigeren Gastemperatur, wodurch die Abscheidung erfolgen kann, ohne das darunter liegende Substrat zu beschädigen. Beispielsweise erzeugt bei der mikrowellenplasmaunterstützten CVD (MPCVD) Mikrowellenstrahlung ein Plasma, bei dem die Elektronentemperaturen 5000 K überschreiten können, während das Gas selbst näher bei 1000 K bleibt.

Warum das wichtig ist: Reinheit und Anwendung

Die präzise Kontrolle durch CVD ermöglicht die Herstellung von Materialien für hochanspruchsvolle Bereiche. Sie ist unerlässlich bei der Herstellung von Halbleitern, optischen Beschichtungen und fortschrittlichen Materialien wie synthetischen Diamanten für industrielle und elektronische Anwendungen. Ihre Fähigkeit, kostengünstige Materialien höchster Reinheit herzustellen, macht sie zu einem Eckpfeiler der modernen Technologie.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische CVD-Technik, die Sie wählen, hängt vollständig von den gewünschten Materialeigenschaften und den Einschränkungen Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, kristalliner Schichten liegt und Ihr Substrat hohen Temperaturen standhält: Die traditionelle thermische CVD bietet unübertroffene Qualität und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer hochwertigen Schicht auf einem temperaturempfindlichen Substrat liegt: Plasmaunterstützte CVD (PECVD) ist die ideale Wahl, da sie Plasmaenergie nutzt, um die erforderliche Prozesstemperatur zu senken.

- Wenn Ihr Hauptaugenmerk auf der Synthese eines bestimmten fortschrittlichen Materials wie Industriediamant liegt: Spezialisierte Techniken wie die mikrowellenplasmaunterstützte CVD (MPCVD) bieten die präzisen Bedingungen, die für außergewöhnliche Eigenschaften erforderlich sind.

Letztendlich geht es bei der Beherrschung der chemischen Gasphasenabscheidung darum, eine chemische Reaktion präzise zu steuern, um überlegene Materialien von Grund auf aufzubauen.

Zusammenfassungstabelle:

| CVD-Variante | Hauptmerkmal | Ideal für |

|---|---|---|

| Thermische CVD | Aktivierung durch hohe Temperatur | Hochreine, kristalline Schichten auf hitzebeständigen Substraten |

| Plasmaunterstützte CVD (PECVD) | Plasmaaktivierung bei niedrigeren Temperaturen | Beschichtung temperaturempfindlicher Materialien wie Kunststoffe und Elektronik |

| Mikrowellenplasma-CVD (MPCVD) | Präzise Mikrowellenplasmakontrolle | Synthese fortschrittlicher Materialien wie Industriediamanten |

Bereit, überlegene Materialien präzise aufzubauen?

KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die fortschrittliche Prozesse wie die chemische Gasphasenabscheidung antreiben. Ob Sie Halbleiter, optische Beschichtungen oder Materialien der nächsten Generation entwickeln – unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für außergewöhnliche Reinheit und Kontrolle haben.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte CVD-Lösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen