Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) von Kohlenstoff eine Methode zum Aufbau eines festen Kohlenstofffilms oder einer Struktur von Grund auf. Dabei wird ein kohlenstoffhaltiges Gas in eine Reaktionskammer eingeleitet, wo es sich auf einer erhitzten Oberfläche (dem Substrat genannt) zersetzt und eine hochreine Schicht aus festem Kohlenstoff zurücklässt. Diese Technik ist grundlegend für die Herstellung fortschrittlicher Materialien wie Graphen, Diamantfilme und Kohlenstoffnanoröhrchen.

Das Kernprinzip der Kohlenstoff-CVD besteht nicht nur darin, Kohlenstoff abzuscheiden, sondern eine chemische Reaktion in einem Gas auszulösen, die dazu führt, dass Kohlenstoffatome auf einer Oberfläche „ausfallen“ und ein hochkontrolliertes und gleichmäßiges festes Material bilden. Das Endprodukt wird vollständig durch die Prozessbedingungen bestimmt.

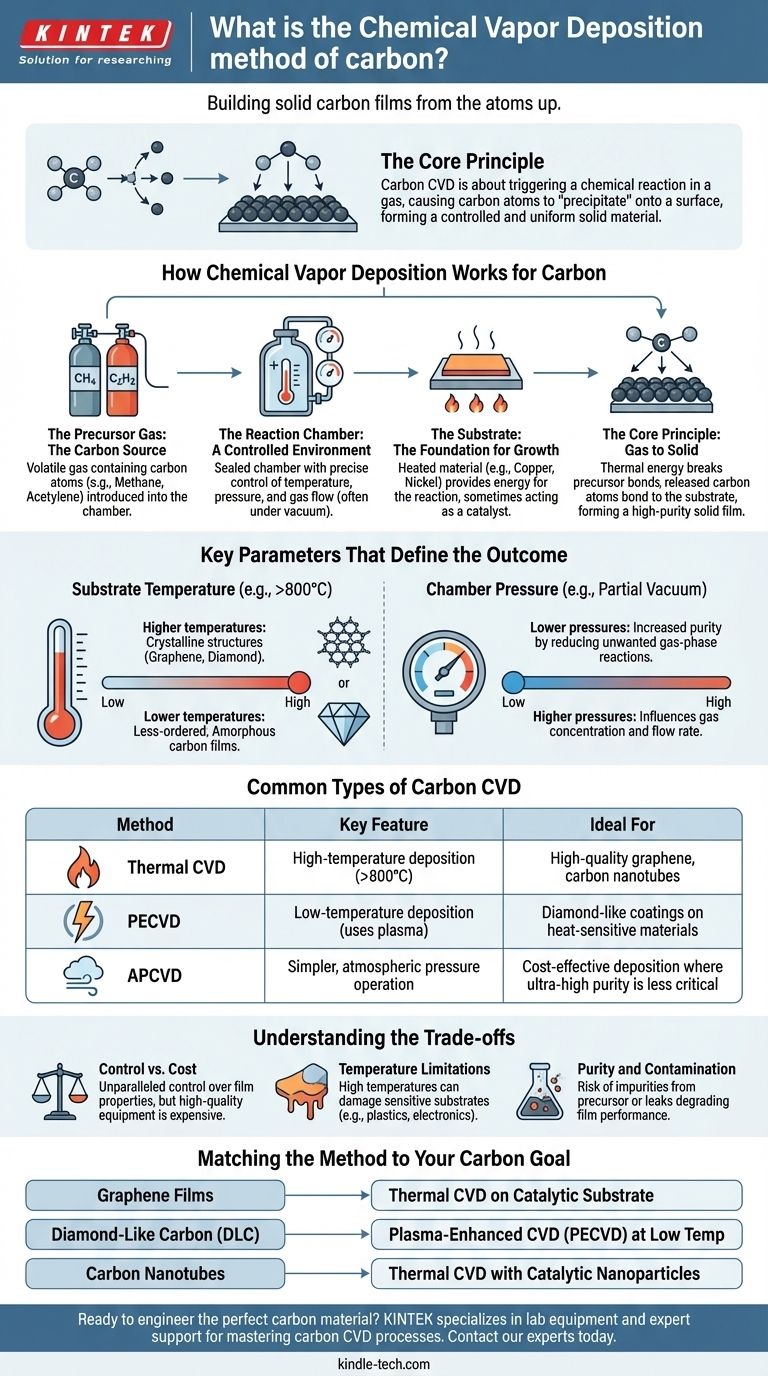

Wie die chemische Gasphasenabscheidung für Kohlenstoff funktioniert

Um den Prozess zu verstehen, ist es am besten, ihn in seine wesentlichen Bestandteile zu zerlegen. Jeder Teil spielt eine entscheidende Rolle bei der Bestimmung der Art und Qualität des entstehenden Kohlenstoffmaterials.

Das Kernprinzip: Gas zu Feststoff

Der gesamte Prozess findet in einer versiegelten Kammer statt. Ein Vorläufergas, das Kohlenstoffatome enthält, wird in diese Kammer eingeleitet, die typischerweise unter Vakuum steht.

Dieses Gas strömt über ein erhitztes Substrat. Die Wärmeenergie des Substrats bricht die chemischen Bindungen im Vorläufergas auf, setzt die Kohlenstoffatome frei, die sich dann an der Substratoberfläche anlagern, um einen festen Film zu bilden.

Das Vorläufergas: Die Kohlenstoffquelle

Die Wahl des Gases ist die erste kritische Entscheidung, da es die Quelle der Kohlenstoffatome ist. Das Gas muss flüchtig sein und sich bei einer handhabbaren Temperatur zersetzen.

Häufige Vorläufer für die Kohlenstoff-CVD sind Methan (CH4), Acetylen (C2H2) und Ethanol. Die Art des Vorläufers kann die Wachstumsrate und die Qualität der endgültigen Kohlenstoffstruktur beeinflussen.

Das Substrat: Die Grundlage für das Wachstum

Das Substrat ist das Material, auf dem der Kohlenstofffilm wächst. Seine Temperatur liefert die Energie, die erforderlich ist, um die chemische Reaktion anzutreiben.

Das Substratmaterial selbst kann auch als Katalysator wirken. Beispielsweise wird großflächiges Graphen häufig auf Kupfer- oder Nickel-Folien gezüchtet, die die Zersetzung des Vorläufers und die Bildung des Graphengitters katalysieren.

Die Reaktionskammer: Eine kontrollierte Umgebung

Die Kammer ermöglicht eine präzise Kontrolle über die Wachstumsbedingungen. Wichtige Parameter wie Temperatur, Druck und Gasflussraten werden sorgfältig gesteuert, um das gewünschte Ergebnis zu erzielen.

Wichtige Parameter, die das Ergebnis bestimmen

Geringfügige Änderungen im CVD-Prozess können zu dramatisch unterschiedlichen Formen von Kohlenstoff führen. Die wichtigsten Stellschrauben sind Temperatur und Druck.

Substrattemperatur

Die Temperatur ist wohl der kritischste Parameter. Sie bestimmt direkt die Energiemenge, die für das Aufbrechen der Bindungen im Vorläufergas und für die Anordnung der Kohlenstoffatome auf der Oberfläche zur Verfügung steht.

Höhere Temperaturen führen im Allgemeinen zu kristallineren Strukturen (wie Graphen oder Diamant), während niedrigere Temperaturen zu weniger geordneten, amorphen Kohlenstofffilmen führen können.

Kammerdruck

Der Druck in der Kammer beeinflusst die Konzentration des Vorläufergases und die Rate, mit der es über das Substrat strömt.

Niedrigere Drücke (Teilvakuum) werden häufig verwendet, um die Reinheit des Films zu erhöhen, indem die Wahrscheinlichkeit unerwünschter Gasphasenreaktionen und Kontaminationen verringert wird.

Häufige Arten der Kohlenstoff-CVD

Obwohl das Kernprinzip dasselbe bleibt, gibt es mehrere Variationen der CVD, die jeweils für unterschiedliche Anforderungen optimiert sind.

CVD bei Atmosphärendruck (APCVD)

Wie der Name schon sagt, wird dieser Prozess bei normalem atmosphärischem Druck durchgeführt. Er ist einfacher und kostengünstiger zu implementieren, da er keine komplexen Vakuumsysteme erfordert.

Allerdings kann er im Vergleich zu vakuumgestützten Methoden manchmal zu Filmen geringerer Reinheit führen.

Plasmaunterstützte CVD (PECVD)

PECVD verwendet ein elektrisches Feld, um in der Kammer ein Plasma (ein ionisiertes Gas) zu erzeugen. Dieses energiereiche Plasma hilft beim Abbau der Vorläufergasmoleküle.

Der Hauptvorteil von PECVD besteht darin, dass die Abscheidung bei viel niedrigeren Temperaturen als bei der herkömmlichen thermischen CVD erfolgen kann, was es für Substrate geeignet macht, die hoher Hitze nicht standhalten.

Die Abwägungen verstehen

Obwohl CVD leistungsstark ist, ist es nicht ohne Komplexität und Einschränkungen. Diese zu verstehen, ist der Schlüssel zu seiner erfolgreichen Anwendung.

Kontrolle vs. Kosten

CVD bietet eine unübertroffene Kontrolle über Filmdicke, Gleichmäßigkeit und Reinheit. Diese Präzision hat ihren Preis, da hochwertige CVD-Ausrüstung, insbesondere mit Vakuum- und Plasmafunktionen, teuer sein kann.

Temperaturbeschränkungen

Die hohen Temperaturen, die für viele thermische CVD-Prozesse erforderlich sind (oft >800°C), können empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen oder schmelzen. Dies ist der Hauptgrund für die Entwicklung von Techniken wie PECVD.

Reinheit und Kontamination

Da es sich um einen chemischen Prozess handelt, besteht immer die Gefahr, dass Verunreinigungen aus dem Vorläufergas oder Lecks in der Kammer in den endgültigen Kohlenstofffilm eingeschlossen werden, was seine Leistung beeinträchtigen kann.

Die Methode auf Ihr Kohlenstoffziel abstimmen

Der richtige CVD-Ansatz hängt vollständig von dem spezifischen Kohlenstoffmaterial ab, das Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf großflächigen, hochwertigen Graphenfilmen liegt: Die thermische CVD mit Methan auf einem katalytischen Kupferfoliensubstrat ist der dominierende und effektivste Industriestandard.

- Wenn Ihr Hauptaugenmerk auf harten, diamantähnlichen Kohlenstoff (DLC)-Beschichtungen auf hitzeempfindlichen Materialien liegt: Plasma-Enhanced CVD (PECVD) ist die ideale Wahl, da sie eine hochwertige Abscheidung bei niedrigen Temperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum von Anordnungen von Kohlenstoffnanoröhrchen liegt: Thermische CVD wird typischerweise mit einem Substrat verwendet, das zuvor mit katalytischen Nanopartikeln (wie Eisen oder Nickel) beschichtet wurde, um das Wachstum der Nanoröhrchen zu initiieren.

Durch die Beherrschung dieser Grundprinzipien können Sie den CVD-Prozess auswählen und steuern, um Kohlenstoffmaterialien mit genau den Eigenschaften zu entwickeln, die Sie benötigen.

Zusammenfassungstabelle:

| CVD-Methode | Hauptmerkmal | Ideal für |

|---|---|---|

| Thermische CVD | Hochtemperaturabscheidung | Hochwertiges Graphen, Kohlenstoffnanoröhrchen |

| PECVD | Niedertemperaturabscheidung (verwendet Plasma) | Diamantähnliche Beschichtungen auf hitzeempfindlichen Materialien |

| APCVD | Einfacher Betrieb bei Atmosphärendruck | Kostengünstige Abscheidung, bei der eine ultrahohe Reinheit weniger kritisch ist |

Bereit, das perfekte Kohlenstoffmaterial für Ihre Anwendung zu entwickeln?

Die Prinzipien der chemischen Gasphasenabscheidung sind komplex, aber das Erreichen Ihrer Materialziele muss es nicht sein. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und der fachkundigen Unterstützung, die Sie benötigen, um die Kohlenstoff-CVD-Prozesse zu meistern, sei es bei der Entwicklung von Graphen-Elektronik, langlebigen Beschichtungen oder fortschrittlichen Verbundwerkstoffen.

Wir wissen, dass die richtigen Werkzeuge und Parameter entscheidend für den Erfolg sind. Lassen Sie uns Ihnen helfen, das ideale CVD-System für Ihr spezifisches Substrat, Ihren Vorläufer und Ihre Leistungsanforderungen auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Innovationen Ihres Labors im Bereich der Kohlenstoffmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen