Im Kern ist das kalte isostatische Pressen (CIP) ein Herstellungsverfahren, das Hochdruckflüssigkeit bei Raumtemperatur verwendet, um pulverförmige Materialien gleichmäßig zu verdichten. Das Pulver wird in einer flexiblen Form versiegelt und in eine Flüssigkeit getaucht, die dann von allen Seiten unter Druck gesetzt wird, um das Pulver zu einer festen, kohäsiven Form, einem sogenannten „Grünling“, zu verdichten.

Der wahre Wert von CIP liegt nicht nur in der Schaffung einer festen Form, sondern in der Schaffung eines Bauteils mit außergewöhnlich gleichmäßiger Dichte. Diese Gleichmäßigkeit ist der Schlüssel zur Herstellung hochintegrierter Endteile nach dem anschließenden Brennen, auch wenn dies eine Einbuße an anfänglicher Maßgenauigkeit bedeutet.

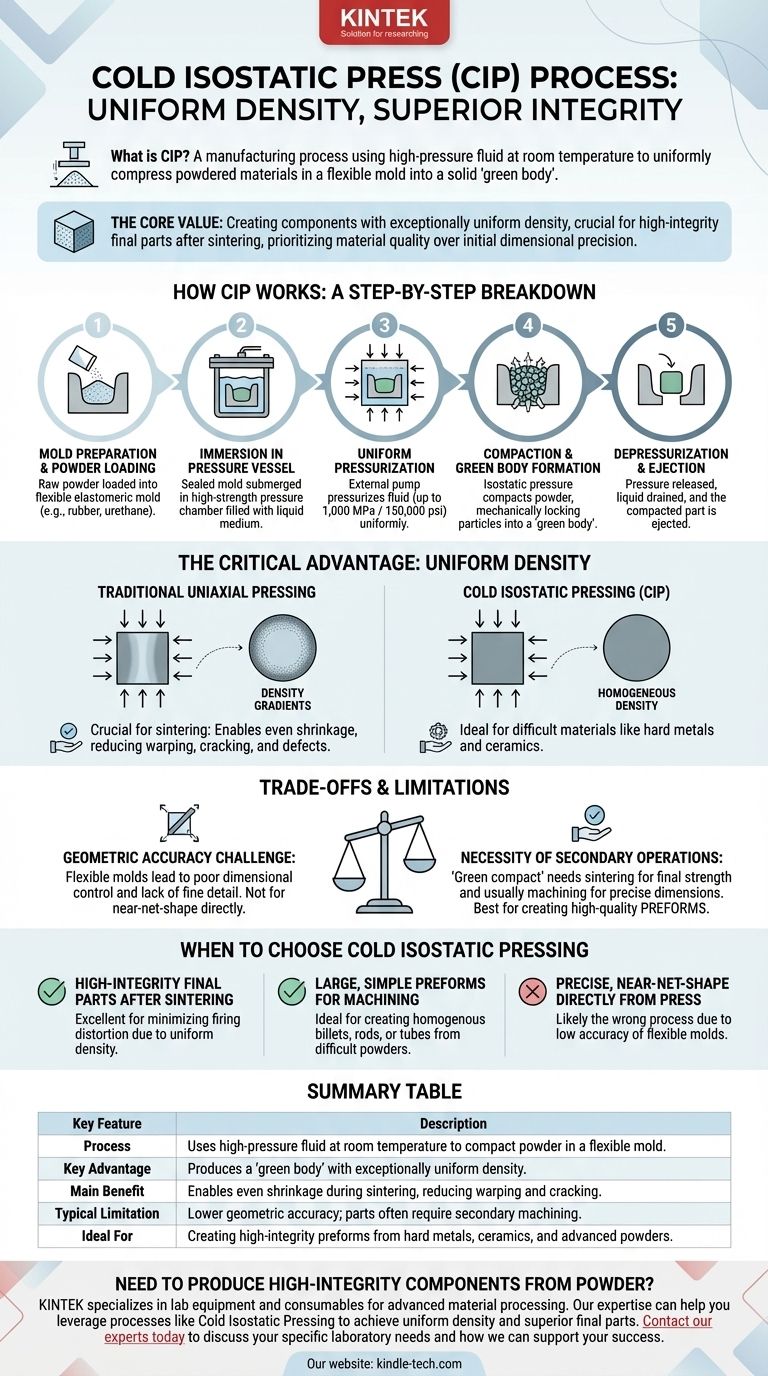

Wie das kalte isostatische Pressen funktioniert: Eine Schritt-für-Schritt-Anleitung

Der CIP-Prozess ist konzeptionell einfach, aber in seiner Ausführung leistungsstark. Er verwandelt loses Pulver durch die methodische Anwendung immensen, gleichmäßigen Drucks in ein festes Objekt.

Schritt 1: Formvorbereitung und Pulverbeladung

Zuerst wird das Rohmaterial in Pulverform in eine flexible, elastomere Form geladen. Diese Formen werden typischerweise aus Materialien wie Gummi, Urethan oder Polyvinylchlorid hergestellt, die sich unter Druck leicht verformen lassen.

Schritt 2: Eintauchen in den Druckbehälter

Die gefüllte und versiegelte Form wird in eine hochfeste Druckkammer gelegt. Dieses Gefäß ist so konstruiert, dass es starken, zyklischen Belastungen durch extrem hohe Drücke standhält.

Schritt 3: Gleichmäßige Druckbeaufschlagung

Die Kammer wird mit einem flüssigen Medium gefüllt, meist Wasser mit einem Korrosionsinhibitor oder einem speziellen Öl. Eine externe Pumpe setzt diese Flüssigkeit unter Druck, manchmal bis zu 1.000 MPa (150.000 psi).

Schritt 4: Verdichtung und Grünlingsbildung

Die Flüssigkeit überträgt den Druck gleichmäßig und gleichzeitig auf jede Oberfläche der flexiblen Form. Dieser isostatische Druck kollabiert die Form, verdichtet die Pulverpartikel im Inneren und verriegelt sie mechanisch miteinander. Das resultierende feste Teil wird als „Grünpressling“ oder „Grünling“ bezeichnet.

Schritt 5: Druckentlastung und Auswurf

Nach einer kurzen Haltezeit wird der Druck abgelassen und die Flüssigkeit abgelassen. Die Form kehrt in ihre ursprüngliche Gestalt zurück, was die einfache Entnahme des neu geformten, verdichteten Teils ermöglicht.

Der entscheidende Vorteil: Gleichmäßige Dichte

Das entscheidende Merkmal von CIP ist die Qualität des Bauteils, das es herstellt. Im Gegensatz zu anderen Pressverfahren garantiert die Verwendung von Flüssigkeitsdruck ein einzigartig homogenes Ergebnis.

Warum isostatischer Druck wichtig ist

Beim traditionellen uniaxialen Pressen, bei dem der Druck aus einer oder zwei Richtungen ausgeübt wird, sind Dichtegradienten üblich. Die Bereiche, die dem Presswerkzeug am nächsten liegen, sind dichter als die in der Mitte. Isostatischer Druck eliminiert dieses Problem und gewährleistet, dass jeder Teil des Bauteils eine konsistente Dichte aufweist.

Der Vorteil für die Nachbearbeitung

Diese gleichmäßige Dichte ist entscheidend für sekundäre Operationen, insbesondere das Sintern (Brennen bei hohen Temperaturen, um die Partikel vollständig zu verbinden). Ein gleichmäßig dichter Grünling schrumpft während des Sinterns vorhersehbar und gleichmäßig, wodurch das Risiko von Verzug, Rissen oder internen Defekten drastisch reduziert wird.

Anwendungen für schwierige Materialien

CIP eignet sich hervorragend für Pulver, die mit herkömmlichen Methoden schwer zu pressen sind. Dazu gehören Hartmetalle, Keramiken und andere fortschrittliche Materialien, die sich unter gerichteter Kraft nicht leicht verdichten lassen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist CIP keine Universallösung. Seine einzigartigen Eigenschaften führen zu spezifischen Kompromissen, die entscheidend zu verstehen sind.

Die Herausforderung der geometrischen Genauigkeit

Der Hauptnachteil von CIP ist seine geringe geometrische Genauigkeit. Dieselbe flexible Form, die einen gleichmäßigen Druck ermöglicht, führt auch zu einer schlechten Maßhaltigkeit und einem Mangel an feinen Details. Die endgültige Form wird direkt aus der Presse keine engen Toleranzen aufweisen.

Die Notwendigkeit sekundärer Operationen

Ein durch CIP hergestelltes Teil ist fast nie ein fertiges Produkt. Der „Grünpressling“ hat die Konsistenz von Kreide und erfordert einen anschließenden Sinterprozess, um seine endgültige Festigkeit und Materialeigenschaften zu erreichen.

Darüber hinaus erfordern die meisten CIP-Teile aufgrund der geringen geometrischen Genauigkeit eine abschließende Bearbeitung, um präzise Maßvorgaben zu erfüllen. Es ist am besten als ein Verfahren zur Herstellung hochwertiger Vorformen zu betrachten.

Wann man sich für das kalte isostatische Pressen entscheidet

Die Wahl von CIP hängt vollständig von Ihrem Endziel für das Material und den endgültigen Anforderungen des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochintegrierter, fehlerfreier Endteile nach dem Sintern liegt: CIP ist eine ausgezeichnete Wahl, da seine gleichmäßige Dichte Verzug und Risse durch das Brennen minimiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, einfacher Vorformen für die anschließende Bearbeitung liegt: CIP ist ideal für die Herstellung homogener Knüppel, Stäbe oder Rohre aus Pulvern, die sonst schwer zu verdichten sind.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines präzisen, endkonturnahen Teils direkt aus der Presse liegt: CIP ist aufgrund der inhärent geringen Genauigkeit seiner flexiblen Formen wahrscheinlich das falsche Verfahren.

Indem Sie seine Rolle als vorbereitenden Schritt zur Schaffung überlegener Materialstrukturen verstehen, können Sie CIP nutzen, um eine unvergleichliche Qualität in Ihrem Endprodukt zu erzielen.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Prozess | Verwendet Hochdruckflüssigkeit bei Raumtemperatur, um Pulver in einer flexiblen Form zu verdichten. |

| Hauptvorteil | Erzeugt einen „Grünling“ mit außergewöhnlich gleichmäßiger Dichte. |

| Hauptnutzen | Ermöglicht gleichmäßiges Schrumpfen während des Sinterns, reduziert Verzug und Rissbildung. |

| Typische Einschränkung | Geringere geometrische Genauigkeit; Teile erfordern oft eine Nachbearbeitung. |

| Ideal für | Herstellung hochintegrierter Vorformen aus Hartmetallen, Keramiken und fortschrittlichen Pulvern. |

Müssen Sie hochintegrierte Bauteile aus Pulver herstellen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialverarbeitung. Unsere Expertise kann Ihnen helfen, Prozesse wie das kalte isostatische Pressen zu nutzen, um eine gleichmäßige Dichte und überragende Endteile zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und wie wir Ihren Erfolg unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) für NaSICON benötigt? Maximale Grünrohdichte und Ionenleitfähigkeit erreichen

- Was sind die Anwendungen des kalten isostatischen Pressens? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Was ist der Vorteil der Verwendung einer Kaltisostatischen Presse für die Sekundärbehandlung von TiC10/Cu-Al2O3? Steigern Sie jetzt die Dichte!

- Was sind die Vorteile des kalten isostatischen Pressens? Erzielen Sie überlegene Dichte und komplexe Formen

- Was ist der Unterschied zwischen HIP und CIP? Ein Leitfaden zu Formgebung vs. Verdichtung

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse oder einer Kaltisostatischen Presse? Optimieren Sie Ihre Elektrolytqualität

- Was ist kaltisostatisches Pressen? Erzielen Sie eine gleichmäßige Dichte für komplexe Pulverteile

- Warum Kaltisostatisches Pressen (CIP) für MgAl2O4 nach Trockenpressen verwenden? Makellose Transparenz erzielen