Im Kern ist der Unterschied unkompliziert. Physikalische Gasphasenabscheidung (PVD) ist ein physikalischer Prozess, der ein Beschichtungsmaterial von einer festen Quelle auf ein Substrat überträgt, ähnlich wie das Besprühen mit Atomen. Im Gegensatz dazu ist die Chemische Gasphasenabscheidung (CVD) ein chemischer Prozess, bei dem Vorläufergase auf einer erhitzten Substratoberfläche reagieren, um einen neuen, festen Film zu bilden.

Die Wahl zwischen PVD und CVD hängt nicht davon ab, welcher Prozess „besser“ ist, sondern welcher angemessen ist. Ihre Entscheidung wird von drei Hauptfaktoren bestimmt: der Temperatur, der Ihr Substrat standhalten kann, der Komplexität der Geometrie Ihres Teils und den spezifischen Filmeigenschaften, die Sie benötigen.

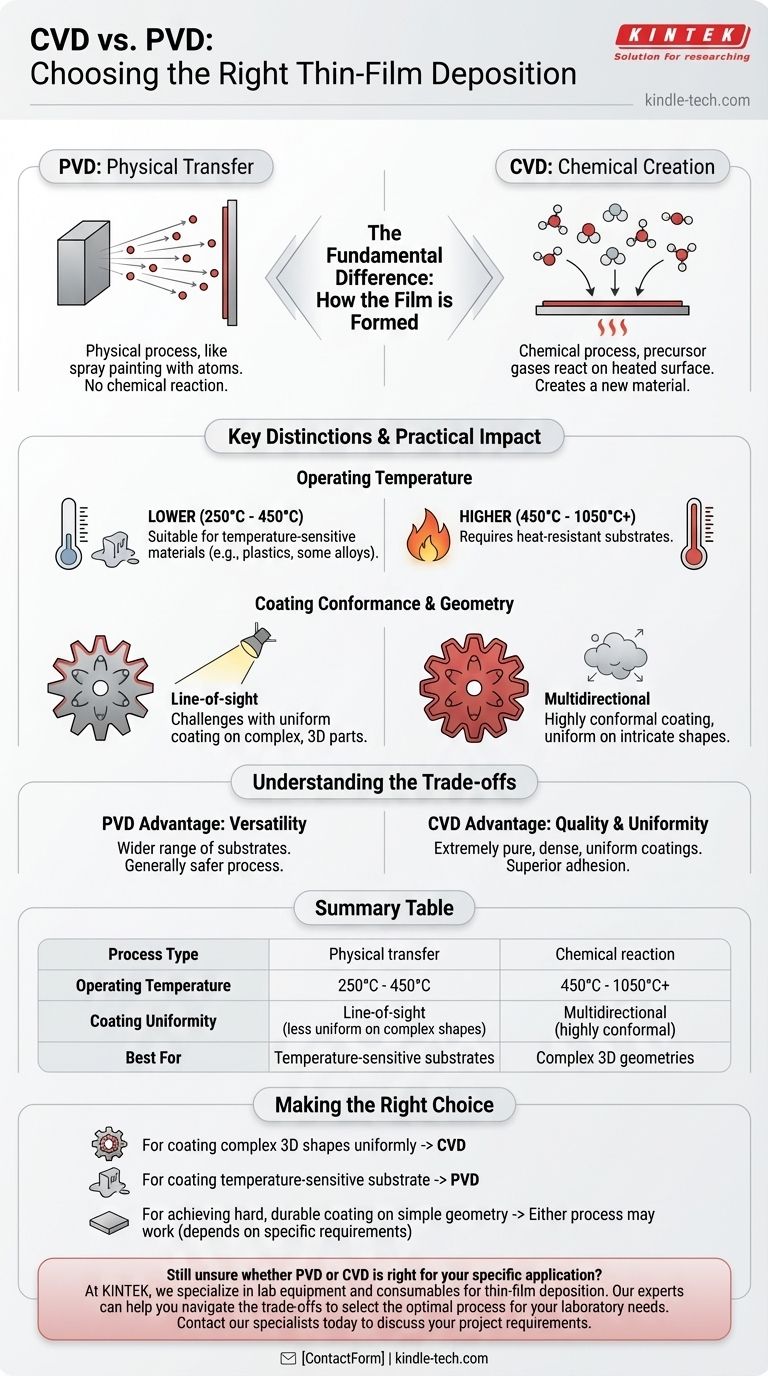

Der grundlegende Unterschied: Wie der Film gebildet wird

Die Namen selbst verraten den Hauptunterschied. Ein Prozess basiert auf Physik, der andere auf Chemie. Dieser grundlegende Unterschied bestimmt alles, von der Betriebstemperatur bis zur Art der Teile, die erfolgreich beschichtet werden können.

Wie PVD funktioniert: Eine physikalische Übertragung

Bei PVD wird ein festes Beschichtungsmaterial in einem Vakuum durch Methoden wie Sputtern oder thermisches Verdampfen verdampft. Dieser Dampf bewegt sich dann in einer geraden Linie und kondensiert physikalisch auf dem Substrat, wodurch der Dünnfilm entsteht.

Es findet keine chemische Reaktion auf der Oberfläche des zu beschichtenden Teils statt. Das abgeschiedene Material ist dasselbe wie das Ausgangsmaterial, nur von einem Ort zum anderen übertragen.

Wie CVD funktioniert: Eine chemische Erzeugung

Bei CVD werden verschiedene Vorläufergase in eine Reaktionskammer mit einem erhitzten Substrat eingeleitet. Die hohe Temperatur liefert die Energie für diese Gase, um miteinander und mit der Oberfläche des Substrats zu reagieren.

Diese chemische Reaktion erzeugt ein neues festes Material direkt auf der Oberfläche, das zur Beschichtung wird. Der resultierende Film ist eine Verbindung, die aus den Bestandteilen der Vorläufergase gebildet wird.

Wichtige Unterscheidungen und ihre praktischen Auswirkungen

Das Verständnis des Kernmechanismus ermöglicht es uns zu erkennen, wie jeder Prozess besser für unterschiedliche Anwendungen geeignet ist. Die praktischen Konsequenzen eines physikalischen gegenüber einem chemischen Prozesses sind erheblich.

Betriebstemperatur

PVD arbeitet bei niedrigeren Temperaturen, typischerweise zwischen 250 °C und 450 °C. Dies macht es geeignet für die Beschichtung von Materialien, die hohen Temperaturen nicht standhalten, einschließlich einiger Stähle, Legierungen und Kunststoffe.

CVD erfordert viel höhere Temperaturen, oft im Bereich von 450 °C bis über 1050 °C, um die notwendigen chemischen Reaktionen anzutreiben. Dies begrenzt seine Verwendung auf Substrate, die ihre strukturelle Integrität bei extremer Hitze beibehalten können.

Beschichtungskonformität und Geometrie

PVD ist ein Sichtlinienprozess. Da das verdampfte Material sich in einer geraden Linie bewegt, kann es nur Oberflächen beschichten, die direkt der Quelle ausgesetzt sind. Dies macht es schwierig, eine gleichmäßige Beschichtung auf komplexen, dreidimensionalen Teilen mit Innenflächen oder verdeckten Merkmalen zu erzielen.

CVD ist ein multidirektionaler Prozess. Die Vorläufergase strömen und umgeben das Substrat, wodurch die chemische Reaktion auf allen exponierten Oberflächen gleichzeitig stattfinden kann. Dies führt zu einer hoch konformen Beschichtung, die selbst bei komplizierten Formen gleichmäßig ist.

Die Kompromisse verstehen

Keine Technologie ist eine Universallösung. Die Vorteile eines Prozesses sind oft mit inhärenten Einschränkungen verbunden, die Sie für Ihr spezifisches Ziel berücksichtigen müssen.

Der PVD-Vorteil: Vielseitigkeit

Der Hauptvorteil von PVD ist seine niedrigere Betriebstemperatur, die eine viel größere Auswahl an Substratmaterialien ermöglicht. Der Prozess gilt auch im Allgemeinen als sicherer, da er nicht immer die hochgiftigen oder flüchtigen Vorläufergase erfordert, die bei CVD üblich sind.

Die Sichtlinienbeschränkung ist jedoch ein erheblicher Kompromiss. Um gleichmäßige Beschichtungen auf komplexen Teilen zu erzielen, sind oft ausgeklügelte rotierende Vorrichtungen erforderlich, was die Kosten und die Komplexität des Prozesses erhöht.

Der CVD-Vorteil: Qualität und Gleichmäßigkeit

Die Stärke von CVD liegt in seiner Fähigkeit, extrem reine, dichte und gleichmäßige Beschichtungen selbst auf komplexesten Formen zu erzeugen. Die starke chemische Bindung, die zwischen dem Film und dem Substrat entsteht, führt oft zu einer überlegenen Haftung.

Der primäre Kompromiss ist die hohe Temperatur, die viele Materialien sofort disqualifiziert. Darüber hinaus kann die Handhabung der chemischen Vorläufer die Sicherheit und den Umgang mit dem Betrieb erschweren.

Die richtige Wahl für Ihre Anwendung treffen

Um die richtige Technologie auszuwählen, bewerten Sie Ihr Projekt anhand der Kernstärken jedes Prozesses.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: CVD ist aufgrund seiner konformen Natur fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: PVD ist aufgrund seiner niedrigeren Prozesstemperaturen die klare und notwendige Option.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer harten, dauerhaften Beschichtung auf einer einfachen Geometrie liegt: Beide Prozesse können funktionieren, und die Entscheidung hängt vom spezifischen Material, den Haftungsanforderungen und den Kostenüberlegungen ab.

Indem Sie verstehen, wie der zugrunde liegende Prozess das Ergebnis bestimmt, können Sie eine fundierte Entscheidung treffen, die Ihren technischen Zielen entspricht.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalische Übertragung | Chemische Reaktion |

| Betriebstemperatur | 250°C - 450°C | 450°C - 1050°C+ |

| Beschichtungsgleichmäßigkeit | Sichtlinie (weniger gleichmäßig bei komplexen Formen) | Multidirektional (hochgradig konform) |

| Am besten geeignet für | Temperaturempfindliche Substrate | Komplexe 3D-Geometrien |

Sind Sie sich immer noch unsicher, ob PVD oder CVD für Ihre spezifische Anwendung geeignet ist?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung spezialisiert. Unsere Experten können Ihnen helfen, die Kompromisse zwischen Temperatur, Geometrie und Beschichtungseigenschaften zu bewerten, um den optimalen Prozess für Ihre Laboranforderungen auszuwählen.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungs- und Entwicklungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene