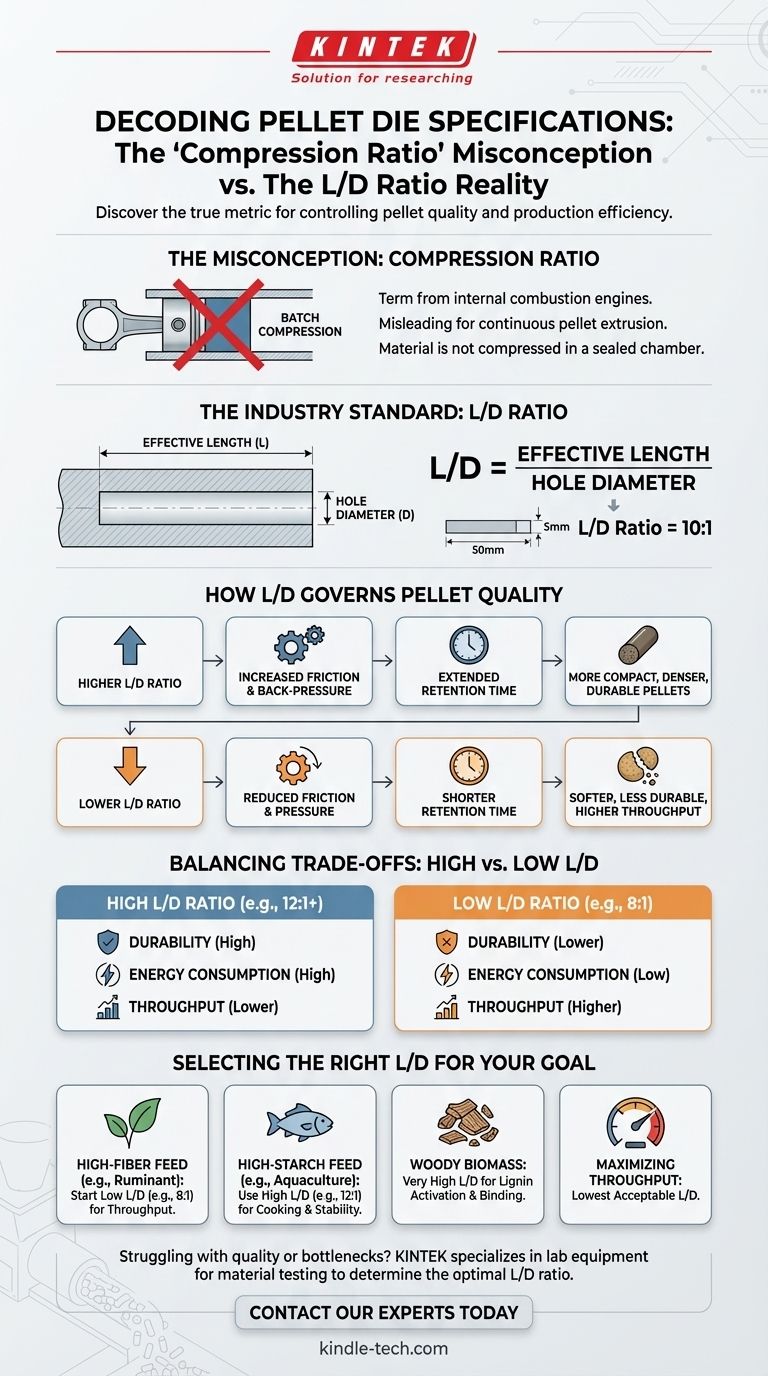

Im Kontext der industriellen Pelletierung ist der Begriff „Kompressionsverhältnis“ keine gängige Industriespezifikation für eine Pelletpresse. Der kritische Parameter, den Sie wahrscheinlich suchen, ist das L/D-Verhältnis, das das Verhältnis der effektiven Länge der Matrizenbohrung zu ihrem Durchmesser ist. Dieses Verhältnis ist der wichtigste Gestaltungsfaktor, der den Druck, die Reibung und die Verweilzeit bestimmt, die auf das Rohmaterial ausgeübt werden, wenn es durch die Matrize gepresst wird.

Der Begriff „Kompressionsverhältnis“ kann irreführend sein, wenn er auf Pelletmatrizen angewendet wird. Die entscheidende Kennzahl, die die Pelletqualität und Produktionseffizienz bestimmt, ist das L/D-Verhältnis (effektive Länge geteilt durch Bohrungsdurchmesser), das den auf das Material ausgeübten Druck, die Reibung und die Verweilzeit vorgibt.

Dekonstruktion des Missverständnisses „Kompressionsverhältnis“

Die Verwirrung entsteht oft, weil „Kompressionsverhältnis“ ein bekannter Begriff aus Verbrennungsmotoren ist, wo es das Verhältnis von Zylindervolumina beschreibt. Eine industrielle Pelletmühle arbeitet jedoch nach dem Prinzip der kontinuierlichen Extrusion und nicht der Batch-Kompression, was eine andere Metrik erforderlich macht.

Warum der Begriff verwirrend ist

In einer Pelletpresse wird das Material nicht in einer geschlossenen Kammer auf ein Endvolumen komprimiert. Stattdessen wird es kontinuierlich durch mehrere kleine Kanäle oder Löcher gepresst.

Die Schlüsselaktion ist die Reibung und der Widerstand, den das Material erfährt, wenn es durch die Länge dieser Löcher wandert. Dieser Prozess erzeugt den Druck und die Hitze, die erforderlich sind, um ein dichtes, haltbares Pellet zu bilden.

Einführung der korrekten Metrik: Das L/D-Verhältnis

Die Industriestandardmetrik für diese Funktion ist das L/D-Verhältnis. Es wird mit einer einfachen Formel berechnet:

L/D = Effektive Länge / Bohrungsdurchmesser

Die effektive Länge (L) ist der Teil der Matrizenbohrung, in dem die Kompression und Formung tatsächlich stattfinden. Der Bohrungsdurchmesser (D) ist der endgültige Durchmesser des Pellets. Eine Matrize mit einer effektiven Länge von 50 mm und einem Loch von 5 mm hat ein L/D-Verhältnis von 10:1.

Wie das L/D-Verhältnis die Pelletqualität bestimmt

Das Verständnis des L/D-Verhältnisses ist grundlegend für die Kontrolle des Endprodukts. Ein höheres oder niedrigeres Verhältnis verändert direkt die auf das Material ausgeübten Kräfte, was zu unterschiedlichen Pellet-Eigenschaften führt.

Die Rolle von Reibung und Druck

Ein höheres L/D-Verhältnis bedeutet, dass das Material einen längeren Kanal im Verhältnis zu seinem Durchmesser durchläuft. Dies erhöht die Reibung und den Gegendruck, was zu einem kompakteren und dichteren Pellet führt.

Umgekehrt bietet ein niedrigeres L/D-Verhältnis einen kürzeren Weg. Dies reduziert Reibung und Druck, was für Materialien geeignet ist, die leichter zu komprimieren sind oder weniger Verarbeitung erfordern.

Auswirkungen auf die Pellethaltbarkeit

Der durch ein hohes L/D-Verhältnis erzeugte Druck ist entscheidend für die Herstellung haltbarer Pellets. Diese Verdichtung presst Partikel zusammen, reduziert Hohlräume und erzeugt starke intermolekulare Bindungen. Bei Materialien wie Holz aktivieren dieser Druck und die damit verbundene Hitze natürliche Lignine, die als Bindemittel wirken.

Verweilzeit und Wärmeerzeugung

Eine längere effektive Länge (höheres L/D) erhöht auch die Verweilzeit – die Dauer, die das Material unter intensivem Druck in der Matrizenbohrung verbringt. Diese verlängerte Zeit erzeugt mehr Reibungswärme, was für das „Kochen“ von Stärke in Tierfutter vorteilhaft sein kann und die Verdaulichkeit sowie die Pelletintegrität verbessert.

Die Abwägungen verstehen

Die Auswahl eines L/D-Verhältnisses ist ein Balanceakt zwischen Pelletqualität, Energieverbrauch und Produktionsrate. Es gibt kein einziges „bestes“ Verhältnis; die optimale Wahl hängt vollständig vom Rohmaterial und dem gewünschten Ergebnis ab.

Hohe L/D-Verhältnisse: Haltbarkeit vs. Durchsatz

Die Wahl eines hohen L/D-Verhältnisses (z. B. 12:1 oder höher) erzeugt sehr haltbare, dichte Pellets. Es erfordert jedoch erheblich mehr Energie, um das Material durch die Matrize zu drücken.

Dieser erhöhte Widerstand kann die Gesamtproduktionsrate (Durchsatz) senken und das Risiko von Matrizenverstopfungen erhöhen, insbesondere bei schwierigen Materialien.

Niedrige L/D-Verhältnisse: Effizienz vs. Qualität

Ein niedriges L/D-Verhältnis (z. B. 8:1 oder niedriger) ermöglicht einen höheren Durchsatz und einen geringeren Energieverbrauch. Die Matrize lässt sich leichter betreiben und neigt weniger zum Verstopfen.

Der Hauptnachteil ist das Potenzial für schlechte Pelletqualität. Die Pellets können weich sein, leicht zerbröseln (Feinstaub erzeugen) und nicht die für Handhabung und Transport erforderliche Haltbarkeit aufweisen.

Der Einfluss der Rohstoffe

Die Eigenschaften Ihrer Futtermischung sind von größter Bedeutung.

- Faserige Materialien (wie Luzerne oder ballaststoffreiches Futter) sind von Natur aus widerstandsfähig gegen Kompression und erfordern möglicherweise ein niedrigeres L/D-Verhältnis, um Verstopfungen zu vermeiden.

- Stärkereiche Materialien (wie Geflügel- oder Aquakulturfutter) profitieren von einem höheren L/D-Verhältnis, um das richtige Kochen (Gelatinierung) und die Bindung zu gewährleisten.

- Ölige oder fetthaltige Materialien wirken als Schmiermittel und reduzieren die Reibung. Oft ist ein höheres L/D-Verhältnis erforderlich, um dies auszugleichen und genügend Druck für ein festes Pellet zu erzeugen.

Auswahl des richtigen L/D-Verhältnisses für Ihr Ziel

Ihre Wahl der Matrizenspezifikation sollte eine bewusste Entscheidung sein, die auf Ihren Produktionszielen und den Eigenschaften der Rohmaterialien basiert.

- Wenn Ihr Hauptaugenmerk auf ballaststoffreichem Futter liegt (z. B. Wiederkäuer): Beginnen Sie mit einem niedrigeren L/D-Verhältnis (z. B. 8:1), um den Durchsatz zu erleichtern und Verstopfungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf stärkereichem Futter liegt (z. B. Aquakultur): Verwenden Sie ein höheres L/D-Verhältnis (z. B. 12:1), um die notwendige Kochung und Wasserstabilität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Holzbrennstoffen liegt: Es ist oft ein sehr hohes L/D-Verhältnis erforderlich, um die Hitze und den Druck zu erzeugen, die zur Aktivierung von Lignin als natürliches Bindemittel erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsdurchsatzes liegt: Wählen Sie das niedrigste L/D-Verhältnis, das eine für Ihre Anwendung minimal akzeptable Pelletqualität liefert.

Letztendlich verwandelt die Beherrschung des L/D-Verhältnisses die Pelletierung von einem reinen Kraftakt in einen präzise gesteuerten Fertigungsprozess.

Zusammenfassungstabelle:

| L/D-Verhältnis | Typische Anwendung | Wichtigstes Ergebnis |

|---|---|---|

| Niedrig (z. B. 8:1) | Ballaststoffreiches Futter (Wiederkäuer) | Höherer Durchsatz, geringerer Energieverbrauch, aber weichere Pellets |

| Hoch (z. B. 12:1+) | Stärkereiches Futter (Aquakultur), Biomasse | Dichtere, haltbarere Pellets, bessere Kochung/Stärkegelatinierung |

Haben Sie Probleme mit der Pelletqualität oder Produktionsengpässen? Die richtige Matrizenspezifikation ist entscheidend. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Materialtests und Prozessentwicklung und hilft Ihnen, das optimale L/D-Verhältnis für Ihre spezifischen Rohstoffe und Produktionsziele genau zu bestimmen. Kontaktieren Sie noch heute unsere Experten, um Ihren Pelletierungsprozess für überlegene Haltbarkeit und Effizienz zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- XRF & KBR Kunststoffring Labor Pulverpressform für FTIR

- XRF Borsäure Labor Pulver Pellet Pressform für Laborgebrauch

- Spezielle Heißpressform für Laboranwendungen

- Rotations-Rundläufer-Tablettenpresse mit mehreren Stempeln, Formring für rotierende ovale und quadratische Formen

- Zylindrische Pressform für Laboranwendungen

Andere fragen auch

- Welche Rolle spielt eine hochfeste Edelstahlform beim Formen von Sulfidbatterien? Schlüssel zu hochdichten Elektrolyten

- Was ist der Unterschied zwischen EDS und RFA? EDS für die Mikroanalyse, RFA für die Bulk-Analyse

- Wie lange lebt Schimmel? Er ist unsterblich, es sei denn, Sie kontrollieren die Feuchtigkeit

- Welche Größenbereiche haben Pellets? Von 1 mm bis 25 mm – Finden Sie die perfekte Größe für Ihre Anwendung

- Welche technischen Eigenschaften sind für Spezialdruckformen erforderlich, die bei der Verdichtung von Li10GeP2S12 verwendet werden? Expertentipps