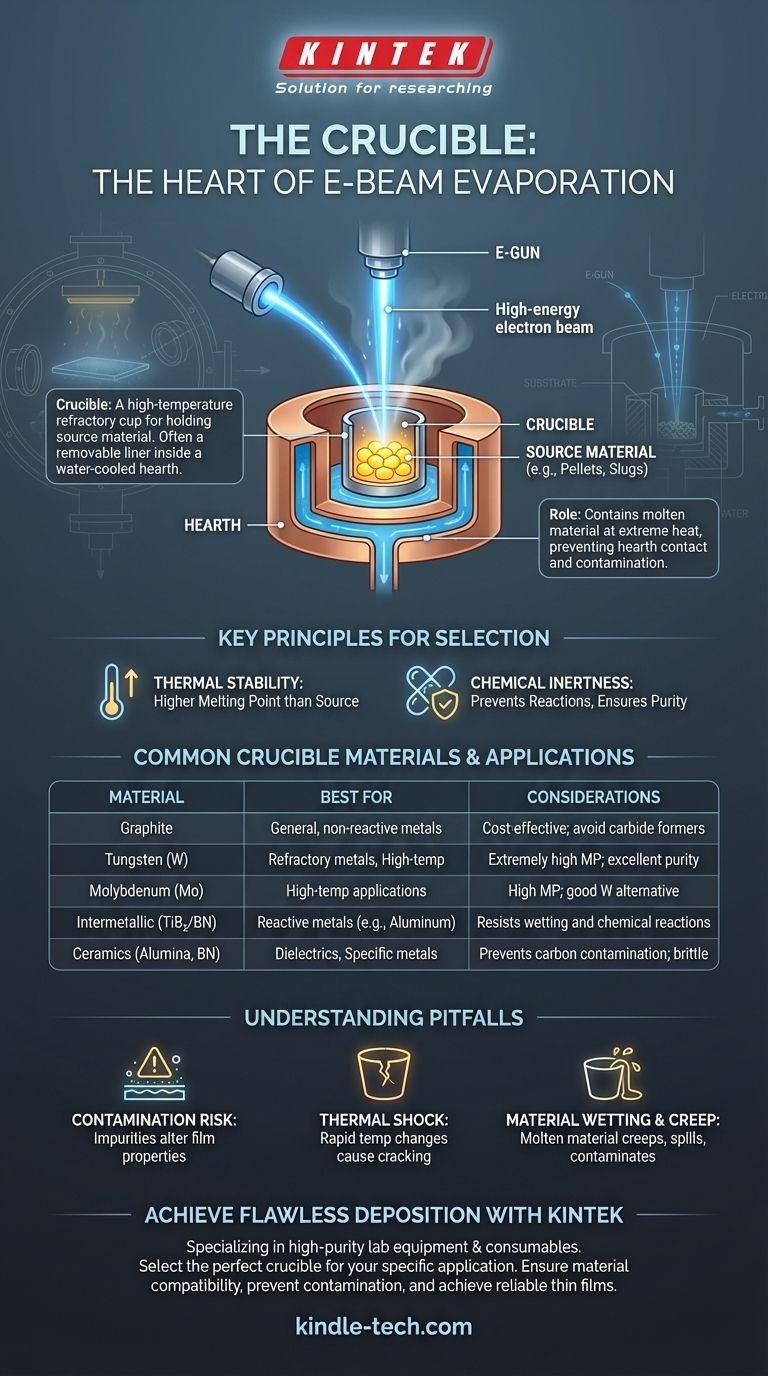

Bei der Elektronenstrahlverdampfung wird der Behälter, der das Ausgangsmaterial enthält, als Tiegel bezeichnet. Diese Komponente ist eine hochtemperaturbeständige, feuerfeste Schale, die das Material – oft in Pellet-, Barren- oder Pulverform – enthält, das durch den Elektronenstrahl erhitzt und verdampft wird.

Der Tiegel ist weit mehr als ein einfacher Behälter; er ist eine kritische Prozesskomponente, deren Materialzusammensetzung sorgfältig gewählt werden muss, um die Reinheit und Qualität der letztendlich abgeschiedenen Dünnschicht zu gewährleisten. Ein inkompatibler Tiegel kann den gesamten Prozess kontaminieren.

Die Rolle des Tiegels bei der E-Beam-Verdampfung

Um die Bedeutung des Tiegels zu verstehen, müssen wir ihn zunächst in den Kontext des E-Beam-Systems stellen. Er ist ein zentrales Element für die erfolgreiche Verdampfung des Ausgangsmaterials.

Eine kritische Komponente in einem größeren System

Der Tiegel ist typischerweise ein herausnehmbarer Einsatz, oft als Tiegel-Liner bezeichnet, der in einer wassergekühlten Kupferstruktur, dem sogenannten Herd, sitzt. Der Herd leitet immense Wärmemengen ab und verhindert so das Schmelzen der E-Gun-Baugruppe.

Der Elektronenstrahl wird magnetisch so geführt, dass er das Material im Tiegel trifft. Diese fokussierte Energie schmilzt und verdampft dann das Ausgangsmaterial, wodurch eine Dampfwolke entsteht, die nach oben steigt, um das Substrat zu beschichten.

Warum er notwendig ist

Die Hauptfunktion des Tiegels besteht darin, das geschmolzene Ausgangsmaterial bei extrem hohen Temperaturen zu halten. Dies verhindert, dass das wertvolle Ausgangsmaterial mit dem Kupferherd legiert oder diesen beschädigt.

Ohne einen Tiegel würde das geschmolzene Material direkt mit dem wassergekühlten Herd in Kontakt kommen, was zu schlechter Wärmeübertragung, potenzieller Kontamination und Schäden an der E-Gun-Baugruppe führen würde.

Auswahl des richtigen Tiegelmaterials

Die Auswahl eines Tiegels ist eine der wichtigsten Entscheidungen bei der Gestaltung eines E-Beam-Verdampfungsprozesses. Die Wahl wird von zwei grundlegenden Prinzipien bestimmt: thermische Stabilität und chemische Inertheit.

Das Prinzip der Kompatibilität

Die Grundregel besagt, dass der Tiegel einen deutlich höheren Schmelzpunkt haben muss als das Ausgangsmaterial, das er enthält. Er muss auch chemisch inert gegenüber dem geschmolzenen Ausgangsmaterial sein, um Reaktionen zu verhindern, die Verunreinigungen in den Dampfstrom einbringen könnten.

Gängige Tiegelmaterialien

Je nach zu verdampfendem Ausgangsmaterial werden unterschiedliche Materialien gewählt.

- Graphit: Eine gängige und kostengünstige Wahl für viele Metalle, die keine Carbide bilden. Es bietet eine gute Wärmeleitfähigkeit.

- Wolfram (W): Ideal für sehr Hochtemperatur-Verdampfungen aufgrund seines extrem hohen Schmelzpunkts (3422 °C). Es wird oft zur Abscheidung anderer hochschmelzender Metalle verwendet.

- Molybdän (Mo): Ähnlich wie Wolfram, aber mit einem niedrigeren Schmelzpunkt (2623 °C). Es ist eine weitere ausgezeichnete Wahl für Hochtemperaturanwendungen.

- Intermetallische Verbindungen (z.B. Titandiborid/Bornitrid): Diese Verbundkeramiken eignen sich hervorragend zum Verdampfen reaktiver Metalle wie Aluminium. Sie widerstehen dem „Benetzen“, bei dem das geschmolzene Metall an den Tiegelwänden hochkriecht und überläuft.

- Keramiken (z.B. Aluminiumoxid, Bornitrid): Werden oft zum Verdampfen dielektrischer Materialien oder spezifischer Metalle verwendet, bei denen eine Kohlenstoffkontamination durch Graphit ein Problem darstellt.

Verständnis der Kompromisse und Fallstricke

Eine schlechte Tiegelwahl kann die verborgene Ursache für fehlgeschlagene Abscheidungen, schlechte Filmqualität und inkonsistente Ergebnisse sein. Das Verständnis der potenziellen Fehler ist der Schlüssel, um sie zu vermeiden.

Kontaminationsrisiko

Dies ist die größte Falle. Wenn das Tiegelmaterial mit der Schmelze reagiert, können Atome aus dem Tiegel selbst mitverdampfen und als Verunreinigungen in Ihre Dünnschicht gelangen, wodurch deren elektrische oder optische Eigenschaften verändert werden.

Thermoschock und Rissbildung

Viele Tiegelmaterialien, insbesondere Keramiken, sind spröde. Schnelles Erhitzen oder Abkühlen kann zu Rissen führen, was den Abscheidungsprozess unterbrechen und das System potenziell beschädigen kann.

Materialbenetzung und Kriechen

Einige geschmolzene Materialien neigen dazu, die Tiegeloberfläche zu „benetzen“. Dies kann dazu führen, dass das Material an den Tiegelwänden hochkriecht und überläuft, wodurch der Herd kontaminiert und wertvolles Ausgangsmaterial verschwendet wird. Dies ist ein häufiges Problem beim Verdampfen von Aluminium aus einem ungeeigneten Tiegel.

So wählen Sie den richtigen Tiegel aus

Ihre Auswahl sollte sich nach dem Material richten, das Sie abscheiden, und den gewünschten Filmeigenschaften. Konsultieren Sie immer eine Kompatibilitätstabelle eines renommierten Lieferanten.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Wählen Sie ein Tiegelmaterial, das außergewöhnlich inert gegenüber Ihrem Ausgangsmaterial ist, wie Wolfram für hochschmelzende Metalle oder eine spezielle Keramik für Dielektrika.

- Wenn Ihr Hauptaugenmerk auf der Verdampfung reaktiver Metalle wie Aluminium liegt: Verwenden Sie einen speziellen intermetallischen oder keramischen Tiegel (wie TiB₂/BN), der speziell entwickelt wurde, um Benetzung und chemische Reaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf allgemeinen, nicht reaktiven Metallen liegt: Hochreiner Graphit ist oft ein zuverlässiger und kostengünstiger Ausgangspunkt.

Die Wahl des richtigen Tiegels ist ein grundlegender Schritt, der den Erfolg und die Qualität Ihrer Dünnschichtabscheidung direkt bestimmt.

Zusammenfassungstabelle:

| Tiegelmaterial | Am besten geeignet für | Wichtige Überlegungen |

|---|---|---|

| Graphit | Allgemeine, nicht reaktive Metalle | Kostengünstig; vermeiden bei karbidbildenden Materialien. |

| Wolfram (W) | Hochschmelzende Metalle, Hochtemperaturanwendungen | Extrem hoher Schmelzpunkt; ausgezeichnet für hohe Reinheit. |

| Molybdän (Mo) | Hochtemperaturanwendungen | Hoher Schmelzpunkt; gute Alternative zu Wolfram. |

| Intermetallische Verbindungen (z.B. TiB₂/BN) | Reaktive Metalle wie Aluminium | Widersteht Benetzung und chemischen Reaktionen. |

| Keramiken (z.B. Aluminiumoxid) | Dielektrika, spezifische Metalle | Verhindert Kohlenstoffkontamination; kann spröde sein. |

Erzielen Sie makellose Dünnschichtabscheidungen mit KINTEK

Die Wahl des richtigen Tiegels ist entscheidend für den Erfolg Ihres E-Beam-Verdampfungsprozesses. Die falsche Wahl kann zu kontaminierten Filmen, inkonsistenten Ergebnissen und kostspieligen Ausfallzeiten führen.

KINTEK ist spezialisiert auf hochreine Laborausrüstung und Verbrauchsmaterialien. Wir bieten das Fachwissen und die Tiegel-Lösungen – von Graphit und Wolfram bis hin zu speziellen Keramiken –, die Labore benötigen, um Materialkompatibilität zu gewährleisten, Kontaminationen zu verhindern und zuverlässige, hochwertige Dünnschichten zu erzielen.

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Tiegels für Ihre spezifische Anwendung helfen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die E-Beam-Verdampfung zu besprechen und die Reinheit und Leistung Ihrer Abscheidungen sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Elektronenstrahl-Verdampfbeschichtung Vergoldung Wolfram Molybdän Tiegel zum Verdampfen

- Elektronenstrahlverdampfung Beschichtung Wolframtiegel und Molybdäntiegel für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Was sind die Vorteile der Verwendung eines abgedeckten Keramikschiffchens als Träger bei der Hochtemperatursulfidierung von Wolframoxid?

- Welche 4 Faktoren beeinflussen die Verdampfungsrate? Master Control für Labor- und Industrieprozesse

- Welcher Druck ist für die Elektronenstrahlverdampfung erforderlich? Meistern Sie den Schlüssel zu hochreinen Dünnschichten

- Wie dick ist die physikalische Gasphasenabscheidung? PVD-Beschichtung für Ihre Anwendung maßschneidern

- Was ist der Unterschied zwischen Sputtern und Verdampfungsabscheidung? Ein Leitfaden zur Auswahl der richtigen PVD-Methode

- Was ist die thermische Abscheidungsmethode? Ein Leitfaden zur Dünnschichtbeschichtungstechnologie

- Welche Faktoren beeinflussen das Sputtern? Steuern Sie Ihren Dünnschichtabscheidungsprozess

- Was sind die Vorteile der Elektronenstrahlverdampfung? Erzielen Sie schnelle, kostengünstige Dünnschichtbeschichtungen