Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Materialherstellungsverfahren, das zur Erzeugung hochreiner, hochleistungsfähiger fester Filme und Beschichtungen verwendet wird. Dabei werden Vorläufergase in eine kontrollierte Kammer geleitet, wo sie auf einer beheizten Oberfläche (bekannt als Substrat) chemische Reaktionen eingehen, um eine dünne, feste Schicht des gewünschten Materials abzuscheiden.

Das Kernprinzip der CVD ist die Umwandlung eines Materials von einem gasförmigen in einen festen Zustand durch präzise gesteuerte chemische Reaktionen. Das beheizte Substrat ist nicht nur eine Oberfläche für die Abscheidung; es ist der Katalysator und der Ort für die chemische Reaktion, die den Film Atom für Atom aufbaut.

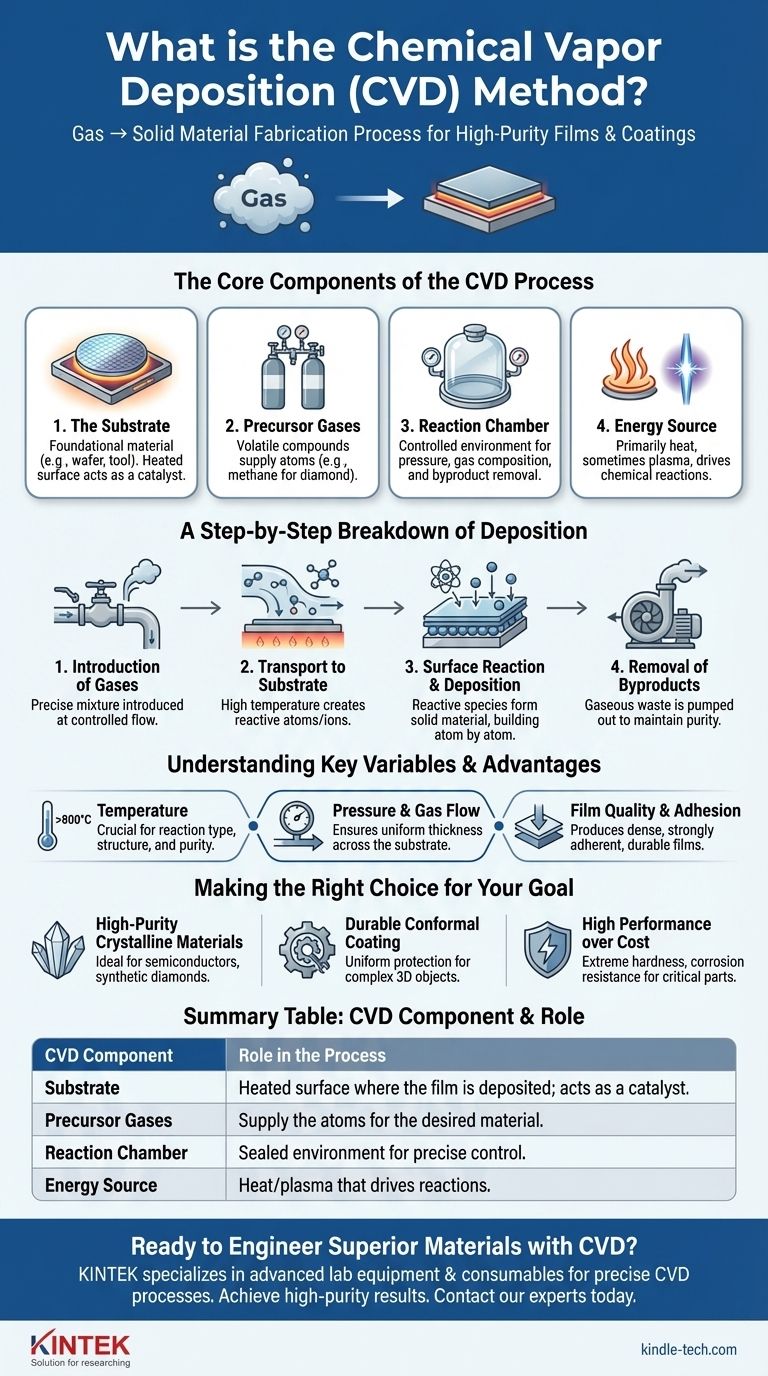

Die Kernkomponenten des CVD-Prozesses

Um zu verstehen, wie CVD funktioniert, ist es wichtig, seine vier Hauptkomponenten zu kennen, die im Zusammenspiel das Endprodukt erzeugen.

Das Substrat

Das Substrat ist das Grundmaterial, das beschichtet werden soll. Dies kann alles sein, von einem Siliziumwafer für die Mikroelektronik über ein Schneidwerkzeug bis hin zu einem winzigen Diamantkeimkristall.

Das Substrat wird auf eine bestimmte, oft sehr hohe Temperatur erhitzt. Diese thermische Energie treibt die für die Abscheidung notwendigen chemischen Reaktionen an. In vielen Fällen wirkt die Substratoberfläche selbst als Katalysator für diese Reaktionen.

Die Vorläufergase

Dies sind flüchtige chemische Verbindungen, die die Atome des Materials enthalten, das Sie abscheiden möchten. Um beispielsweise einen Diamantfilm zu erzeugen, wird ein kohlenstoffreiches Gas wie Methan verwendet.

Diese Vorläufer werden oft mit inerten „Trägergasen“ verdünnt, die dazu beitragen, sie mit einer kontrollierten Rate durch die Kammer zu transportieren.

Die Reaktionskammer

Der gesamte Prozess findet in einer versiegelten Reaktionskammer statt. Dies ermöglicht eine präzise Kontrolle der Umgebung, einschließlich Druck, Gaszusammensetzung und der Entfernung unerwünschter Nebenprodukte.

Die Energiequelle

Während das beheizte Substrat die primäre Energiequelle ist, verwenden einige CVD-Varianten zusätzliche Energie, um den Prozess zu verbessern.

Dies kann die Verwendung von Mikrowellen oder Lasern umfassen, um die Gase in ein Plasma zu ionisieren, wodurch die Vorläufermoleküle effizienter aufgespalten werden und eine Abscheidung bei niedrigeren Temperaturen ermöglicht wird.

Eine Schritt-für-Schritt-Analyse der Abscheidung

Die CVD-Methode folgt einer klaren Abfolge von Ereignissen, um einen Film auf der Substratoberfläche aufzubauen.

1. Einleitung der Gase

Eine präzise Mischung aus Vorläufer- und Trägergasen wird mit einer bestimmten Flussrate in die Reaktionskammer geleitet.

2. Transport zum Substrat

Diese Gase strömen über das beheizte Substrat. Die hohe Temperatur bewirkt, dass sich die Gasmoleküle zersetzen und hochreaktive Atome, Moleküle oder Ionen entstehen.

3. Oberflächenreaktion und Abscheidung

Wenn diese reaktiven Spezies mit dem heißen Substrat in Kontakt kommen, gehen sie chemische Reaktionen ein. Das Produkt dieser Reaktion ist ein festes Material, das an der Oberfläche haftet.

Dieser Prozess baut sich Schicht für Schicht auf und bildet einen festen Film, der chemisch mit dem Substrat verbunden ist.

4. Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen auch gasförmige Nebenprodukte, die effektiv Abfall sind. Diese werden kontinuierlich aus der Kammer gepumpt, um eine reine Umgebung aufrechtzuerhalten und die Reaktion voranzutreiben.

Verständnis der Kompromisse und Schlüsselvariablen

CVD ist eine leistungsstarke, aber anspruchsvolle Technik. Ihr Erfolg hängt vollständig von einer sorgfältigen Prozesskontrolle ab.

Die entscheidende Rolle der Temperatur

Die Substrattemperatur ist wohl die wichtigste Variable. Sie definiert direkt die Art der chemischen Reaktionen, die ablaufen, was wiederum die Struktur, Reinheit und physikalischen Eigenschaften des endgültigen Films bestimmt. Temperaturen können oft 800 °C oder höher erreichen.

Druck und Gasfluss

Der Druck in der Kammer und die Flussrate der Gase müssen präzise gesteuert werden. Diese Faktoren beeinflussen die Gleichmäßigkeit der Beschichtung und stellen sicher, dass der abgeschiedene Film eine konsistente Dicke über das gesamte Substrat aufweist.

Prozessdauer und Wartung

CVD kann ein sehr langsamer Prozess sein. Die Herstellung eines im Labor gezüchteten Diamanten kann beispielsweise Tage oder sogar Wochen dauern. Bei langen Läufen muss der Prozess möglicherweise regelmäßig für Wartungsarbeiten unterbrochen werden, z. B. zur Entfernung unerwünschter Materialablagerungen von den Kammerwänden.

Filmqualität und Haftung

Ein Hauptvorteil der CVD ist ihre Fähigkeit, dichte, haftende Filme zu erzeugen. Da die Beschichtung durch eine chemische Reaktion auf der Oberfläche wächst, bildet sie eine starke Bindung mit dem Substrat, was zu einer äußerst haltbaren Schicht führt.

Die richtige Wahl für Ihr Ziel treffen

CVD ist keine Einheitslösung. Ihre Anwendung eignet sich am besten für spezifische Fertigungs- und Ingenieurziele, bei denen die Materialqualität von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, kristalliner Materialien liegt: CVD ist ideal für Anwendungen wie die Halbleiterfertigung oder das Züchten synthetischer Diamanten, da die langsame, kontrollierte Abscheidung es den Atomen ermöglicht, sich zu einem stabilen Kristallgitter anzuordnen.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer dauerhaften, konformen Beschichtung liegt: CVD zeichnet sich durch die Beschichtung komplexer 3D-Objekte aus, da die gasförmigen Vorläufer auf alle exponierten Oberflächen zugreifen und reagieren können, um eine gleichmäßige, schützende Schicht zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Leistung gegenüber den Kosten für eine kritische Komponente liegt: CVD ist die Methode der Wahl für die Herstellung von Beschichtungen, die extreme Härte, Korrosionsbeständigkeit oder spezifische elektronische Eigenschaften bieten, auch wenn die Ausrüstung und der Prozess komplex sein können.

Durch die Beherrschung des Zusammenspiels von Gas, Wärme und Chemie bietet die CVD-Methode ein leistungsstarkes Werkzeug zur Materialentwicklung von Grund auf.

Zusammenfassungstabelle:

| CVD-Komponente | Rolle im Prozess |

|---|---|

| Substrat | Beheizte Oberfläche, auf der der Film abgeschieden wird; wirkt als Katalysator. |

| Vorläufergase | Liefern die Atome für das gewünschte Material (z. B. Methan für Diamant). |

| Reaktionskammer | Abgedichtete Umgebung zur präzisen Kontrolle von Druck und Gaszusammensetzung. |

| Energiequelle | Wärme (und manchmal Plasma), die die chemischen Reaktionen antreibt. |

| Wesentliche Vorteile | Hohe Reinheit, konforme Beschichtung, starke Haftung, dichte Filme |

Bereit, überlegene Materialien mit CVD zu entwickeln?

KINTEK ist spezialisiert auf die fortschrittliche Laborausrüstung und Verbrauchsmaterialien, die für präzise chemische Gasphasenabscheidungsprozesse erforderlich sind. Ob Sie Halbleiter entwickeln, dauerhafte Schutzbeschichtungen herstellen oder synthetische Diamanten züchten, unsere Lösungen helfen Ihnen, die hochreinen, hochleistungsfähigen Ergebnisse zu erzielen, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten über unser Formular, um zu besprechen, wie wir Ihre spezifischen Labor- und Fertigungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist der Unterschied zwischen RTA und RTP? Beherrschung der thermischen Halbleiterverarbeitung

- Was sind die 2 Abscheidungsmethoden? PVD vs. CVD für Ihr Labor erklärt

- Wie funktioniert Ionenstrahl-Sputtern? Erzielen Sie überragende Dünnschichtqualität mit präziser Steuerung

- Was sind die Hauptkomponenten eines Heißfilament-Chemiedampfabscheidungssystems (HFCVD)? Master Diamond Synthesis

- Was sind die Vorteile der Sputterabscheidung? Erreichen Sie überlegene Haftung, Dichte und Materialvielfalt

- Was ist die Funktion eines elektrothermischen Wirbelbett-Reaktors? Präzise Kohlenstoffbeschichtung auf Aluminiumoxidpartikel erreichen

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was ist ein beschichtetes Hartmetallwerkzeug? Steigern Sie die Bearbeitungsleistung mit fortschrittlichen Beschichtungen