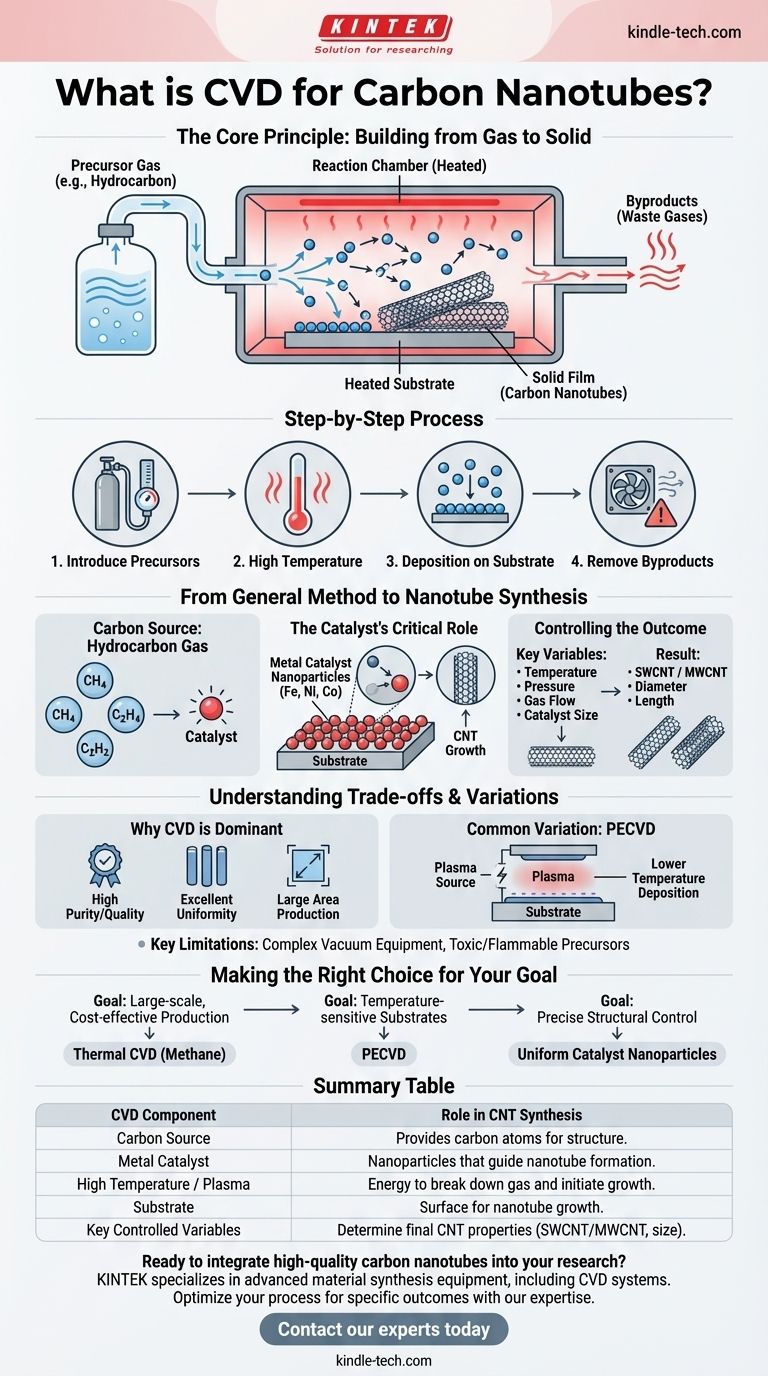

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) eine Methode zum Aufbau eines festen Materials aus einem Gas. Dabei werden ein oder mehrere flüchtige Prekursor-Gase in eine Reaktionskammer mit einem beheizten Substrat eingeführt. Die hohe Temperatur bewirkt chemische Reaktionen, die die Gase zersetzen und einen dünnen Film aus festem Material auf der Oberfläche des Substrats abscheiden, während unerwünschte Nebenprodukte abgeführt werden.

Das Kernprinzip der CVD ist die Umwandlung von gasförmigen Molekülen in einen hochleistungsfähigen festen Film. Für Kohlenstoffnanoröhren wird dieser Prozess angepasst, indem ein kohlenstoffbasiertes Gas und ein Metallkatalysator verwendet werden, um die Anordnung von Kohlenstoffatomen in die einzigartige Nanoröhrenstruktur zu steuern.

Das Kernprinzip: Aufbau von Gas zu Feststoff

Die chemische Gasphasenabscheidung ist eine "Bottom-up"-Fertigungstechnik, d.h. sie konstruiert Materialien Atom für Atom oder Molekül für Molekül. Der gesamte Prozess beruht auf einer kontrollierten chemischen Reaktion in einer spezialisierten Umgebung.

Schritt 1: Einführung der Prekursoren

Der Prozess beginnt mit der Zufuhr präziser Mengen von Prekursor-Gasen in eine Reaktionskammer. Diese Prekursoren sind flüchtige Verbindungen, die die für das endgültige feste Material benötigten Elemente enthalten.

Schritt 2: Die Rolle hoher Temperaturen

In der Kammer wird ein Substrat (die Oberfläche, auf der der Film wachsen wird) auf sehr hohe Temperaturen erhitzt. Diese thermische Energie ist der Katalysator, der die chemischen Bindungen in den Prekursor-Gasmolekülen aufbricht.

Schritt 3: Abscheidung auf dem Substrat

Sobald sich die Prekursor-Moleküle zersetzt haben, setzen sich die gewünschten Atome oder Moleküle auf dem heißen Substrat ab. Dort reagieren und verbinden sie sich miteinander und bilden allmählich einen stabilen und gleichmäßigen festen Film.

Schritt 4: Entfernung der Nebenprodukte

Die chemischen Reaktionen erzeugen auch gasförmige Nebenprodukte, die nicht Teil des endgültigen Films sind. Diese Abgase werden sicher aus der Reaktionskammer abgeführt, sodass nur das reine, feste Material zurückbleibt.

Von der allgemeinen Methode zur Nanoröhren-Synthese

Während die allgemeinen Prinzipien der CVD gelten, erfordert die Herstellung von Kohlenstoffnanoröhren (CNTs) spezifische Inhaltsstoffe und Bedingungen. Der Prozess wird sorgfältig abgestimmt, um die Anordnung von Kohlenstoffatomen in einer zylindrischen, graphitischen Struktur zu fördern.

Die Kohlenstoffquelle

Anstelle eines generischen Prekursors wird ein Kohlenwasserstoffgas als Kohlenstoffquelle verwendet. Häufige Beispiele sind Methan (CH₄), Ethylen (C₂H₄) oder Acetylen (C₂H₂). Beim Erhitzen setzen diese Gase Kohlenstoffatome frei.

Die entscheidende Rolle des Katalysators

Dies ist die wichtigste Anpassung für das CNT-Wachstum. Das Substrat wird mit einer dünnen Schicht aus Nanopartikel-Metallkatalysatoren beschichtet, typischerweise Eisen (Fe), Nickel (Ni) oder Kobalt (Co). Die Kohlenstoffatome aus dem Prekursor-Gas lösen sich in diesen erhitzten Metallpartikeln und scheiden sich dann aus, um die zylindrischen Wände der Nanoröhre zu bilden.

Kontrolle des Ergebnisses

Die endgültige Struktur der Nanoröhren – ob einwandig (SWCNT) oder mehrwandig (MWCNT), ihr Durchmesser und ihre Länge – wird durch die präzise Kontrolle der experimentellen Bedingungen bestimmt. Zu den Schlüsselvariablen gehören Temperatur, Druck, Gasflussraten und die Größe der Katalysatorpartikel.

Verständnis der Kompromisse und Variationen

CVD ist eine leistungsstarke und weit verbreitete Technik, aber es ist wichtig, ihren Kontext zu verstehen, einschließlich ihrer Vorteile und gängigen Anpassungen.

Warum CVD eine dominante Methode ist

CVD wird wegen ihrer Fähigkeit bevorzugt, hochwertige, hochreine Filme mit ausgezeichneter Gleichmäßigkeit über große Flächen zu erzeugen. Dies macht sie zu einem industriell bedeutsamen Prozess für alles, von der Mikroelektronik bis zu fortschrittlichen Materialien wie CNTs.

Häufige Variante: Plasma-Enhanced CVD (PECVD)

Eine wesentliche Einschränkung der traditionellen thermischen CVD ist die Notwendigkeit sehr hoher Temperaturen, die empfindliche Substrate beschädigen können. Die Plasma-Enhanced CVD (PECVD) verwendet ein elektrisches Feld, um ein Plasma zu erzeugen, das die Energie zum Aufbrechen der Prekursor-Gase liefert. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen.

Wichtige Einschränkungen zu beachten

Die Hauptnachteile von CVD-Methoden können die Komplexität und die Kosten der erforderlichen Vakuumausrüstung sein. Darüber hinaus sind viele Prekursor-Gase giftig, brennbar oder korrosiv, was strenge Sicherheitsprotokolle erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Vielseitigkeit der CVD ermöglicht es, sie an verschiedene Ziele anzupassen. Ihr spezifisches Ziel bestimmt, welche Prozessparameter am kritischsten sind.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kostengünstigen Produktion liegt: Die thermische CVD mit einem gängigen Kohlenwasserstoff wie Methan ist ein robuster und gut verstandener Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum von Nanoröhren auf einem temperaturempfindlichen Polymersubstrat liegt: PECVD ist die notwendige Wahl, um eine Beschädigung des darunterliegenden Materials zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf präziser Strukturkontrolle (z.B. spezifische Durchmesser) liegt: Ihre Bemühungen sollten sich auf die Herstellung von Katalysator-Nanopartikeln einer hochgradig gleichmäßigen und spezifischen Größe konzentrieren.

Letztendlich geht es bei der Beherrschung der CVD für die Synthese von Kohlenstoffnanoröhren um die präzise Kontrolle von Chemie und Energie, um ein bemerkenswertes Material von Grund auf neu aufzubauen.

Zusammenfassungstabelle:

| CVD-Komponente | Rolle bei der CNT-Synthese |

|---|---|

| Kohlenstoffquelle (z.B. Methan) | Liefert die Kohlenstoffatome, die die Nanoröhrenstruktur bilden. |

| Metallkatalysator (z.B. Eisen, Nickel) | Nanopartikel, die Kohlenstoff lösen und die Bildung zylindrischer Nanoröhren steuern. |

| Hohe Temperatur / Plasma | Liefert Energie, um die Gasmoleküle aufzubrechen und das Wachstum einzuleiten. |

| Substrat | Die Oberfläche, auf der die Kohlenstoffnanoröhren wachsen. |

| Wichtige kontrollierte Variablen | Temperatur, Druck, Gasflussraten und Katalysatorgröße bestimmen die endgültigen CNT-Eigenschaften (SWCNT/MWCNT, Durchmesser, Länge). |

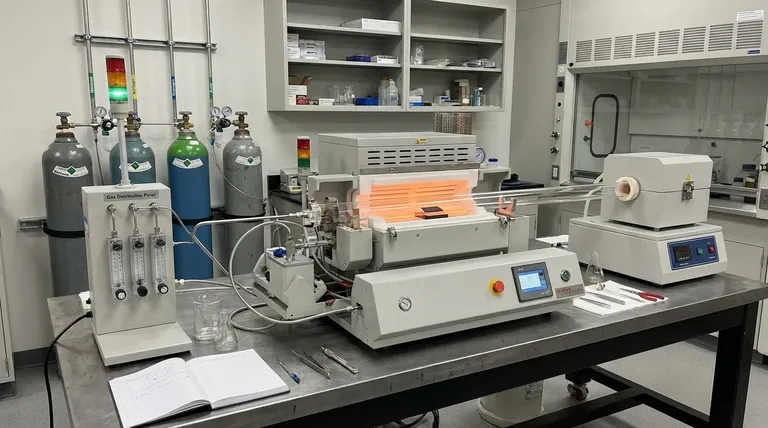

Sind Sie bereit, hochwertige Kohlenstoffnanoröhren in Ihre Forschung oder Produktentwicklung zu integrieren? Der CVD-Prozess erfordert präzise Kontrolle und zuverlässige Ausrüstung, um konsistente Ergebnisse zu erzielen. KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien für die Synthese fortschrittlicher Materialien, einschließlich CVD-Systemen. Unsere Expertise kann Ihnen helfen, Ihren Prozess für spezifische Ergebnisse zu optimieren, egal ob Sie eine großtechnische Produktion oder das Wachstum auf empfindlichen Substraten benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Innovation Ihres Labors in der Nanotechnologie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen