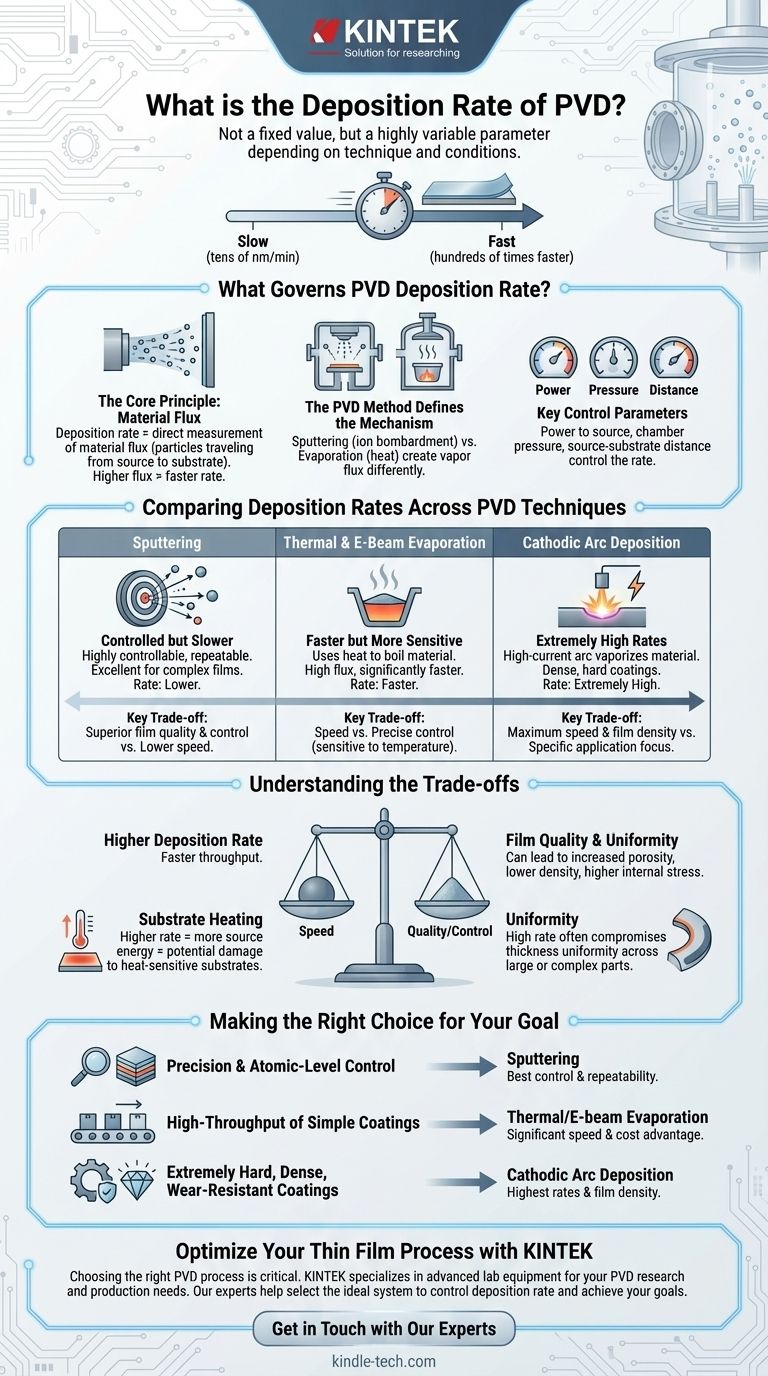

Die Abscheiderate der physikalischen Gasphasenabscheidung (PVD) ist kein einzelner Wert, sondern ein stark variabler Parameter, der vollständig von der verwendeten spezifischen PVD-Technik und den Prozessbedingungen abhängt. Während ein einfaches thermisches Verdampfungsverfahren Material mit einigen zehn Nanometern pro Minute abscheiden kann, kann ein Hochleistungs-Kathodenlichtbogenverfahren Raten erreichen, die Hunderte Male schneller sind. Die Rate ist ein entscheidendes, steuerbares Ergebnis des Prozesses, keine feste Eigenschaft von PVD selbst.

Die zentrale Herausforderung besteht nicht darin, eine einzige Abscheiderate für PVD zu finden, sondern zu verstehen, wie jede spezifische PVD-Methode (wie Sputtern oder Verdampfen) Materialdampf erzeugt. Dieser Mechanismus bestimmt die erreichbare Abscheiderate und den grundlegenden Kompromiss zwischen Produktionsgeschwindigkeit und der endgültigen Qualität der dünnen Schicht.

Was bestimmt die PVD-Abscheiderate?

Die Geschwindigkeit, mit der eine dünne Schicht wächst, wird durch die Rate bestimmt, mit der Atome oder Moleküle auf der Substratoberfläche ankommen. Dies ist eine Funktion der PVD-Methode, des abgeschiedenen Materials und der spezifischen Parameter der Vakuumbedingungen.

Das Kernprinzip: Materialfluss

Die Abscheiderate ist eine direkte Messung des Materialflusses – der Anzahl der verdampften Partikel aus dem Quellmaterial (dem „Target“), die erfolgreich durch das Vakuum wandern und sich auf Ihrem Bauteil (dem „Substrat“) niederschlagen.

Ein höherer Fluss bedeutet eine schnellere Abscheiderate. Das Ziel jedes PVD-Prozesses ist es, diesen Fluss präzise zu erzeugen und zu steuern.

Die PVD-Methode definiert den Mechanismus

Verschiedene PVD-Techniken erzeugen diesen Dampffluss auf grundlegend unterschiedliche Weise, was der Hauptgrund für ihre unterschiedlichen Abscheideraten ist.

Zu den gängigsten Methoden gehören das Sputtern, bei dem Ionen auf ein Target bombardieren, um Atome herauszuschlagen, und das Verdampfen (thermisch oder Elektronenstrahl), bei dem Wärme verwendet wird, um Material in Dampf umzuwandeln. Jede Methode hat ihre eigenen spezifischen Ratencharakteristiken.

Wichtige Steuerungsparameter

Über die Wahl der Methode hinaus steuern die Bediener die Rate mithilfe mehrerer Schlüsselparameter. Die häufigsten sind die auf die Quelle aufgebrachte Leistung, der Vakuumkammerdruck und der Abstand zwischen Quelle und Substrat.

Vergleich der Abscheideraten zwischen PVD-Techniken

Obwohl genaue Zahlen vom spezifischen Material und der Systemgeometrie abhängen, können wir die allgemeinen Ratenfähigkeiten der wichtigsten PVD-Technologien vergleichen.

Sputterabscheidung: Kontrolliert, aber langsamer

Sputtern ist ein Impulsübertragungsprozess. Es ist hochgradig kontrollierbar und wiederholbar und eignet sich daher ideal für komplexe, hochwertige optische und elektronische Schichten.

Der Prozess des Herauslösens einzelner Atome durch Ionenbeschuss ist jedoch von Natur aus weniger effizient als die Massenverdampfung. Dies führt im Allgemeinen zu niedrigeren Abscheideraten im Vergleich zu Verdampfungstechniken.

Thermische und Elektronenstrahl-Verdampfung: Schneller, aber empfindlicher

Beim Verdampfen wird Wärme verwendet, um ein Quellmaterial in Dampf umzuwandeln. Dieser Prozess kann einen sehr hohen Materialfluss erzeugen, was zu deutlich schnelleren Abscheideraten als beim Sputtern führt, insbesondere beim Elektronenstrahl-Verdampfen, das Energie sehr intensiv fokussieren kann.

Der Kompromiss liegt in der Kontrolle. Die Rate ist extrem empfindlich gegenüber der Temperatur, was eine präzise, stabile Steuerung schwieriger macht.

Kathodenlichtbogenabscheidung: Extrem hohe Raten

Diese Methode verwendet einen Lichtbogen mit hohem Strom, um das Quellmaterial zu verdampfen und ein dichtes, hochionisiertes Plasma zu erzeugen.

Dies führt zu extrem hohen Abscheideraten und erzeugt sehr dichte, harte Beschichtungen. Es ist die bevorzugte Methode für viele verschleißfeste Werkzeugbeschichtungen, bei denen Geschwindigkeit und Schichtdichte von größter Bedeutung sind.

Die Kompromisse verstehen

Die Auswahl eines PVD-Prozesses bedeutet niemals nur, die Geschwindigkeit zu maximieren. Eine höhere Abscheiderate geht oft mit erheblichen Kompromissen einher, die sorgfältig abgewogen werden müssen.

Geschwindigkeit vs. Schichtqualität

Das zu schnelle Abscheiden von Atomen kann verhindern, dass sie sich zu einer idealen, dichten Schichtstruktur anordnen. Dies kann zu erhöhter Porosität, geringerer Dichte und höherer innerer Spannung in der Beschichtung führen, was ihre Leistung beeinträchtigen kann.

Rate vs. Substraterwärmung

Höhere Abscheideraten erfordern mehr Energie an der Quelle, was wiederum mehr Wärme auf das Substrat abstrahlt. Dies kann wärmeempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen.

Rate vs. Gleichmäßigkeit

Eine hohe Abscheiderate bei gleichzeitiger Beibehaltung einer ausgezeichneten Schichtdickengleichmäßigkeit über ein großes oder komplex geformtes Teil ist eine große Herausforderung. Oft muss die Systemgeometrie für das eine auf Kosten des anderen optimiert werden.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Abscheiderate wird durch die Anforderungen der Anwendung an Qualität, Durchsatz und Kosten bestimmt.

- Wenn Ihr Hauptaugenmerk auf Präzision und atomarer Kontrolle für komplexe Mehrschichtfilme liegt: Sputtern bietet die beste Kontrolle und Wiederholbarkeit, selbst bei seinen charakteristisch niedrigeren Raten.

- Wenn Ihr Hauptaugenmerk auf dem Hochdurchsatz-Abscheiden einfacher Metalle oder optischer Beschichtungen liegt: Thermische oder Elektronenstrahl-Verdampfung bietet einen erheblichen Geschwindigkeits- und Kostenvorteil.

- Wenn Ihr Hauptaugenmerk auf der Herstellung extrem harter, dichter, verschleißfester Beschichtungen liegt: Die Kathodenlichtbogenabscheidung liefert die höchsten Raten und die höchste Schichtdichte, die für anspruchsvolle Anwendungen erforderlich sind.

Letztendlich bedeutet die Beherrschung eines PVD-Prozesses, die Abscheiderate zu verstehen und zu steuern, um die gewünschte Balance zwischen Herstellungsgeschwindigkeit und der endgültigen Leistung der Beschichtung zu erreichen.

Zusammenfassungstabelle:

| PVD-Methode | Typische Ratencharakteristik | Wichtigster Kompromiss |

|---|---|---|

| Sputtern | Niedriger, hochkontrolliert | Überlegene Schichtqualität & Kontrolle |

| Verdampfung (Thermisch/E-Beam) | Schneller | Geschwindigkeit vs. präzise Kontrolle |

| Kathodenlichtbogen | Extrem hoch | Maximale Geschwindigkeit & Schichtdichte |

Optimieren Sie Ihren Dünnschichtprozess mit KINTEK

Die Wahl des richtigen PVD-Prozesses und der richtigen Abscheiderate ist entscheidend, um die perfekte Balance zwischen Beschichtungsgeschwindigkeit, Qualität und Kosten für Ihre spezifische Anwendung zu erreichen. Ob Sie die präzise Kontrolle des Sputterns für elektronische Schichten, den hohen Durchsatz der Verdampfung für optische Beschichtungen oder die extreme Haltbarkeit von Kathodenlichtbogenabscheidungen benötigen – die richtige Ausrüstung ist der Schlüssel.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für alle Ihre PVD- und Dünnschicht-Forschungs- und Produktionsanforderungen. Unsere Experten helfen Ihnen bei der Auswahl des idealen Systems zur Steuerung der Abscheiderate und zur Erreichung Ihrer Leistungsziele.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors verbessern können.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen