Im Kern besteht der Unterschied zwischen einem 2-Platten- und einem 3-Platten-Spritzgusswerkzeug in seiner mechanischen Komplexität, die direkt bestimmt, wo der geschmolzene Kunststoff in das Teil eingespritzt werden kann – ein Konzept, das als „Anschnitt“ bekannt ist. Ein 2-Platten-Werkzeug ist einfacher und schneidet typischerweise am Rand des Teils an, während ein komplexeres 3-Platten-Werkzeug eine dritte Platte hinzufügt, um einen separaten Weg für den Kunststoff zu schaffen, wodurch er fast überall auf der Oberfläche des Teils angeschnitten werden kann.

Die Wahl ist nicht nur technisch, sondern eine strategische Entscheidung. Sie wählen zwischen der Einfachheit und den geringeren Kosten eines 2-Platten-Werkzeugs gegenüber der überlegenen Designfreiheit, den Automatisierungsmöglichkeiten und der ästhetischen Oberfläche, die ein 3-Platten-Werkzeug bietet.

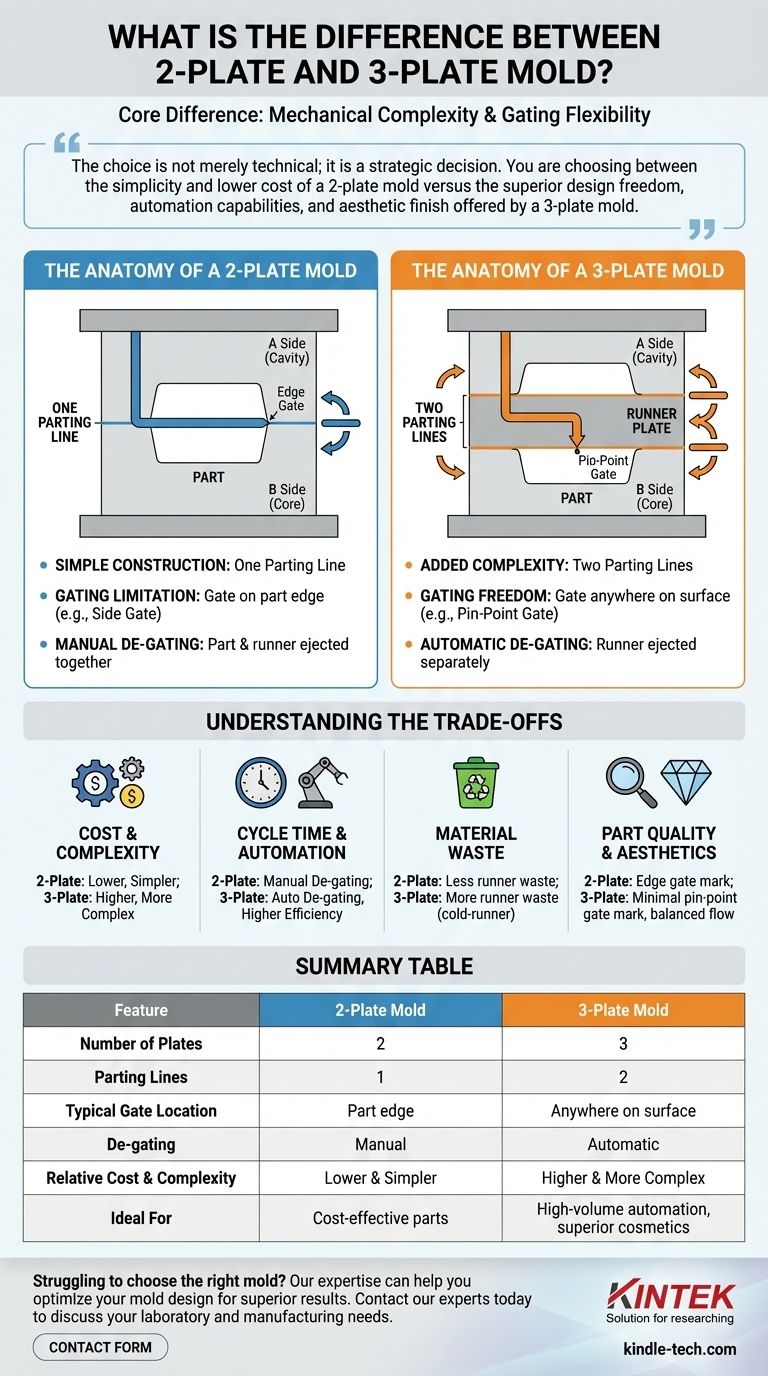

Die Anatomie eines 2-Platten-Werkzeugs

Ein 2-Platten-Werkzeug ist die gebräuchlichste und einfachste Bauart eines Spritzgusswerkzeugs. Sein Design zeichnet sich durch seine Einfachheit aus.

Einfache Konstruktion: Eine Trennebene

Ein 2-Platten-Werkzeug besteht aus zwei Hauptabschnitten, der „A“-Seite (Kavität) und der „B“-Seite (Kern), die sich an einer einzigen Ebene treffen. Dieser Treffpunkt wird als Trennlinie bezeichnet.

Wenn sich das Werkzeug öffnet, trennt es sich nur an dieser einen Trennlinie, um das fertige Teil zusammen mit seinem angeschlossenen Angusskanal auszuwerfen.

Die Einschränkung bei Anschnitt und Angusskanal

Bei einem 2-Platten-Werkzeug muss sich der Angusskanal (der Kanal, der den Kunststoff von der Maschinendüse zum Teil transportiert) auf derselben Trennebene wie das Teil selbst befinden.

Diese strukturelle Einschränkung bedeutet, dass sich der Anguss (die kleine Öffnung, durch die der Kunststoff in die Teilekavität eintritt) am Umfang des Teils befinden muss. Dies führt zu gängigen Anschnittarten wie Kantenanschnitten oder Seitenanschnitten.

Erforderliches manuelles Entgraten

Da das Teil und der Angusskanal auf derselben Ebene geformt und an der Trennlinie verbunden sind, werden sie als eine Einheit ausgeworfen. Dies erfordert einen sekundären, oft manuellen Arbeitsgang, um den Anguss vom fertigen Teil zu trennen.

Die Anatomie eines 3-Platten-Werkzeugs

Ein 3-Platten-Werkzeug führt eine „Angussplatte“ zwischen der oberen Klemmplatte und der Kavitätsplatte ein und fügt eine Komplexitätsebene für einen erheblichen Vorteil hinzu.

Zusätzliche Komplexität: Zwei Trennlinien

Das bestimmende Merkmal eines 3-Platten-Werkzeugs ist die Verwendung von zwei Trennlinien. Das Werkzeug öffnet sich in zwei separaten Stufen.

Zuerst wird eine Öffnung geschaffen, um das Angusskanalsystem freizugeben. Dann ermöglicht eine zweite Öffnung an der Haupttrennlinie das Auswerfen des fertigen Teils.

Ermöglichung der Anschnittfreiheit

Diese doppelte Trennwirkung ist der Schlüssel. Das Angusskanalsystem befindet sich auf einer separaten Ebene vom Teil und ist durch einen „Fall“ verbunden, der durch die mittlere Platte verläuft.

Dies ermöglicht es, den Anschnitt praktisch überall auf der Oberfläche des Teils zu platzieren, nicht nur am Rand. Es ermöglicht die Verwendung von Nadelanschnitten, die ideal für einen ausgewogenen Kunststofffluss und für kosmetische Oberflächen sind, bei denen eine Anschnittmarkierung minimal oder versteckt sein muss.

Automatisches Entgraten durch Konstruktion

Wenn sich das 3-Platten-Werkzeug öffnet, zieht die anfängliche Bewegung das Teil vom Nadelanschnitt weg und trennt die Verbindung automatisch ab.

Das Angusskanalsystem wird separat vom Teil ausgeworfen, wodurch die Notwendigkeit eines manuellen Entgratungsprozesses entfällt. Dies ist ein entscheidender Vorteil für die Massenproduktion und die automatisierte Fertigung.

Die Abwägungen verstehen

Die Wahl zwischen diesen beiden Werkzeugtypen beinhaltet das Abwägen von Kosten, Qualität und Produktionseffizienz.

Kosten & Komplexität

Ein 3-Platten-Werkzeug ist in der Konstruktion, Herstellung und Wartung komplizierter. Die zusätzliche Platte, die Mechanismen und die erforderliche Präzision machen es anfänglich erheblich teurer als ein 2-Platten-Werkzeug.

Zykluszeit & Automatisierung

Obwohl ein 3-Platten-Werkzeug eine komplexere Öffnungssequenz hat, die die mechanische Zykluszeit leicht erhöhen kann, führt seine Fähigkeit zum automatischen Entgraten oft zu einer geringeren Netto-Produktionszeit und reduzierten Arbeitskosten pro Teil.

Materialverschwendung

Bei einer Kaltkanal-Konfiguration hat ein 3-Platten-Werkzeug typischerweise ein umfangreicheres und komplexeres Angusskanalsystem. Dies führt zu mehr Kunststoffabfall pro Zyklus, was je nach Materialpreis ein signifikanter Kostenfaktor sein kann.

Teilequalität & Ästhetik

Bei großen, flachen Teilen ermöglicht ein 3-Platten-Werkzeug einen zentralen Anschnitt, der einen gleichmäßigeren und ausgewogeneren Kunststofffluss fördert. Dies reduziert das Risiko von Defekten wie Verzug drastisch. Die kleinen Nadelanschnitte hinterlassen auch eine weitaus weniger auffällige Markierung als die Kantenanschnitte eines 2-Platten-Werkzeugs.

Die richtige Wahl für Ihr Design treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihres Teils und Ihren Produktionszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Einfachheit liegt: Ein 2-Platten-Werkzeug ist die Standardwahl, insbesondere wenn eine Anschnittmarkierung am Rand des Teils akzeptabel ist und die Produktionsvolumina keine vollständige Automatisierung erfordern.

- Wenn Ihr Hauptaugenmerk auf der Teilequalität für große Komponenten liegt: Ein 3-Platten-Werkzeug ist überlegen für große, flache Teile, die einen zentralen Anschnitt benötigen, um einen ausgewogenen Fluss zu gewährleisten und Verzug zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der kosmetischen Erscheinung und Automatisierung liegt: Ein 3-Platten-Werkzeug ist die beste Option, da sein Nadelanschnitt nur minimale Rückstände hinterlässt und seine selbsttrennende Wirkung ideal für die Hochvolumen-, „Light-out“-Fertigung ist.

Das Verständnis dieses grundlegenden Werkzeugunterschieds versetzt Sie in die Lage, fundierte Design- und Fertigungsentscheidungen zu treffen, die auf die spezifischen Kosten-, Qualitäts- und Produktionsziele Ihres Projekts abgestimmt sind.

Zusammenfassungstabelle:

| Merkmal | 2-Platten-Werkzeug | 3-Platten-Werkzeug |

|---|---|---|

| Anzahl der Platten | 2 | 3 |

| Trennlinien | 1 | 2 |

| Typische Anschnittstelle | Teilerand (z. B. Seitenanschnitt) | Überall auf der Teileoberfläche (z. B. Nadelanschnitt) |

| Entgraten | Manuell | Automatisch |

| Relativ Kosten & Komplexität | Geringer & Einfacher | Höher & Komplexer |

| Ideal für | Kostengünstige Teile, einfache Designs | Hochvolumige Automatisierung, überlegene Kosmetik, große flache Teile |

Fällt es Ihnen schwer, das richtige Werkzeug für Ihr Kunststoffteil auszuwählen? Die Entscheidung zwischen einem 2-Platten- und einem 3-Platten-Werkzeug ist entscheidend für die Kosten, Qualität und Produktionsgeschwindigkeit Ihres Projekts. Bei KINTEK sind wir darauf spezialisiert, die Laborgeräte und Verbrauchsmaterialien bereitzustellen, die den gesamten Spritzgussprozess unterstützen, vom Prototyping bis zur Massenproduktion. Unsere Expertise kann Ihnen helfen, Ihr Werkzeugdesign für überlegene Ergebnisse zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Labor- und Fertigungsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Hochleistungs-Laborhomogenisator für Pharma, Kosmetik und Lebensmittel F&E

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

Andere fragen auch

- Was sind die 5 Schritte des Spritzgusses? Ein Leitfaden für eine effiziente, qualitativ hochwertige Produktion

- Was sind die Schlüsselfunktionen einer Graphitform bei der SPS von LATP-Materialien? Präzise Materialverdichtung freischalten

- Wie unterstützen Stahlformen die Kaltpressung von Bornitrid-Keramikpulvern? Verbesserung der Grünlingsqualität

- Warum sind Spritzgussformen so teuer? Ein Leitfaden zu den hohen Kosten von Präzisionsfertigungswerkzeugen

- Welche Rolle spielen hochreine Graphitformen beim Sintern von Ti2AlN? Optimieren Sie Ihre SPS- und Heißpressprozesse

- Was sind die Hauptfunktionen von hochreinen Graphitformen? Verbesserung der Produktionsqualität von Mo-Na-Legierungszielen

- Was sind die Schlüsselfunktionen von Hochtemperatur-Graphitformen? Optimierung des Vakuum-Heißpressens für W-50%Cu-Verbundwerkstoffe

- Was ist der Zweck der Verwendung von Präzisionsbegrenzungswerkzeugen oder Abstandshaltern? Erzielung einer gleichmäßigen Dicke der Elektrolytmembran