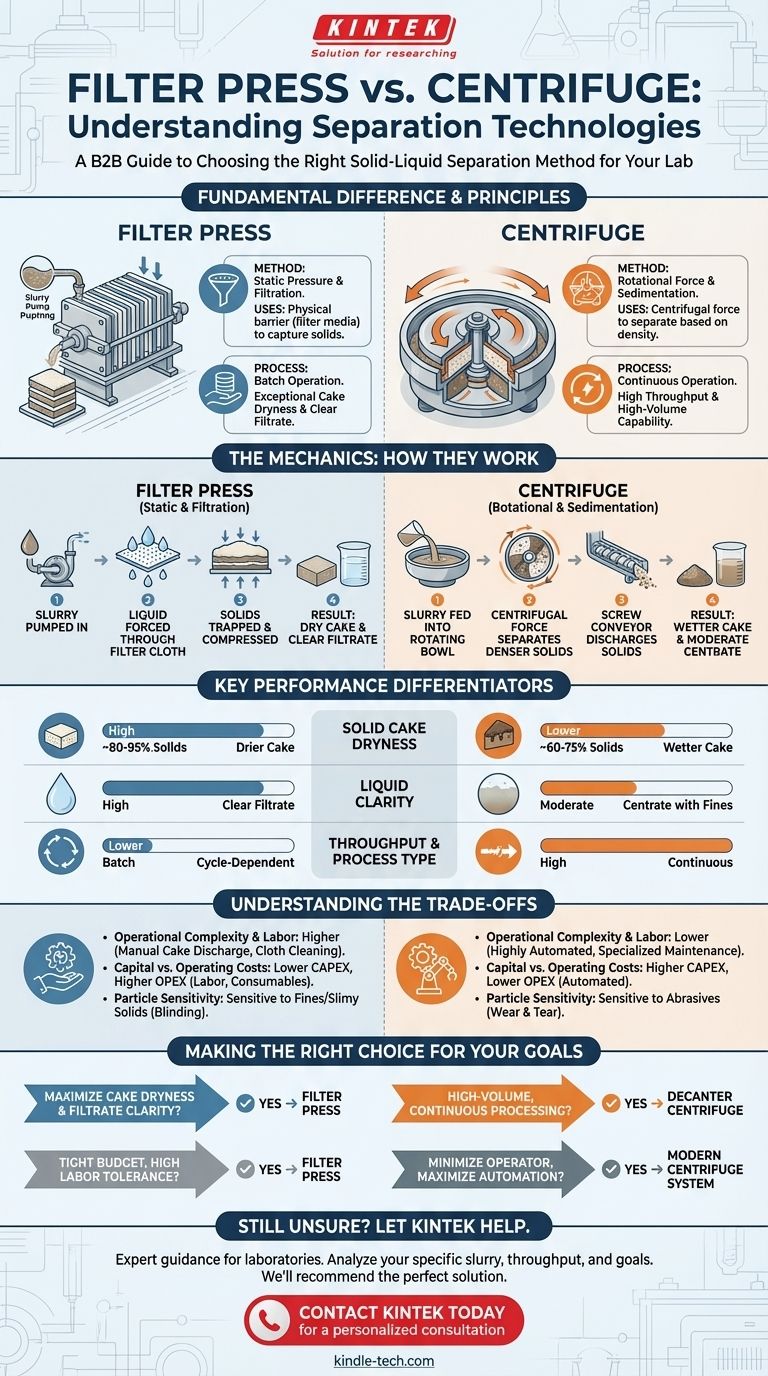

Grundsätzlich liegt der Unterschied zwischen einer Filterpresse und einer Zentrifuge in ihrer Trennmethode. Eine Filterpresse verwendet statischen Druck, um eine Flüssigkeit durch eine physikalische Barriere (Filtermedium) zu zwingen und dabei die Feststoffe zurückzuhalten. Im Gegensatz dazu nutzt eine Zentrifuge eine Hochgeschwindigkeitsrotation, um Zentrifugalkraft zu erzeugen, die Materialien basierend auf ihrer Dichte trennt, indem sie dichtere Feststoffe nach außen drückt, während die leichtere Flüssigkeit aus der Mitte entfernt wird.

Die Wahl zwischen diesen Technologien ist ein klassischer Ingenieur-Kompromiss. Filterpressen eignen sich hervorragend zur Herstellung eines außergewöhnlich trockenen Filterkuchens und einer klaren Flüssigkeit in einem Batch-Verfahren, während Zentrifugen einen hohen Durchsatz und einen kontinuierlichen Betrieb ermöglichen, oft auf Kosten einer geringeren Kuchen-Trockenheit.

Die Mechanik der Trennung: Funktionsweise

Um die richtige Wahl zu treffen, müssen Sie zunächst die unterschiedlichen Funktionsprinzipien jeder Maschine verstehen. Beide erreichen dasselbe Ziel – die Fest-Flüssig-Trennung – durch völlig unterschiedliche physikalische Kräfte.

Die Filterpresse: Statischer Druck und Filtration

Eine Filterpresse funktioniert wie ein industrieller Hochdruck-Kaffeeefilter. Eine Suspension wird in eine Reihe von Kammern gepumpt, die mit Filtertüchern ausgekleidet sind.

Hochdruckpumpen zwingen die flüssige Komponente der Suspension durch die Poren des Filtertuchs und lassen die festen Partikel zurück. Diese eingeschlossenen Feststoffe sammeln sich an und verdichten sich unter Druck, wodurch ein dichter, trockener „Kuchen“ entsteht.

Der Prozess ist ein Batch-Betrieb: Er umfasst das Befüllen der Presse, das Anlegen von Druck, das Entleeren der Feststoffkuchen und die Vorbereitung für den nächsten Zyklus. Die resultierende Flüssigkeit, bekannt als Filtrat, ist typischerweise sehr klar, da sie eine physikalische Barriere passiert hat.

Die Zentrifuge: Rotationskraft und Sedimentation

Eine Dekanterzentrifuge arbeitet nach dem Prinzip der beschleunigten Schwerkraft, ähnlich einer Salatschleuder. Sie besteht aus einer festen Trommel, die sich mit extrem hoher Geschwindigkeit dreht.

Wenn die Suspension in die rotierende Trommel geleitet wird, wird sie enormen Zentrifugalkräften ausgesetzt – oft dem Tausendfachen der Erdbeschleunigung. Diese Kraft schleudert die dichteren Feststoffpartikel schnell gegen die Innenwand der Trommel.

Ein innenliegendes Schneckenförderwerk (Scroll), das sich mit einer leicht unterschiedlichen Geschwindigkeit dreht, schabt diese verdichteten Feststoffe kontinuierlich zu einem Ende zum Austrag. Die leichtere Flüssigkeit oder das Zentrat bildet eine innere Schicht und fließt am anderen Ende über. Dies ist ein kontinuierlicher Prozess.

Wesentliche Leistungsunterschiede

Die mechanischen Unterschiede führen direkt zu unterschiedlichen Leistungsergebnissen. Ihre spezifischen Prozessanforderungen hinsichtlich Trockenheit, Klarheit und Volumen bestimmen, welche Technologie besser geeignet ist.

Feststoffkuchen-Trockenheit

Eine Filterpresse erzeugt fast immer einen trockeneren Feststoffkuchen. Die abschließende mechanische Pressphase kann ein sehr hohes Maß an Entwässerung erreichen, was oft zu einem Kuchen mit dem höchstmöglichen Feststoffanteil führt.

Eine Zentrifuge erzeugt typischerweise einen feuchteren Kuchen. Obwohl sie effektiv ist, verlässt sie sich ausschließlich auf die Zentrifugalkraft zur Verdichtung und kann nicht den abschließenden mechanischen „Druck“ ausüben, den eine Presse leisten kann.

Filtrat- (Flüssigkeits-) Klarheit

Da eine Filterpresse ein physikalisches Filtermedium verwendet, erzeugt sie im Allgemeinen ein reineres Filtrat. Das Tuch wirkt als absolute Barriere für Partikel, die größer als seine Porengröße sind.

Die Leistung der Zentrifuge hängt vom Dichteunterschied zwischen Feststoff und Flüssigkeit ab. Sehr feine oder niedrig dichte Partikel trennen sich möglicherweise nicht vollständig und können im Zentrat suspendiert bleiben, was zu einer geringeren Klarheit führt.

Durchsatz und Prozessart

Zentrifugen sind für den kontinuierlichen Betrieb mit hohem Durchsatz ausgelegt. Sie eignen sich ideal für die Verarbeitung großer, ununterbrochener Materialströme rund um die Uhr mit minimalen Ausfallzeiten.

Filterpressen sind Batch-Systeme. Ihr Gesamtdurchsatz wird durch die Zykluszeit begrenzt, die für das Befüllen, Pressen, Öffnen, Entleeren der Kuchen und erneute Schließen der Einheit erforderlich ist.

Die Kompromisse verstehen

Keine Technologie ist universell überlegen. Die optimale Wahl hängt davon ab, Leistungsziele mit betrieblichen Realitäten wie Kosten, Arbeitsaufwand und Materialeigenschaften in Einklang zu bringen.

Betriebskomplexität und Arbeitsaufwand

Eine Filterpresse ist oft arbeitsintensiver. Das Entleeren der Kuchen kann ein manueller oder teilautomatisierter Prozess sein, und die Filtertücher erfordern regelmäßige Reinigung und eventuellen Austausch, was erhebliche Ausfallzeiten bedeutet.

Eine Zentrifuge ist hochautomatisiert und erfordert während des normalen Betriebs weitaus weniger Bedienerintervention. Ihre schnell rotierenden Komponenten erfordern jedoch eine spezialisierte vorbeugende Wartung und können komplexer in der Instandhaltung sein.

Investitions- vs. Betriebskosten

Die Investitionskosten (CAPEX) für eine Filterpresse sind oft niedriger als für eine Zentrifuge vergleichbarer Kapazität. Die Betriebskosten (OPEX) können jedoch aufgrund von Arbeitskosten und Verbrauchsmaterialien wie Filtertüchern höher sein.

Zentrifugen können höhere Anschaffungskosten und einen höheren Energieverbrauch aufgrund der erforderlichen großen Motoren aufweisen. Ihre automatisierte Natur kann jedoch zu niedrigeren langfristigen Arbeitskosten führen.

Empfindlichkeit gegenüber Partikeln und Suspensionen

Filterpressen können empfindlich auf sehr feine oder „schleimige“ Feststoffe reagieren, die die Filtertücher „verstopfen“ oder „verkleben“ und die Effizienz drastisch reduzieren können.

Zentrifugen können empfindlich auf abrasive Partikel reagieren, die zu schnellem Verschleiß der inneren Schnecke und Trommel führen und teure Reparaturen verursachen können. Sie können auch Schwierigkeiten mit Suspensionen haben, bei denen der Dichteunterschied zwischen Feststoff und Flüssigkeit sehr gering ist.

Die richtige Wahl für Ihr Trennziel treffen

Ihre Entscheidung sollte von einer klaren Definition Ihres Hauptziels bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Kuchen-Trockenheit und der Filtrat-Klarheit liegt: Eine Filterpresse ist die überlegene Wahl, insbesondere wenn diese Qualitätskennzahlen nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen in kontinuierlichem Betrieb liegt: Eine Dekanterzentrifuge ist der Industriestandard für die Handhabung großer, ununterbrochener Durchflüsse mit minimalem Arbeitsaufwand.

- Wenn Sie ein knappes Investitionsbudget haben, aber höhere Arbeitskosten in Kauf nehmen können: Eine Filterpresse stellt oft eine geringere Anfangsinvestition dar.

- Wenn die Minimierung der Bedienerintervention und die Maximierung der Automatisierung oberste Priorität haben: Ein modernes Zentrifugensystem bietet eine stärker „Hands-off“, kontinuierliche Lösung.

Indem Sie diese grundlegenden betrieblichen Unterschiede verstehen, können Sie zuversichtlich die Technologie auswählen, die direkt mit Ihren Prozessanforderungen und wirtschaftlichen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Merkmal | Filterpresse | Zentrifuge |

|---|---|---|

| Trennprinzip | Statischer Druck & Filtration | Zentrifugalkraft & Sedimentation |

| Prozessart | Batch (Chargenbetrieb) | Kontinuierlich |

| Kuchen-Trockenheit | Hoch (trockenerer Kuchen) | Niedriger (feuchterer Kuchen) |

| Flüssigkeitsklarheit | Hoch (klares Filtrat) | Mittelmäßig (kann Feinanteile im Zentrat enthalten) |

| Durchsatz | Niedriger (zyklusabhängig) | Hoch (kontinuierlicher Fluss) |

| Betriebsarbeitsaufwand | Höher (manuelle Kuchenentleerung) | Niedriger (hochautomatisiert) |

| Ideal für | Maximale Trockenheit/Klarheit, Batch-Verarbeitung | Verarbeitung großer Mengen, kontinuierlicher Betrieb |

Immer noch unsicher, welche Trenntechnologie die beste für Ihr Labor ist?

Die Wahl zwischen einer Filterpresse und einer Zentrifuge ist entscheidend für Ihre Prozesseffizienz und Produktqualität. Die falsche Wahl kann zu unzureichenden Ergebnissen und erhöhten Betriebskosten führen.

KINTEK ist für Sie da. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten fachkundige Beratung für Labore wie Ihres. Wir können Ihnen helfen, Ihre spezifischen Aufschlämmungseigenschaften, Durchsatzanforderungen und Qualitätsziele zu analysieren, um die perfekte Lösung zu empfehlen – sei es eine Filterpresse für hohe Trockenheit oder eine Zentrifuge für hohen Durchsatz.

Lassen Sie sich von unseren Experten zur optimalen Lösung für Ihre spezifische Anwendung beraten.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und erfahren Sie, wie unsere Trenntechnologien die Leistung und Zuverlässigkeit Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

Andere fragen auch

- Werden hydraulische Pressen mit Wasser betrieben? Entdecken Sie die entscheidende Rolle von Hydrauliköl.

- Was ist die Methode der gepressten Pulvertablette? Ein Leitfaden zur genauen FTIR-Probenvorbereitung

- Warum KBr für IR verwenden? Erzielen Sie klare, ungehinderte Spektren für feste Proben

- Wie verbessert eine Laborhydraulikpresse die XRF-Genauigkeit für Katalysatorproben? Erhöhung der Präzision & Signalstabilität

- Was ist der Vorteil von KBr? Unübertroffene IR-Transparenz für präzise Spektroskopie